(54) УСТРОЙСТВО ДЛЯ ДУГОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для сварки магнитоуправляемой дугой | 1980 |

|

SU903011A1 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1980 |

|

SU956193A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1987 |

|

SU1484529A1 |

| Устройство для двухдуговой сварки | 1979 |

|

SU872101A1 |

| Горелка для сварки магнитоуправляемой дугой | 1987 |

|

SU1489938A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| ПЛАЗМОТРОН ДЛЯ РЕЗКИ | 1992 |

|

RU2036059C1 |

| Токоподводящий мундштук к устройствамдля СВАРКи плАВящиМСя элЕКТРОдОМ | 1979 |

|

SU816716A1 |

| ПАРОВОДЯНОЙ ПЛАЗМОРТОН | 2004 |

|

RU2263564C1 |

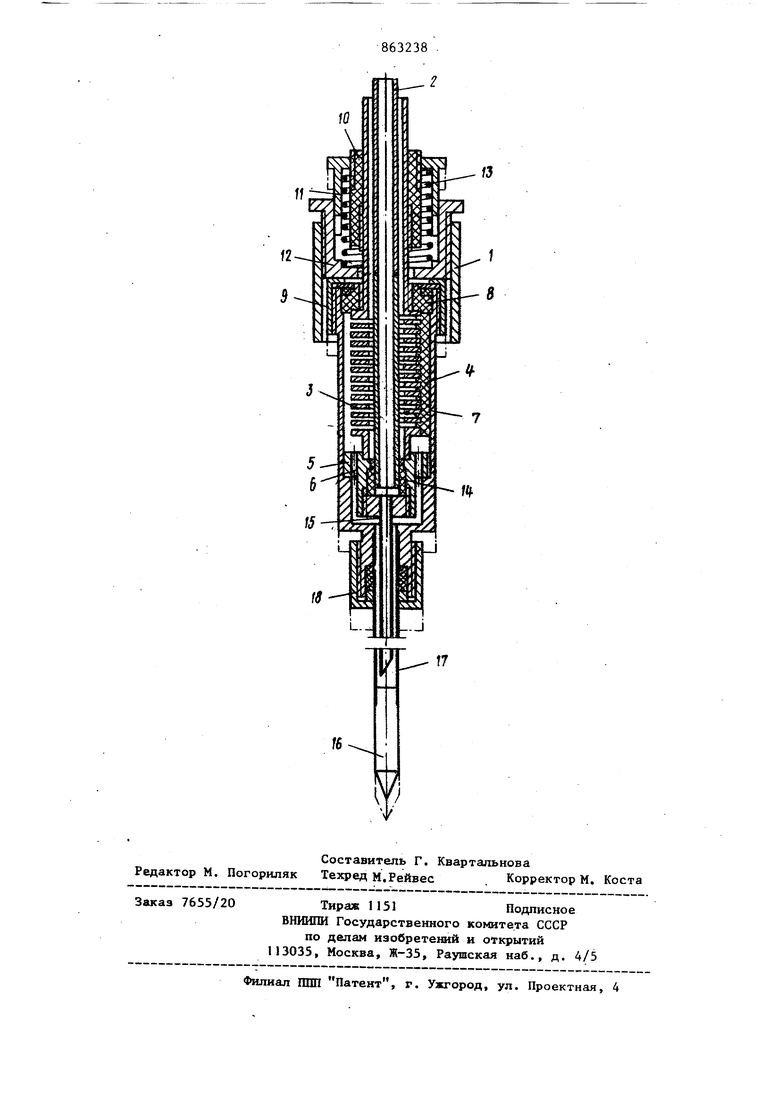

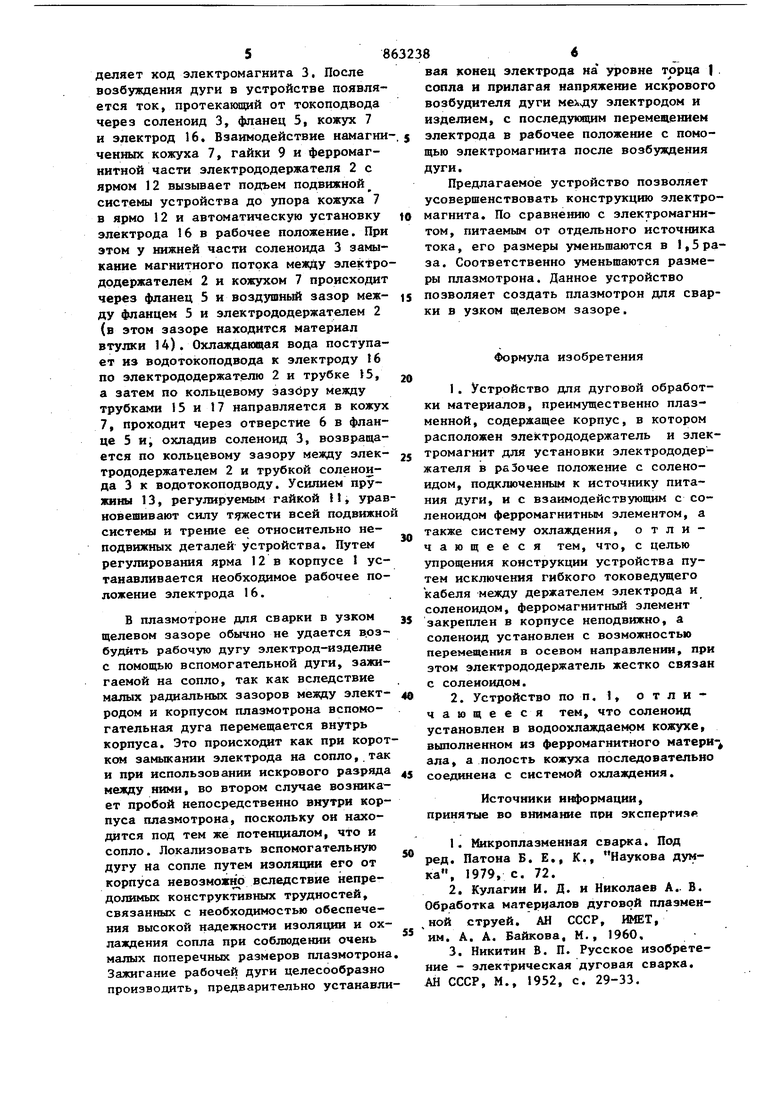

Изобретение относится к электроду говой обработке материалов к может быть использовано преимущественно в конструкциях плазмотронов различного назначения, в частности для сварки, резки, напыления, плавки материалов и др. Известны конструкции электродных узлов плазмотронов,-в которых для во буждения дуги предусмотрено предвари тельное кратковременное перемецение электрода из рабочегоположения в на правлении сопла до короткого за а 1каиия или до расстояния, достаточного для пробоя газа в межэлектродном про межутке искровьм разрядом Перемещени электрода производится вручную или электромагнитом, а возвращение в рабочее положеиие после возбуждения дуги - с помощью пружины.В конструкциях . такого типа- возможна также предварительная установка электрода в исходном положении, фиксированном вручную или с помощью пружины, а после возбуждения дуги - установка электрода в рабочее положение электромагнитом. В любом случае применение электромагнита обеспечивает дистанционное автоматическое управление электродом в процессе возбуждения дуги f1 и f2. Однако электромагнит, подключенный к отдельному источнику питания, усложняет систему управления плазмотроном и конструкцию электродного узла и увеличивает его размеры, в особенности для плазмотронов сравнительно небольшой мощности. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для дуговой обработки материалов, содержащее корпус; в котором расположен электрододержатель и электромагнит, для установки злектрододержателя в рабочее положеиие с солеиоидом, подключенным к источнику питания дуги, и с взаимодействукнцим с соленоидом ферромагнитным элементом, а также систему охлаж- дёния. В известном устройстве соленоид .электромагнита закреплен в корпусе неподвижно и взаимодействующий .с соленоидом подвижный ферромагнитный элемент связан посредством тяги с электродом. Для питания электромагнита не требуется отдельного источника, что в максимальной степени упрощает систему управления плазмотроном с электромагНИТ1ШМ приводом электрода З. Недостатками данного устройства являются сложность конструкции электродного узла, обусловленная, главньм образом, наличием гибкого токоведущего кабеля между электродом и соленоидом, и большие размеры соленоида. Цель изобретения - упрощение конструкции устройства путем исключения гибкого токоведущего кабеля между держателем электрода и соленоидом. Цель достигается тем, что в устрой ,стве для дуговой обработки материалов содержащем корпус, в котором расположены электрододержатель и электромагнит для установки электрододержателя в рабочее положение с соленоидом, подключенным к источнику питания дуги взаимодействукяцим с соленоидом ферромагнитным элементом, а также систему охлаждения, ферромагнитный элемент за креплен в корпусе неподвижно, а соленоид установлен с возможностью переме щения в осевом направлении, при этом электрододержатель жестко связан с со леноидом. Соленоид может быть установлен в водоохлаждаемом кожухе, выполненном из ферромагнитного материала, а полость кожуха последовательно соединена с системой охлаждения. На чертеже приведен пример конструктивного выполнения предлагаемого устройства для дуговой обработки материалов (плазмотрона), предназначенного для сварки металлов в узком щелевом зазоре на токе до 400 А (корпу плазмотрона и водотокоподвод к электродному узлу не показаны). Устройство содержит корпус 1, в ко тором расположен электрододержатель 2 выполненный в виде трубки, и электромагнит для установки электрододержате ля 2 в рабочее положение, представляю щий собой соленоид 3 из материала с высокой электропроводностью (например меди). Соленоид 3 выполнен в виде тру кн со сквозным винтовым пазом, посред ством которого сформированы токопроводящие витки, паз не доходит то торов трубки. Расстояние между витками оленоида 3 фиксируется выступами сегентов 4 из водостойкого изоляционноо материала (например органического текла). Соленоид 3 подключен к источику питания дуги (не показано), К ижнему (по чертежу) концу трубки соеноида 3 припаян фланец 5, в котором о окружности вьшолнены отверстия 6 ля прохода воды. Фланец 5 совместно соленоидом 3 ввинчен на резьбе в коух 7. В верхней части соленоид 3 креится в кожухе 7 с помощью уплотняемой изоляционной втулки 8 и накидной гайки 9. На верхний конец трубки соленоида 3 навинчена изоляционная втулка 10,а на нее, в свою очередь, гайка 11,подпружиненная относительно фер- ромагнитного элемента - .ярма 12 - с помощью пружины 13. Ферромагнитный элемент - ярмо 12, установлен в корпусе I устройства неподвижно. Втулка 10 и гайка II имеют возможность осевой регулировки относительно соленоида 3, такую же регулировку на резьбе имеет ярмо 12 относительно корпуса 1 устройства. Корпус 1 неподвижно крепится на корпусе плазмотрона (не показано) . Внутри трубки соленоида 3 расположен электрододержатель 2, представляющий собой трубку для подачи воды, изолированную от фланца 5 втулкой 14. Электрододержатель 2 спаян из двух частей: нижней - на участке собственно соленоида 3, изготовленной из ферромагнитного материала; и верхней - из немагнитного материала. На верхних концах трубки соленоида 3 и электрододержателя 2 монтируется гибкий водотокоподвод (не показан). На фланце 5 закреплена трубка 15 для подачи воды к электроду 16, который впаян в трубку 17, монтируемую и уплотняемую с помощью накидной гайки 18 на кожухе 7. Материалом ярма 12 кожуха 7, нижней части электрододержателя 2, а также фланца 5 и гайки 9 служит металл или сдлав с высокой магнитной проницаемостью (например армко-железо), Устройство работает следующим образом. Перед Возбуждением дуги соленоид 3 совмесГтно с кожухом 7 и прикрепленшом к нему электродом 16 вручную устанавливаются в исходное, нижнее положение, показанное на чертеже щтрих-пунктирной линией, до упора изоляционной втулки 10 - в ярмо 12, Положение втулки 10 относительно соленоида 3 определяет ход электромагнита 3, После возбуткдения дуги в устройстве появляется ток, протекающий от токоподвода через соленоид 3, фланец 5, кожух 7 и электрод 16. Взаимодействие намагни ченных кожуха 7, гайки 9 и ферромагнитной части электрододержателя 2 с ярмом 12 вызывает подъем подвижной систекы устройства до упора кожуха 7 в ярмо 12 и автоматическую установку электрода 16 в рабочее положение. При этом у нижней части соленоида 3 замыкание магнитного потока между электро додержателем 2 и кожухом 7 происходит через фланец 5 и воздушный зазор между фланцем 5 и электрододержателем 2 (в этом зазоре находится материал втулки 14). Охлаждающая вода поступает из водотокоподвода к электроду 6 по электрододержателю 2 и трубке 15, а затем по кольцевому зазору между трубками 15 и 17 направляется в кожух 7, проходит через отверстие 6 в фланце 5 и, охладив соленоид 3, возвращается по кольцевому зазору между злектрододержателем 2 и трубкой соленоида 3 к водотокоподводу. Усилием пружины 13, регулируемым гайкой I1, урав новешивают силу тфкести всей подвижно системы и трение ее относительно неподвижных деталей устройства. Путем регулирования ярма 12 в корпусе 1 устанавливается необходимое рабочее положение электрода 16. В плазмотроне для сварки в узком щелевом зазоре обычно не удается возбудить рабочую дугу электрод-изделие с помощью вспомогательной дуги, зажигаемой на сопло, так как вследствие малых радиальных зазоров между электродом и корпусом плазмотрона вспомогательная дуга перемещается внутрь корпуса. Это происходит как при корот ком замыкании электрода на сопло, так и при использовании искрового разряда между ними, во втором случае возникает пробой непосредственно внутри корпуса плазмотрона, поскольку он находится под тем же потенциалом, что и сопло. Локализовать вспомогательную дугу на сопле путем изоляции его от корпуса невозможно вследствие непредолимых конструктивных трудностей, связанных с необходимостью обеспечения высокой надежности изоляции и охлаждения сопла при соблюдении очень малых поперечных размеров плазмотрона Зажигание рабочей дуги целесообразно производить, предварительно устанавли 86 вая конец электрода на уровне торца | . сопла и прилагая напряжение искрового возбудителя дуги мехлу электродом и изделием, с последукщим перемещением электрода в рабочее положение с помощью электромагнита после возбуждения дуги. Предлагаемое устройство позволяет усовершенствовать конструкцию электромагнита. По сравнению с электромагнитом, питаемым от отдельного источника тока, его размеры уменьшаются в 1,5 раза. Соответственно уменьшаются размеры плазмотрона. Данное устройство позволяет создать плазмотрон для сварки в узком щелевом зазоре. Формула изобретения 1.Устройство для дуговой обработки материалов, преимущественно плазменной, содержащее корпус, в котором расположен электрододержатель и электромагнит для установки электрододержателя в раЗочее положение с соленоидом, подключенным к источнику питания дуги, и с взаимодействующим с соленоидом ферромагнитным элементом, а также систему охлаждения, отличающееся тем, что, с целью упрощения конструкции устройства путем исключения гибкого токоведущего кабеля между держателем электрода и соленоидом, ферромагнитный элемент закреплен в корпусе неподвижно, а соленоид установлен с возможностью перемещения в осевом направлении, при этом электрододержатель жестко связан с соленоидом. 2.Устройство по п. 1, отличающееся тем, что соленоид установлен в водоохлаждаемрм кожухе, выполненном из ферромагнитного материала, а полость кожуха последовательно соединена с системой охлаждения. Источники информации, принятые во внимание при экспертиэл 1.Шкроплазменная сварка. Под Патона Б. Е., К., Наукова дума, 1979, с. 72. 2.Кулагин И. Д. и Николаев А.. В. бработка материалов дуговой плазменной струей. АН СССР, №1ЕТ, им. А. А. Байкова, М., 1960, 3.Никитин В. П. Русское изобретеие - электрическая дуговая сварка. Н СССР, М., 1952, с. 29-33.

w

ff

19

Авторы

Даты

1981-09-15—Публикация

1980-01-21—Подача