(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ОБРАТНОЙ

СТОРОНЫ ШВА ПРИ СВАРКЕ ЦИЛИНДРИЧЕСКИХ

1

Изобретение относится к устройствам для автоматической сварки кольцевых швов и может быть применено в химическом и нефтяном машиностроении, а также в других отраслях машиностроения, выпускающих сварные цилиндрические изделия.

Известно устройство для формирования обратной стороны шва, состоящее из консоли, формирующего ролика и подпружиненных медных дисков с полыми ступицами, установленными в направляющих fl j.

Недостатком данного устройства является малый охват по дуге, из-за чего возможно образование натеков металла; при опережающем расположении дуги натек будет идти в разделку на не сваренный стьж, при отставании дуги натек будет идти на сваренный шов. Поэтому невозможно выдержать заданный профиль шва, который получается в первом случае уменьшенным, а во втором случае - увеличенным. ОБЕЧАЕК

При этом малый охват по дуге требует быстрого охлаждения шва и формирующего устройства, что приводит к снижению качества шва из-за появления трещин.

Наиболее близким по технической сущности к изобретению является устройство для формирования обратной стороны шва при сварке цилиндрических обечаек, содержащее корпус с

10 установленными в нем эластичной кольцево11 подкладкой, выполненный в виде полого тора, заполненного рабочим аргентом,регулируемого давления, и формирующими элементами, размещенны15ми на наружной поверхности подкладки 12 3.

Недостатком известного устройства является ограниченность его применения. Указанное устройство можно ис20пользовать только для типоразмера обечаек.

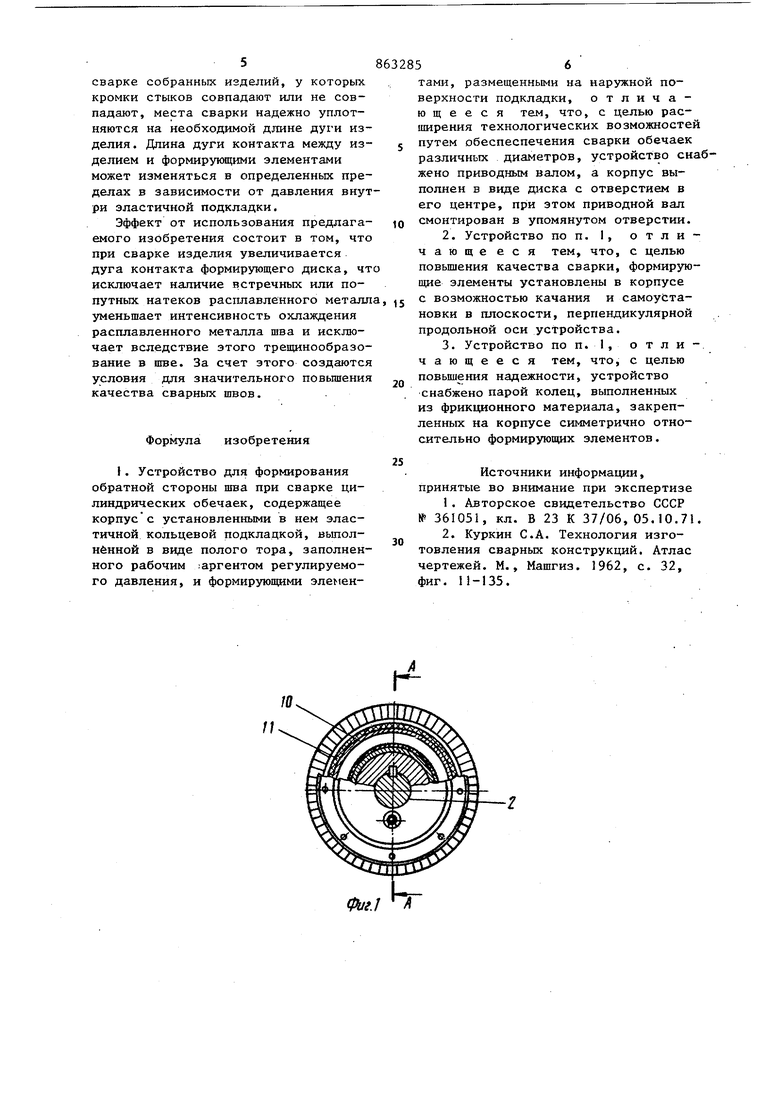

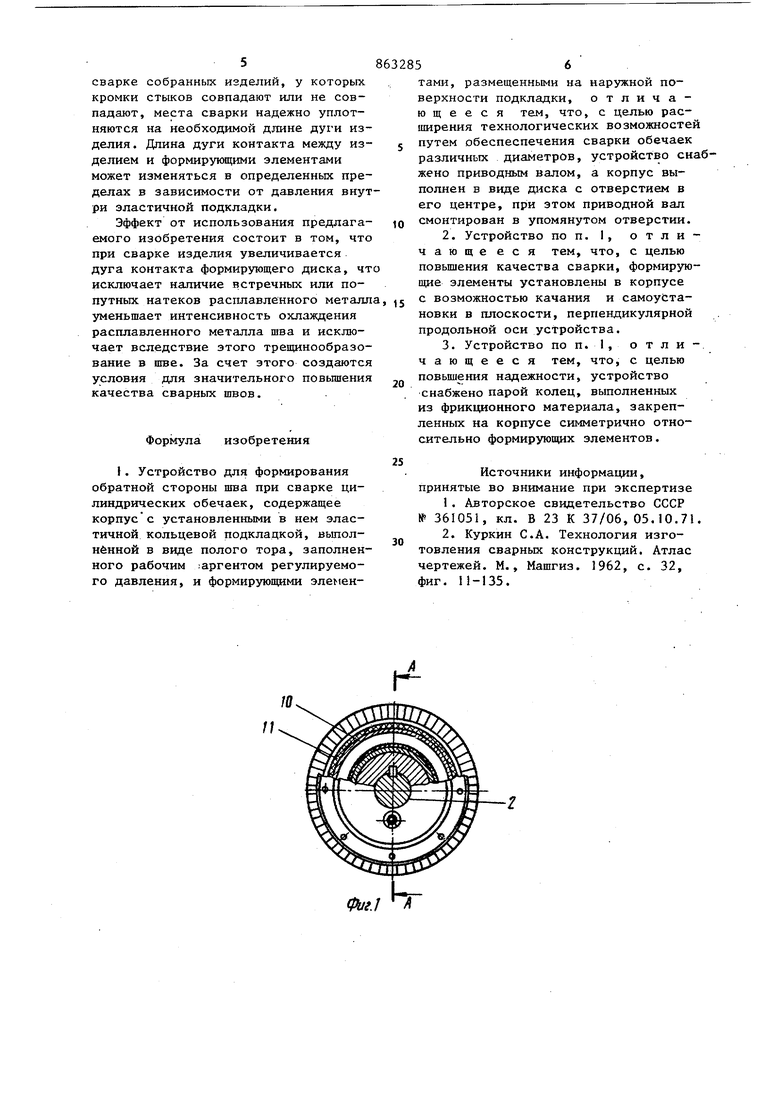

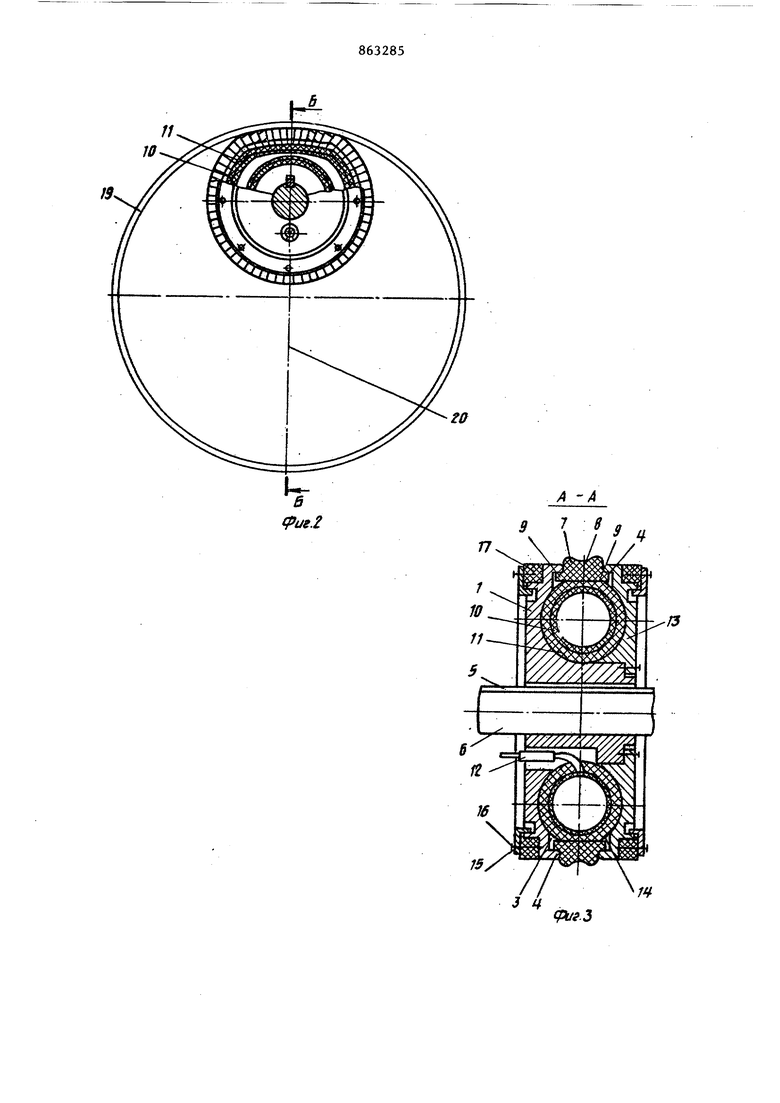

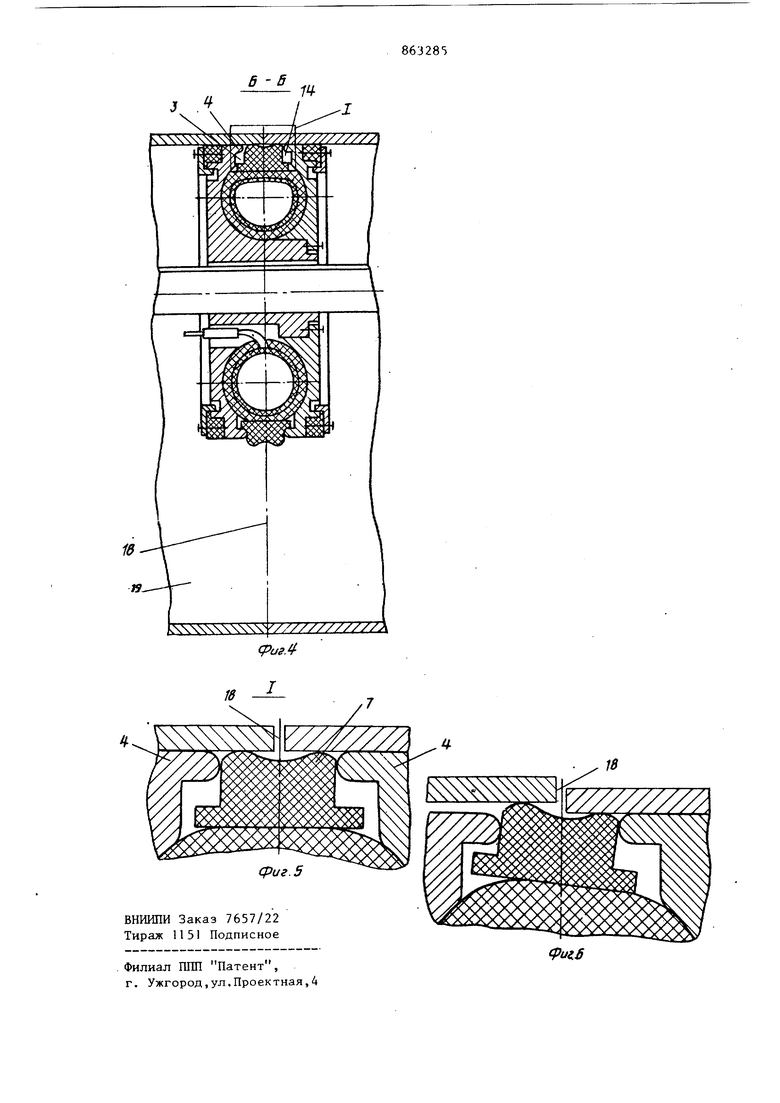

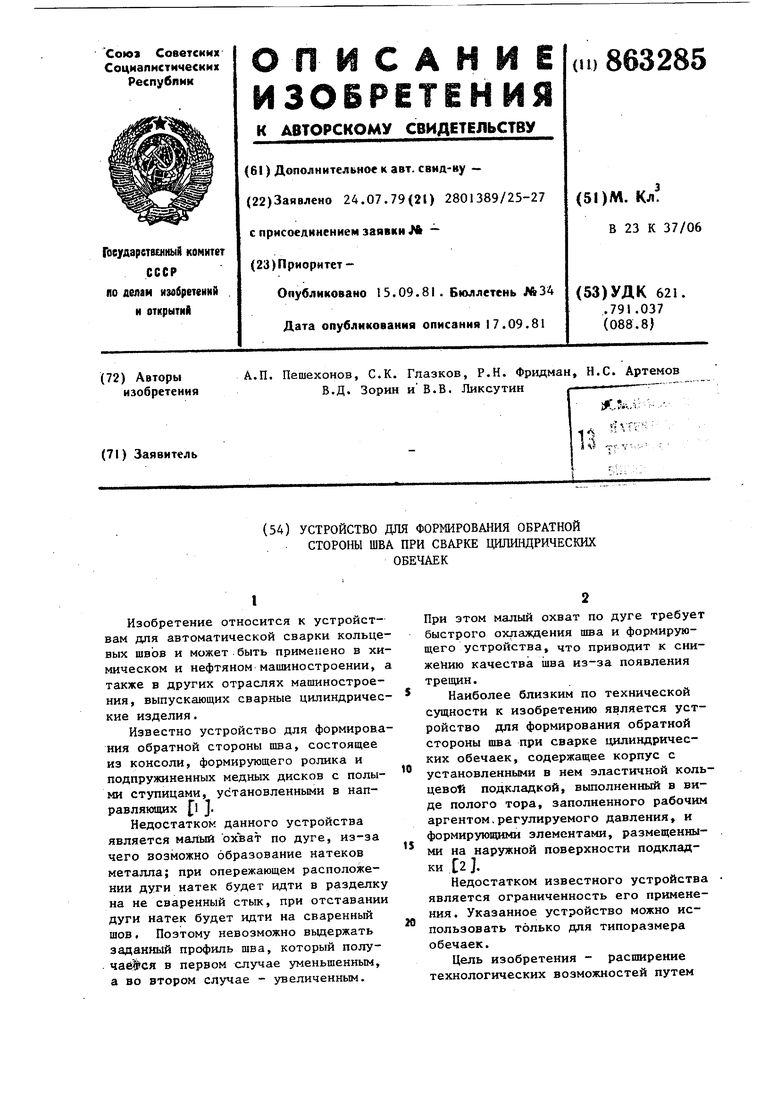

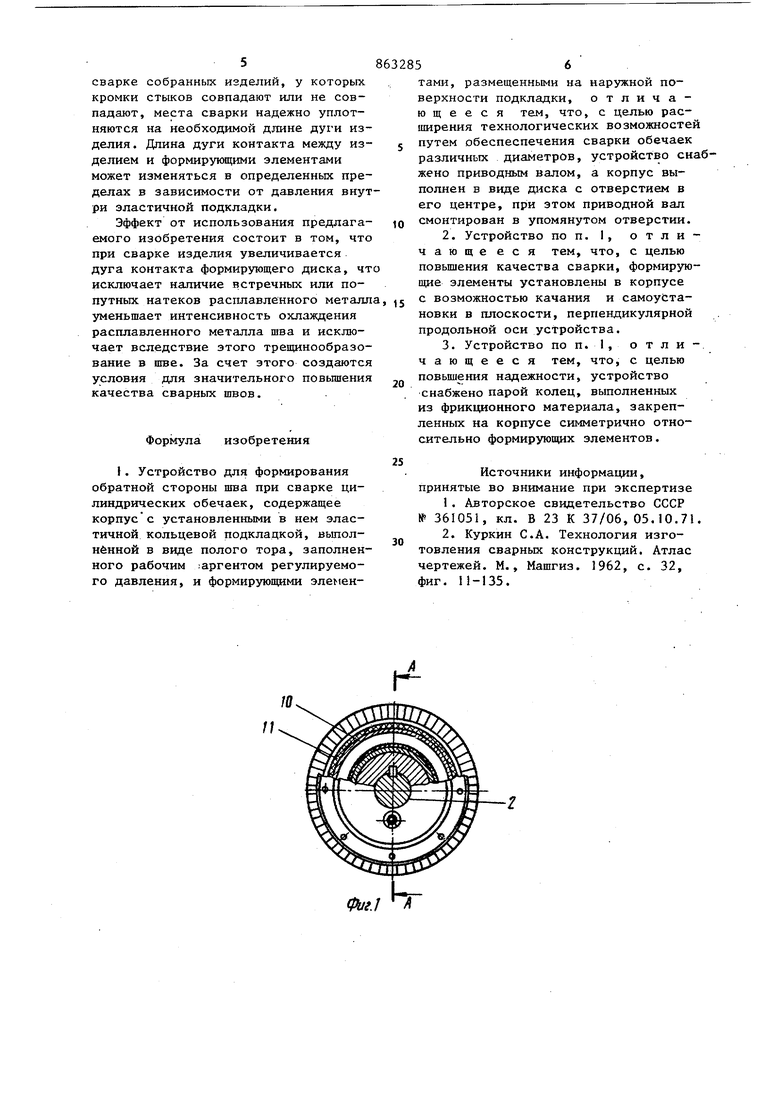

Цель изобретения - расширение технологических возможностей путем 3 обеспечения сварки обечаек различных диаметров, также повышение качества сварки и надежности. Указанная цель достигается тем, что устройство для формирования обратной стороны шва при сварке цилинд рических обечаек, содержащее корпус с установленными в нем эластичной кольцевой подкладкой, вьшолненной в виде полого тора, заполненного рабочим аргентом регулируемого давления, и формирующими элементами, размещенными на наружной поверхности подкладки, снабжено приводным валом, а корпус вьтолнен в виде диска с отверстием в его центре, при этом приводной вал смонтирован в упомянутом отверстии. Кроме того, формирующие элементы установлены в корпусе с возможностью качания и самоустановки в плоскости перпендикулярной направлению сварки Устройство также снабжено парой колец, выполненных из фрикционного материала, закрепленных на корпусе симметрично относительно формирующих элементов. На фиг, изображено устройство, общий вид; на фиг. 2 - устройство в рабочем положении; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - узел 1 на фиг, 4 в случае совпадения кромок изделий; на фиг. 6 - то же, в Случае несовпадения кромок изделий Устройство состоит из корпуса 1, выполненного в виде диска, с отверстием 2 и кольцевой фасонной расточкой 3, ограниченной к периферии буртиком 4, который изготовлен по радиКоусу, равным половине его толщины, пус I жестко через шпонку 5 крепится на валу 6, имеющем возможность вращаться со сварочной скоростью, В кольцевую фасонную расточку 3 корпуса 1 по замкнутому кругу укладываются формирующие элементы 7, изготовленные из материала с мальм коэффициентом теплопроводимости, наприме графита для сварки цветных и керамик для сварки черных .металлов, снабженные в свою очередь фасонной повер ностью 8 и буртиками 9. Под формирую щими элементами размещается элемента ми размещается эластичная кольцевая подкладка 10, вьшолненная в виде пол го тора и обмотанная эластичной тепл изоляцией 11. Эластичная кольцевая подкладка снабжена ниппелем 12, че5рез который осуществляется подача ра бочего аргента. На диске с торцовой его стороны крепится крышка 13, снабженная кольцевой фасонной расточкой 14, которая изготовлена в зеркальном изображении относительно кольцевой фасонной расточки 3. Таким образом, формирующие элементы 7 и эластичная кольцевая подкладка 10 с теплоизоляцией 11 размещаются в кольцевой фасонной расточке 3 корпуса 1 и кольцевой фасонной расточке 14 крышки 13. На Kopifyce 1 и крышке 13 втулками 15 и болтами 16 жестко крепятся кольца 17, изготовленные из фрикционного материала. В исходном положении эластичная кольцевая подкладка 10 заполнена воздухом до определенного давления, при этом буртики 9 формирующих элементов 7 прижимаются к буртикам 14 корпуса 1 и крышки 13. Перед началом работы стык 18 собранного изделия I9 ориентируют таким образом, что он находится посередине формирующих элементов 7, а собранное изделие 19 внутренней поверхностью опирается на корпус 1, крышку 13 и кольца 17. При этом под действием собранного веса изделия 19 формирующие элементы 7 расположенные ближе к вертикальной оси симметрии устройства 20, утепливаются, пригибая эластичную кольцевую подкладку 10, под упругим воздействием которой формирующие элементы 7 самоустанавливаются в буртиках 4 и плотно прижимаются фасонной поверхностью 3 к внутренней поверхности собранного изделия I9, Далее оператор включает сварку. При сварке собранного изделия 19, когда его кромки совпадают (фиг. 5), формирующие элементы 7 под действием эластичной кольцевой подкладки 10 перемещаются в буртиках 4 корпуса 1 и крышки 13 в радиальном направлении, уплотняя при этом место сварки. При сварке собранного изделия 19, когда его кромки не совпадают (фиг.6) формирующие элементы 7 под действием эластичной кольцевой подкладки 10 в буртиках 4 одновременно перемещаются в радиальном направлении и самоустанавливаются в зависимости от смещения кромок, уплотняя при этом место сварки. После окончания сварки стыка 18 по периметру процесс прекращают и настраивают устройство на сварку еледующего стыка. Таким образом, при сварке собранных изделий, у которых кромки стыков совпадают или не совпадс1ют, места сварки надежно уплотняются на необходимой длине дуги изделия. Длина дуги контакта между изделием и формирующими элементами может изменяться в определенньк пределах в зависимости от давления внут ри эластичной подкладки. Эффект от использования предлагаемого изобретения состоит в том, что при сварке изделия увеличивается дуга контакта формирующего диска, чт исключает наличие встречных или попутных натеков расплавленного металл уменьшает интенсивность охлаждения расплавленного металла шва и исключает вследствие этого трещинообразование в шве. За счет этого создаются условия для значительного повьшения качества сварных швов. Формула изобретения I. Устройство для формирования обратной стороны шва при сварке цилиндрических обечаек, содержащее корпусс установленными в нем эластичной кольцевой подкладкой, выполненной в виде полого тора, заполненного рабочим ;аргентом регулируемого давления, и формирующими элементами, размещенными на наружной поверхности подкладки, отличающееся там, что, с целью расширения технологических возможностей путем обеспеспечения сварки обечаек различных диаметров, устройство снабжено приводным валом, а корпус выполнен в виде диска с отверстием в его центре, прк этом приводной вал смонтирован в упомянутом отверстии. 2.Устройство по п. I, отличающе еся тем, что, с целью повьшдения качества сварки, формирующие элементы установлены в корпусе с возможностью качания и самоуСтановки в плоскости, перпендикулярной продольной оси устройства. 3.Устройство ПОП.1, отличающееся тем, что, с целью повьш1ения надежности, устройство снабжено парой колец, выполненных из фрикционного материала, закрепленных на корпусе симметрично относительно формирующих элементов. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 361051, кл. В 23 К 37/06, 05.10.71. 2.Куркин С.А. Технология изготовления сварных конструкций. Атлас чертежей. М., Машгиз. 1962, с. 32, фиг. П-135.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1978 |

|

SU774889A1 |

| Установка для автоматической сборки и сварки обечаек | 1984 |

|

SU1159749A1 |

| Подкладка с канавкой для формирования обратной стороны шва стыковых соединений | 1989 |

|

SU1625644A1 |

| Устройство для гибки обечаек из листовых заготовок | 1978 |

|

SU770609A2 |

| Устройство для формирования обратной стороны сварного шва | 1979 |

|

SU959975A1 |

| Устройство для сборки и формирования обратной стороны кольцевых стыков | 1985 |

|

SU1310154A1 |

| Устройство для сборки и сварки кольцевых стыков с формированием обратной стороны шва | 1984 |

|

SU1235688A1 |

| Центратор для сборки под сварку цилиндрических изделий | 1979 |

|

SU897448A1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Кольцевая подкладка для электроннолучевой сварки встык кольцевых швов со сквозным проплавлением | 1975 |

|

SU633211A1 |

//

JO

га

A A

9 r У

-/5

n

3 it

Авторы

Даты

1981-09-15—Публикация

1979-07-24—Подача