(54) УСТРОЙСТВО для ФОРМИРОВАНИЯ ОБРАТНОЙ СТОРОНЫ ШВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1646739A1 |

| Устройство для образования флюсовой подушки при сварке прямолинейных швов | 1975 |

|

SU578177A1 |

| Устройство для формирования корня кольцевого шва | 1989 |

|

SU1593872A1 |

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1759579A1 |

| Сварочный трактор | 1989 |

|

SU1712116A1 |

| Устройство для формирования обратной стороны сварного шва | 1980 |

|

SU956209A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ сварки под флюсом горизонтального стыкового соединения на вертикальной плоскости | 1987 |

|

SU1466888A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1775253A1 |

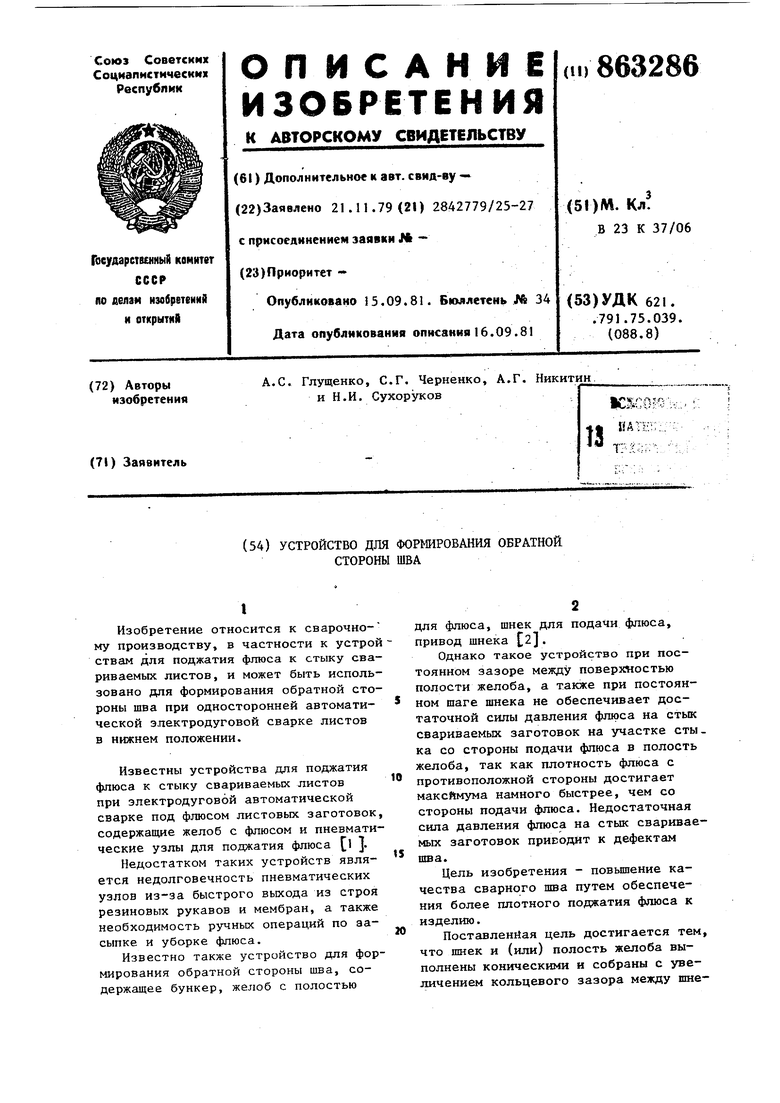

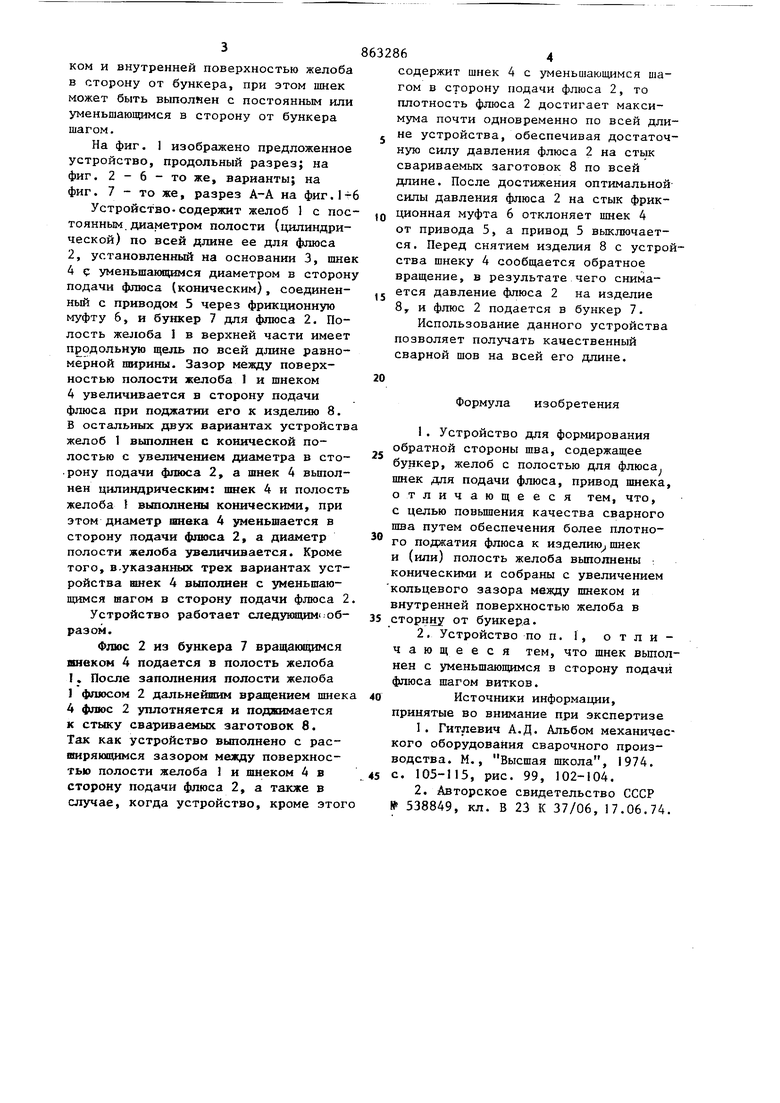

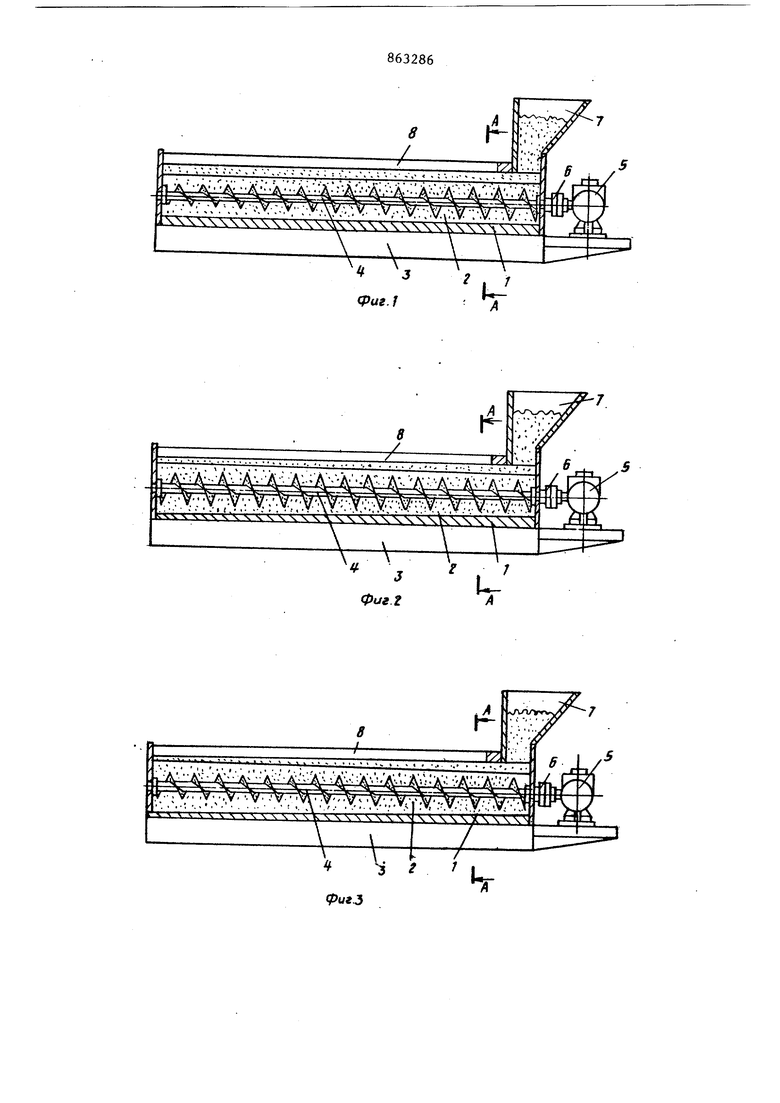

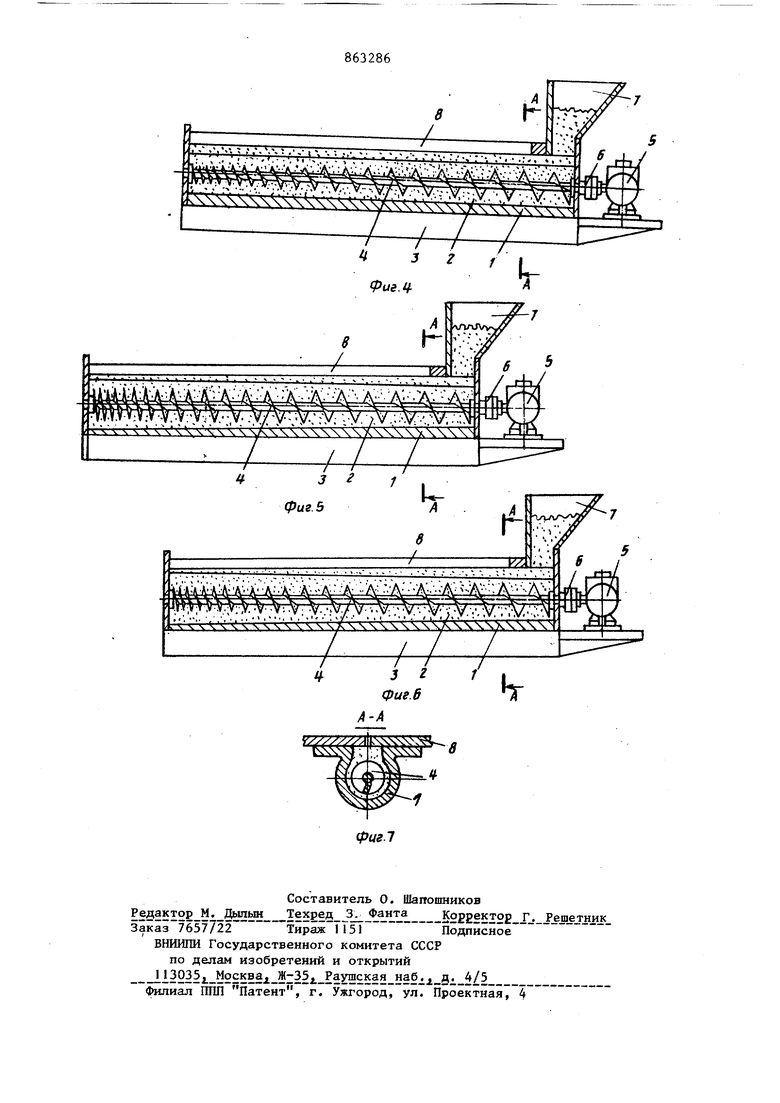

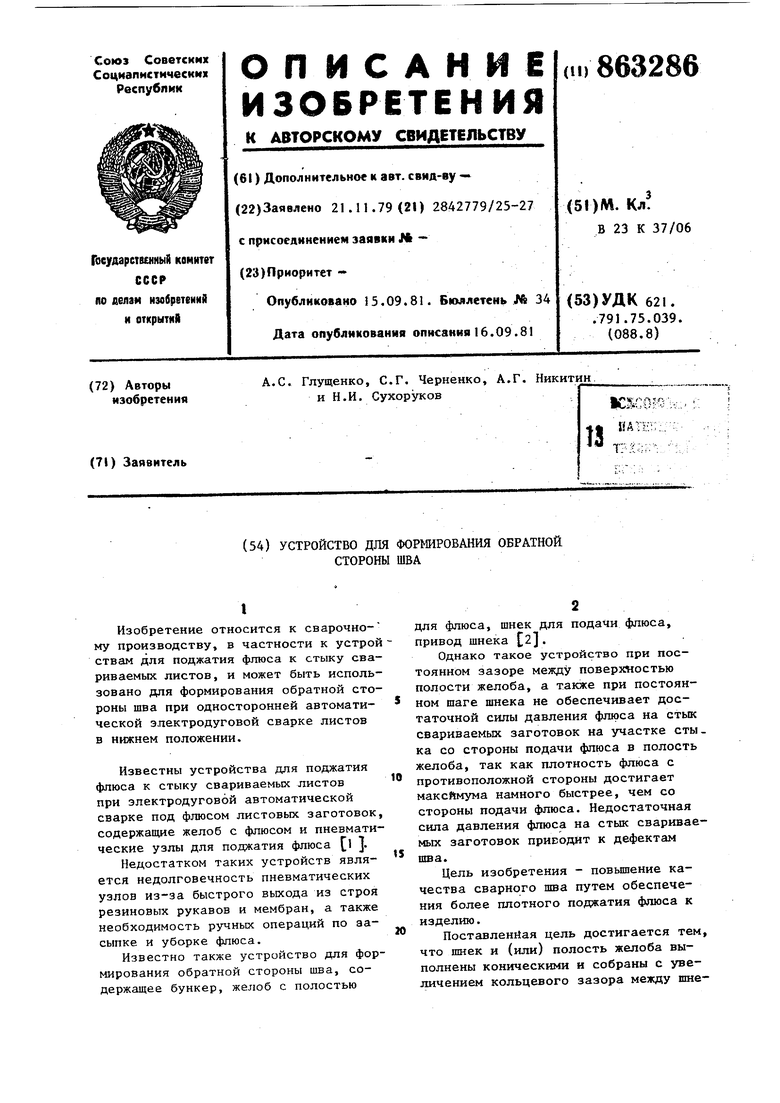

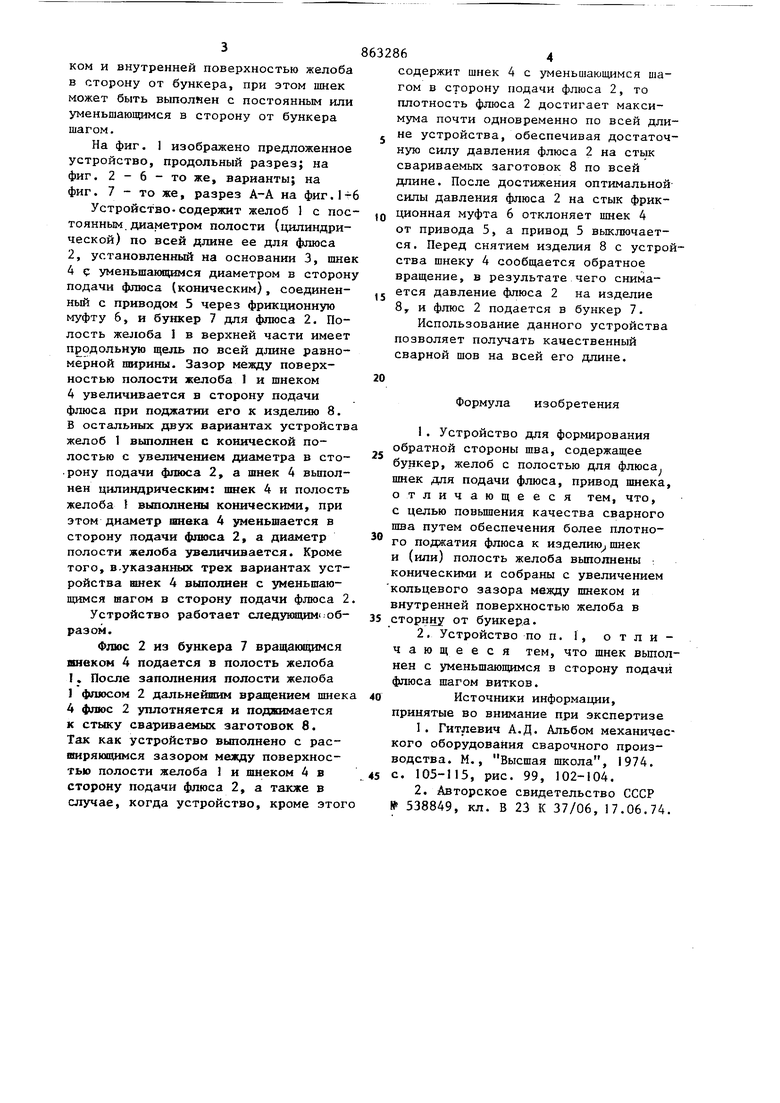

Изобретение относится к сварочному производству, в частности к устрой ствам для поджатия флюса к стыку свариваемых листов, и может быть использовано для формирования обратной стороны шва при односторонней автоматической электродуговой сварке листов в нижнем положении. Известны устройства для поджатия флюса к стыку свариваемых листов при электродуговой автоматической сварке под флюсом листовых заготовок содержащие желоб с флюсом и пневматические узлы для поджатия флюса ( j. Недостатком таких устройств является недолговечность пневматических узлов из-за, быстрого выхода из строя резиновых рукавов и мембран, а также необходимость ручных операций по аасыпке и уборке флюса. Известно также устройство для формирования обратной стороны шва, содержащее бункер, желоб с полостью для флюса, шнек для подачи флюса, привод шнека 2J. Однако такое устройство при постоянном зазоре между поверхностью полости желоба, а также при постоянном шаге шнека не обеспечивает достаточной силы давления флюса на стык свариваемых заготовок на участке стыка со стороны подачи фпюса в полость желоба, так как плотность флюса с противоположной стороны достигает максимума намного быстрее, чем со стороны подачи флюса. Недостаточная сила давления флюса на стык свариваемых заготовок приводит к дефектам шва. Цель изобретения - повьш1ение качества сварного шва путем обеспечения более плотного поджатия флюса к изделию. Поставленйая цель достигается тем, что шнек и (или) полость желоба выполнены коническими н собраны с увеличением кольцевого зазора между шнеком и внутренней поверхностью желоба в сторону от бункера, при этом шнек может быть выполиен с постоянным или уменьшающимся в сторону от бункера шагом. На фиг. 1 изображено предложенное устройство, продольный разрез; на фиг. 2 - 6 - то же, варианты; на фиг. 7 - то же, разрез А-А на фиг.1-гУстройство.содержит желоб 1 с пос тоянным, диаметром полости (цилиндрической) по всей длине ее для флюса 2, установленный на основании 3, шне 4 с уменьшаницимся диаметром в сторон подачи флюса (коническим), соединенный с приводом 5 через фрикционную муфту 6, и бункер 7 для флюса 2. Полость желоба 1 в верхней части имеет продольную щель по всей длине равномерной ширины. Зазор между поверхностью полости желоба 1 и шнеком 4 увеличивается в сторону подачи флюса при поджатии его к изделию 8. В остальных двух вариантах устройств желоб 1 выполнен с конической полостью с увеличением диаметра в сто.рону подачи флюса 2, а шнек 4 выполнен цилиндрическим: шнек 4 и полость желоба } выполнены коническими, при этом диаметр вшека 4 уменьшается в сторону подачи флюса 2, а диаметр полости желоба увеличивается. Кроме того, в.указанных трех вариантах устройства шнек 4 выполнен с уменьшающимся шагом в сторону подачи флюса 2 Устройство работает следующим образом. Флюс 2 из бункера 7 вращакицимся ошеком 4 подается в полость желоба I. После заполнения полости желоба 1 флюсом 2 дальнейшим вращением шнек 4 флюс 2 уплотняется и поджимается к стыку свариваемых заготовок 8. Так как устройство выполнено с расширяняцимся зазором между поверхностью полости желоба 1 и шнеком 4 в сторону подачи флюса 2, а также в случае, когда устройство, кроме этог 64 содержит шнек 4 с уменьшающимся шагом в сторону подачи флюса 2, то плотность флюса 2 достигает максимума почти одновременно по всей длине устройства, обеспечивая достаточную силу давления флюса 2 на стык свариваемых заготовок 8 по всей длине. После достижения оптимальной силы давления флюса 2 на стык фрикционная муфта 6 отклоняет шнек 4 от привода 5, а привод 5 выключается . Перед снятием изделия 8 с устройства шнеку 4 сообщается обратное вращение, в результате чего снимается давление флюса 2 на изделие 8, и флюс 2 подается в бункер 7. Использование данного устройства позволяет получать качественный сварной шов на всей его длине. Формула изобретения 1.Устройство для формирования обратной стороны шва, содержащее бункер, желоб с полостью для флюса, шнек для подачи флюса, привод шнека, отличающееся тем, что, с целью повьш1ения качества сварного шва путем обеспечения более плотного поджатия флюса к изделию шнек и (или) полость желоба выполнены коническими и собраны с увеличением кольцевого зазора между шнеком и внутренней поверхностью желоба в сторнну от бункера. 2,Устройство по п. 1, отличающееся тем, что шнек вьшолнен с уменьшающимся в сторону подачи флюса шагом витков. Источники информации, принятые во внимание при экспертизе 1.Гитлевич А.Д. Альбом механического оборудования сварочного производства. М., Высшая школа, 1974. С. 105-115, рис. 99, 102-104. 2.Авторское свидетельство СССР 538849, кл. В 23 К 37/06, 17.06,74.

; i. Чг.- VVi- V- - Л/ /. -Л.-у ./ -Л/ . -. ТГлТТТ :

тя- - - .. и Т Тц. TJ. j:Ai... - TJ. I

V X X NS:4 XX XXXXУЧХХЧ VS

T j . - Ts j- j -T. .-J

г i V L I 1. V C 1 Т

-Л

is

фигЗ

(Pue.l

Ч

.

Uфuг.t

JZ

z

Цг №Ш у у ч ч I 1№У:1.-:У -(. NX ч Y)(. Фиг-5 № Ш ЙЙйЙЙй г :tUiUiAJi::Al:Ai:Ai:A:,. ,. -„ .. . . 7 -fi фие.б

Авторы

Даты

1981-09-15—Публикация

1979-11-21—Подача