Изобретение относится к автоматизации технологических процессов в машино- и приборостроении, в частности к автоматизации операций свинчи- 5 вания резьбовых соединений.

Известен способ сборки резьбовых соединений, например шпилек с гайками, заключающийся в том, что один из собираемых элементов вращают и пере- 10 мещают в осевом направлении l.

Недостатком известного способа является низкая производительность процесса сборки, так как необходима транспортировка всего устройства к j собираемой детали, установленной в гнезде стола, ориентация деталей,их наживление и последуклдая сборка.

Цель изобретения - повышение производительности процесса сборки. 20

Цель достигается тем, что согласно способу шпильку катят без скольжения по опорной поверхности, а гайку перемещают синхронно так, чтобы ось резьбового отверстия гайки сов- 25 падала с осью шпильки.

Известно устройство, осуществляющее известный способ, содержащее подводящие лотки для собираемых деталей, например шпилек с гайками, «ривод для JQ

одного из них и элемент с гнездом для другого 1 .

Недостатком известного устройства является низкая производительность процесса сборки, так как необходимо осуществлять процесс наживления, который происходит вручную, транспортировку деталей в рабочую зону, свинчивание и транспортировку собранного узла в позицию съема.

Цель изобретения - повышение производительности .

Цель достигается тем, что устройство снабжено неподвижной планкой с опорной поверхностью, на которой выполнены канавки, и штангой, на которой смонтирован элемент с гнездом, а привод выполнен в виде толкателя, установленного с возможностью возвратно-поступательного перемещения параллельно опорной.поверхности планки, причем между толкателем и опорной поверхностью планки установлена с возможностью перемещения штанга.

Профиль сечения планки с канавками в направлении, перпендикулярном направлению калавок, идентичен профилю поперечного сечения резьбы собираемых детгшей.

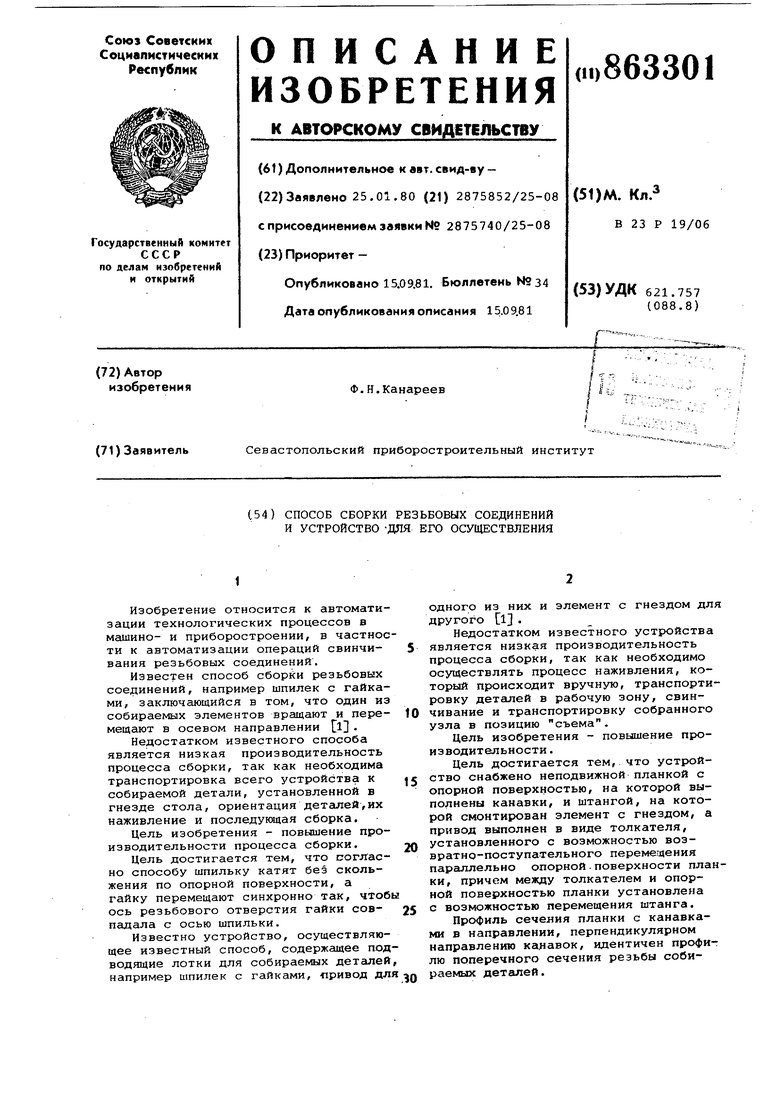

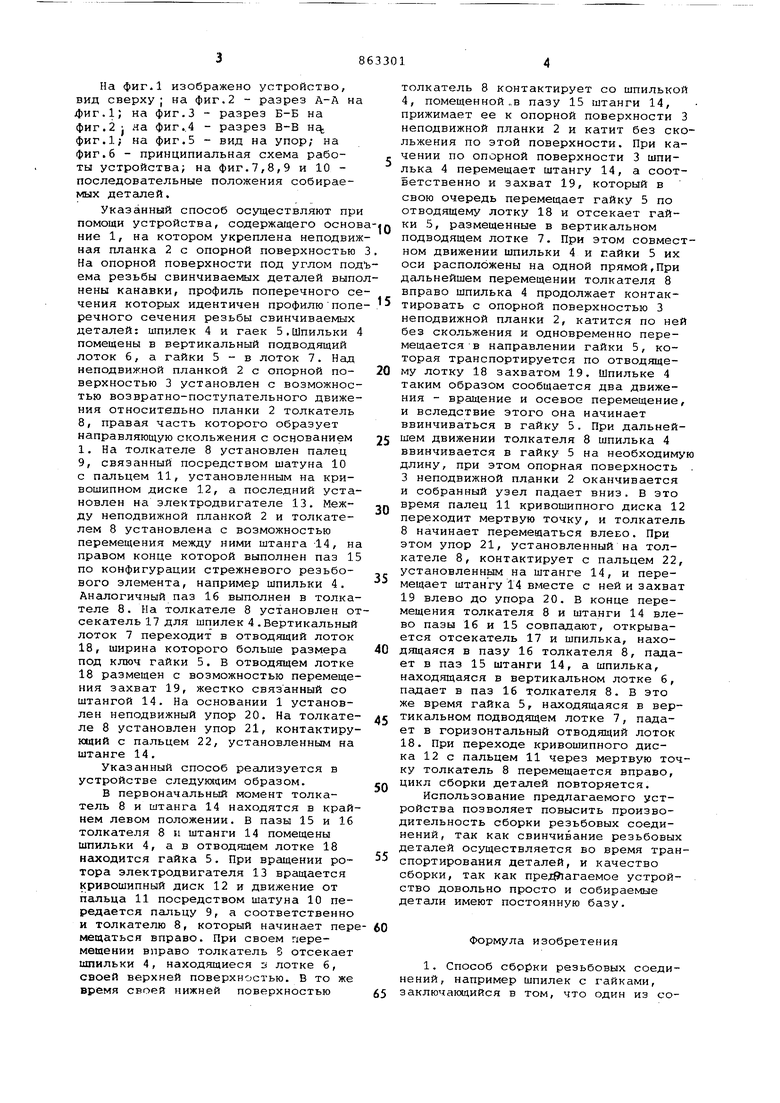

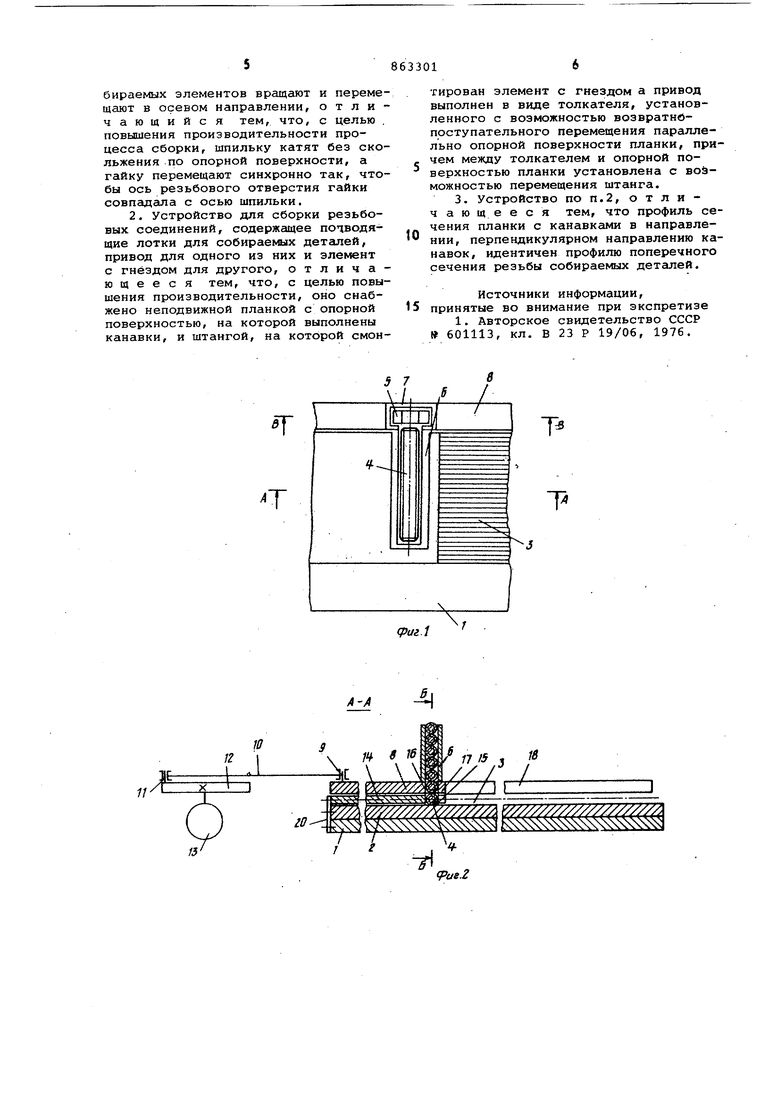

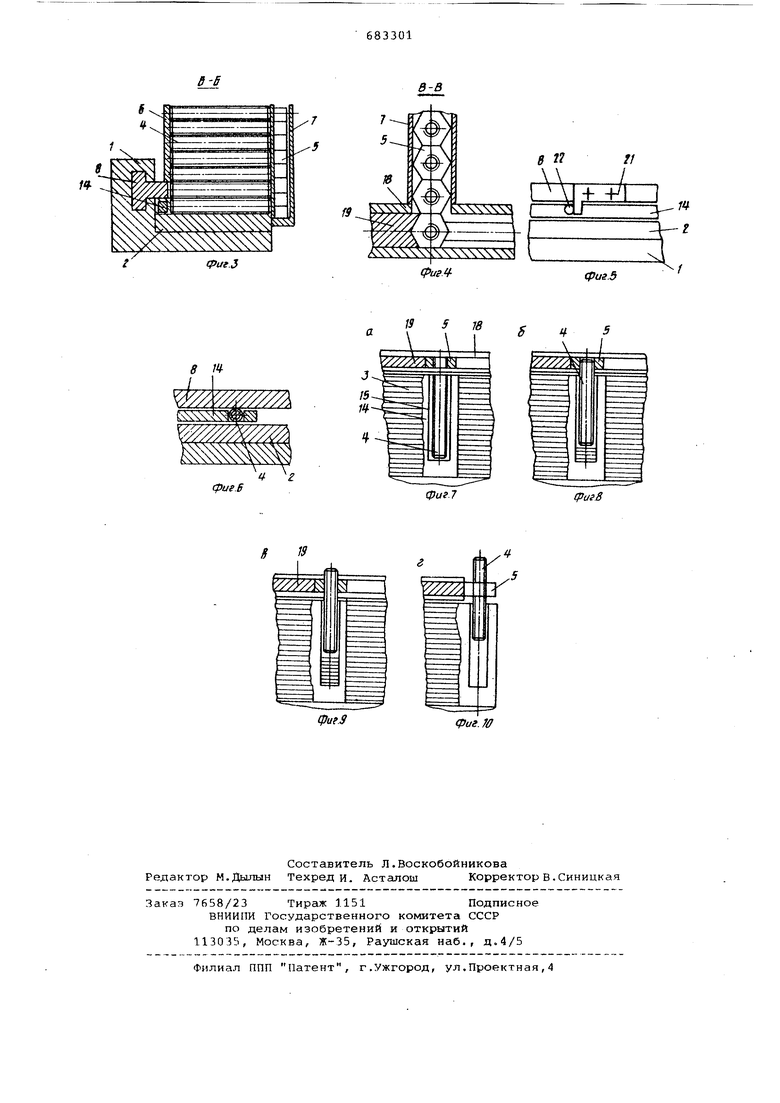

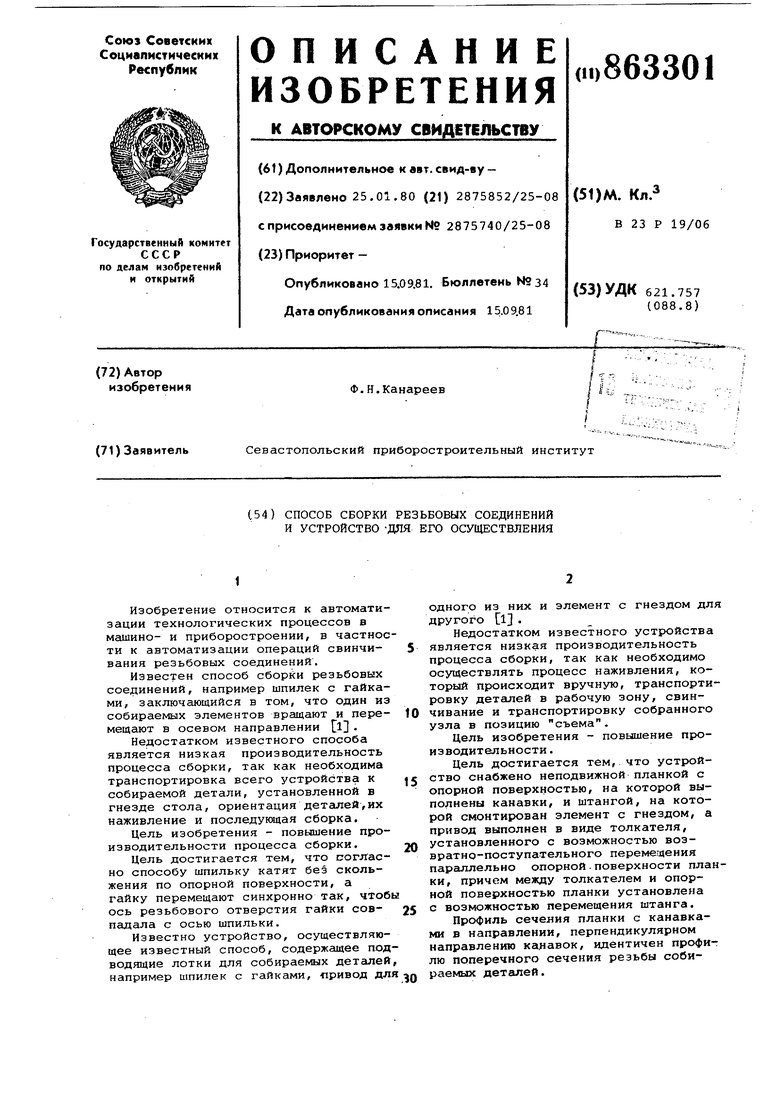

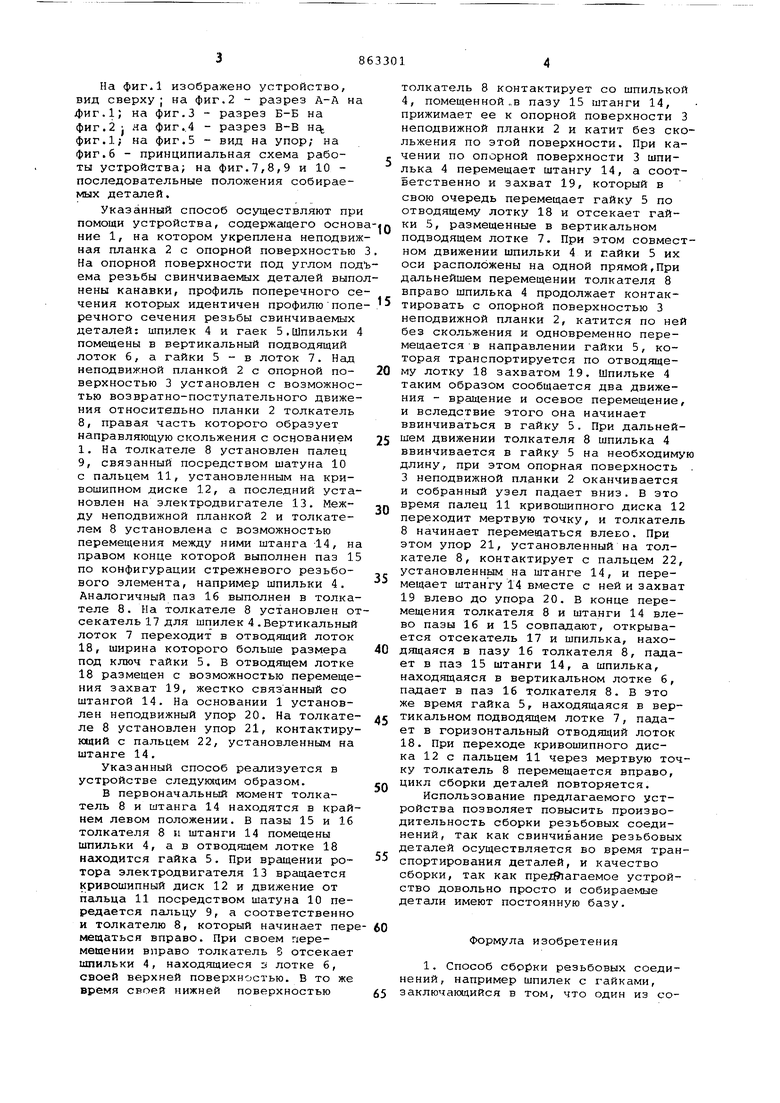

На фиг Л изображено устройство, вид сверху; на фиг.2 - разрез А-А на 4)иг.1; на фиг.З - разрез Б-Б на фиг.2 j на фиг..4 - разрез В-В н фиг.1; на фиг.З - вид на упор; на фиг. б - принципиальная схема работы устройства; на фиг.7,8,9 и 10 последовательные положения собираемых деталей.

Указанный способ осуществляют при помощи устройства, содержащего основние 1, на котором укреплена неподвижная планка 2 с опорной поверхностью На опорной поверхности под углом подема резьбы свинчиваемых деталей выпонены канавки, профиль поперечного сечения которых идентичен профилюпоперечного сечения резьбы свинчиваемых деталей: шпилек 4 и гаек 5,Шпильки 4 помещены в вертикальный подводящий лоток б, а гайки 5 - в лоток 7. Над неподвижной планкой 2 с опорной поверхностью 3 установлен с возможностью возвратно-поступательного движения относительно планки 2 толкатель

8,правая часть которого образует направляющую скольжения с основанием 1. На толкателе 8 установлен палец

9,связанный посредством шатуна 10 с пальцем 11, установленным на кривошипном диске 12, а последний установлен на электродвигателе 13. Между неподвижной планкой 2 и толкателем 8 установлена с возможностью перемещения между ними штанга -14, на правом конце которой выполнен паз 15 по конфигурации стрежневого резьбового элемента, например шпильки 4. Аналогичный паз 16 выполнен в толкателе 8. На толкателе 8 установлен отсекатель 17 для шпилек 4 .Вертикальный лоток 7 переходит в отводящий лоток 18, ширина которого больше размера под ключ гайки 5. В отводящем лотке 18 размещен с возможностью перемещения захват 19, жестко связанный со штангой 14. На основании 1 установлен неподвижный упор 20. На толкателе 8 установлен упор 21, контактирующий с пальцем 22, установленным на штанге 14.

Указанный способ реализуется в устройстве следующим образом.

В первоначальный момент толкатель 8 и штанга 14 находятся в крайнем левом положении. В пазы 15 и 16 толкателя 8 и штанги 14 помещены шпильки 4, а в отводящем лотке 18 нгисодится гайка 5. При вращении ротора электродвигателя 13 вращается кривошипный диск 12 и движение от пальца 11 посредством шатуна 10 передается пальцу 9, а соответственно и толкателю 8, который начинает перемещаться вправо. При своем перемещении вправо толкатель В отсекает шпильки 4, находящиеся з лотке 6, своей верхней поверхностью. В то же время своей нижней поверхностью

толкатель 8 контактирует со шпилькой 4, помещенной „в пазу 15 штанги 14, прижимает ее к опорной поверхности 3 неподвижной планки 2 и катит без скольжения по этой поверхности. При качении по опорной поверхности 3 шпилька 4 перемещает штангу 14, а соответственно и захват 19, который в свою очередь перемещает гайку 5 по отводящему лотку 18 и отсекает гайки 5, размещенные в вертикальном подводящем лотке 7. При этом совместном движении шпильки 4 и гайки 5 их оси расположены на одной прямой,При дальнейшем перемещении толкателя 8 вправо шпилька 4 продолжает контактировать с опорной поверхностью 3 неподвижной планки 2, катится по ней без скольжения и одновременно перемещается -в направлении гайки 5, которая транспортируется по отводящему лотку 18 захватом 19. Шпильке 4 таким образом сообщается два движения - вращение и осевое перемещение, и вследствие этого она начинает ввинчиваться в гайку 5. При дальнейшем движении толкателя 8 шпилька 4 ввинчивается в гайку 5 на необходиму длину, при этом опорная поверхность 3 неподвижной планки 2 оканчивается и собранный узел падает вниз. В это время палец 11 кривошипного диска 12 переходит мертвую точку, и толкатель 8 начинает перемещаться влево. При этом упор 21, установленный на толкателе 8, контактирует с пальцем 22, установленньм на штанге 14, и перемещает штангу 14 вместе с ней и захват 19 влево до упора 20. В конце перемещения толкателя 8 и штанги 14 влево пазы 16 и 15 совпадают, открывается отсекатель 17 и шпилька, находящаяся в пазу 16 толкателя 8, падает в паз 15 штанги 14, а шпилька, находящаяся в вертикальном лотке 6, падает в паз 16 толкателя 8. В это же время гайка 5, находящаяся в вертикальном подводящем лотке 7, падает в горизонтальный отводящий лоток 18. При переходе кривошипного диска 12 с пальцем 11 через мертвую точку толкатель 8 перемещается вправо, цикл сборки детсшей повторяется.

Использование предлагаемого устройства позволяет повысить производительность сборки резьбовых соединений, так как свинчивание резьбовых деталей осуществляется во время транспортирования деталей, и качество сборки, так как предртагаемое устройство довольно просто и собираемые детали имеют постоянную базу.

Формула изобретения

1. Способ сборки резьбовых соединений, например шпилек с гайками, заключающийся в том, что один из собираемых элементов вращают и перемещают в осевом направлении, отличающийся тем, что, с целью . повышения производительности процесса сборки, шпильку катят без скольжения по опорной поверхности, а гайку перемещают синхронно так, чтобы ось резьбового отверстия гайки совпадала с осью шпильки.

2. Устройство для сборки резьбовых соединений, содержащее попводящие лотки для собираемых деталей, привод для одного из них и элемент с гнездом для другого, отличающееся тем, что, с целью повышения производительности, оно снабжено неподвижной планкой с опорной поверхностью, на которой выполнены канавки, и штангой, на которой смонтирован элемент с гнездом а привод выполнен в виде толкателя, установленного с возможностью возвратнопоступательного перемещения параллельно опорной поверхности планки, причем между толкателем и опорной поверхностью планки установлена с возможностью перемещения штанга.

3. Устройство по п.2, отличающееся тем, что профиль сечения планки с канавками в направле0нии, перпендикулярном направлению канавок, идентичен профилю поперечного сечения резьбы собираемых деталей.

Источники информации,

5 принятые во внимание при экспретизе

1. Авторское свидетельство СССР 601113, кл. В 23 Р 19/06, 1976.

«Т

Т

т

т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резьбовых соединений | 1988 |

|

SU1668091A1 |

| Устройство для ориентации деталей | 1989 |

|

SU1710289A1 |

| Автомат для сборки резьбовых соединений | 1978 |

|

SU751565A1 |

| Устройство для ориентации шпилек | 1985 |

|

SU1261768A1 |

| Загрузочное устройство | 1985 |

|

SU1279796A1 |

| Механизм подачи и распределения шпилек к сборочному автомату | 1988 |

|

SU1565629A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Загрузочное устройство | 1987 |

|

SU1484574A1 |

| РАБОЧАЯ ГОЛОВКА СТАЦИОНАРНОГО УСТРОЙСТВА ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1971 |

|

SU291775A1 |

| Автомат для сборки деталей типа валик-втулка | 1976 |

|

SU657950A2 |

1}

, 1рие.г

f9

(.

(риг.5

К /

fpufS

(pui.W

Авторы

Даты

1981-09-15—Публикация

1980-01-25—Подача