(54) УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ УСТАВКИ УСИЛИЯ ПРИ АВТОМАТИЧЕСКОМ РЕГУШРОВАНИИ ТОЛЩНЫ

t

Изобретение относится к прокатному производству, а именно к устройствам формирования уставки усилия, и может быть использовано в системах автоматического регулирования толщины прокатываемой полосы в широкополосйых: стенах горячей прокатки.

Известно устройство автоматического, регулирования толщины полосы на прокатном стане, в котором уставка давления формируется в каналерегулирования давления, содержащем последовательно соединенные измеритель давления металла на валки, запоминающее устройство и блок сравнения. Перед началом прокатки устанавливается начальное давление в гидравлических цилиндрах. В процессе заправки полосы в стан и установки электромеханическим нажимным устройством необходимого размера полосы давление в клети, измеряемое измерителем усилия, записывается в запоминающий блок. При прокатке полосы сигнал на измерителе ПРОКАТЫВАЕМОЙ ПОЛОСЫ

усилия изменяется-в зависимости от изменения толщины полосы на входе стана и других возмущающих воздействий, вызывая тем самым изменение толщины полосы на выходе стана. Изменение сигнала на измерителе усилия приводит к появлению на выходе блока сравнения сигнала рассогласования используемого для регулирования толщиия прокатываемой полосы .

10

Недостатком этого устройства формирования уставки при автоматическом регулировании толп& ны является то, .что не предусмотрена возможность учета системой автоматического регулиро15вания толщины изменений положения нажимных винтов, которые производит оператор в процессе автоматического , регулирования толщины.

Наиболее 6jHi3KHM к предлагаемому

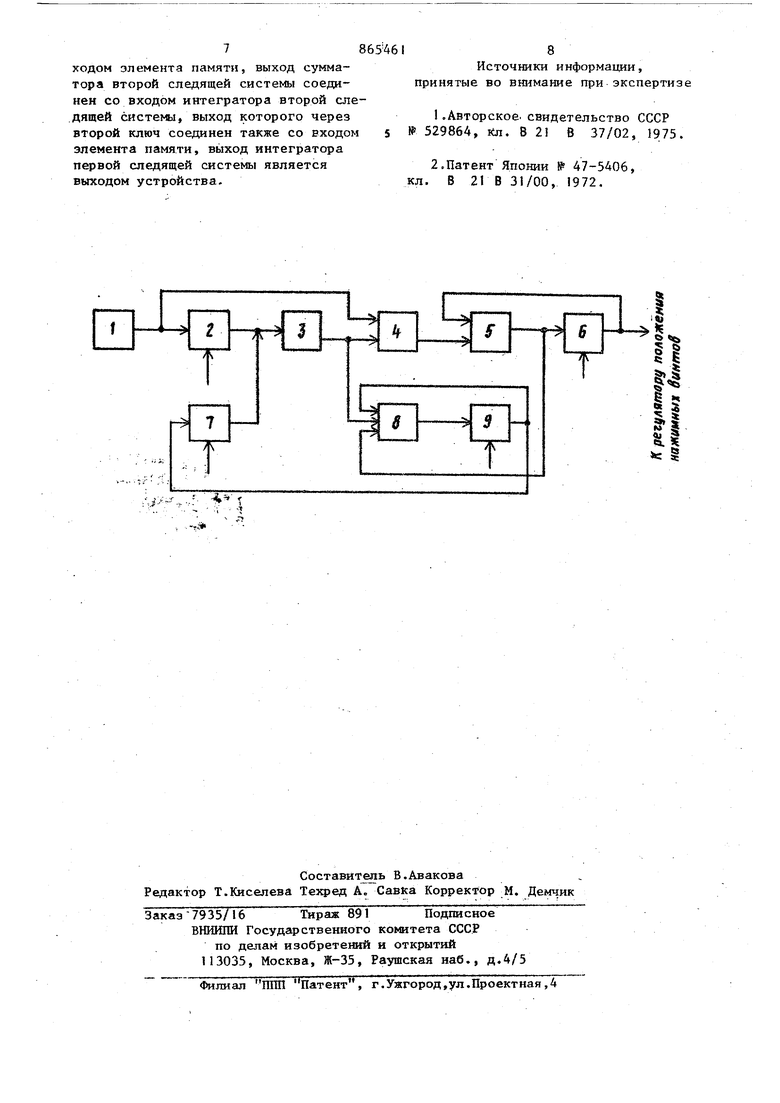

20 по технической сущности и достигаемому результату является устройство, реализующее способ автоматического регулирования толщины прокатываемой 38 полосы в прокатном стане, и содержащее последовательно соединенные нзмеритель усилия прокатки, первый ключ, элемент памяти и блок сравнения, причем выход измерителя усилия прокатки соединен с первым входом блока сравнения., Дпя регулирования толщины с помощью г-идросистемы устанавливают рабочий зазор между валками, индицируют усилие н 1жима валков. Величину давления валков, полученную во время предыдущей операции, используют в качес ве эталонной и сравнивают с усилием прокатки, измеряемым измерителем уси ЛИЯ в процессе прокатки. В случае расхождения эталонной и текущей величин давления валков регулируется в нужную сторону величина зазора между валками с помощью гидро привода Г2. Однако в этом устройстве при изменении оператором положения нажимных винтов во время прокатки середины или конца полосы происходит запоминание фактического значения усилия прокатки в момент вмешательства, В результате на голове последующей полосы возникает динамическая погреш ность по толпщне, обусловленна. огра ниченным быстродействием привода нажимных винтов. Кроме того, в момент захвата может возникнуть дополнитель ная утяжка полосы или петлеобразог зние, обусловленные дополнительньш разбалансом в сек-ундных объемах из-з динамической погрешности. В некоторы случаях могут возникнуть по этой же причине аварийные ситуации. Цель изобретения - повышение точности автоматического регулирования толщины, улучшение условий захвата металла и уменьшение вероятности возникновения аварийных ситуаций во время прокатки, . Поставленная цель достигается тем что устройство для формирования уста ки усилия при автоматическом регулировании толщины, содержащее последовательно соединенные измеритель усилия прокатки, первый ключ, элемент памяти и блок сравнения, причем выхо измерителя усилия прокатки соединен со вторым входом блока сравнения, до полнительно содержит первую следярцую систему, содержащую сумматор и интегратор, охваченные отрицательной об,ратной связьюJ вторую следящую CHGTejwy, содержащую сумматор и иитегратор, охваченные отрицательной обратной связью, и второй ключ, причем выход блока сравнения соединен со вторым входом сумматора первой следящей системы, выход которого соединен со входом интегратора первой следящей системы и со вторым входом сумматора второй следящей системы, первый вход которого соединен с выходом элемента памяти, выход сумматора второй следящей системы соединен со входом интегратора второй следящей систеNui, выход которого через второй ключ соединен также со входом элемента памяти, выход интегратора первой следящей системы является выходом устройства. Введение этих элементов позволяет в устройстве для формирования уставКД1 усилия при автоматическом регулировании толщины в качестве эталонного сохранять значение усилия на голове полосы и только незначительно уточнять его на величину ручного вмешательства оператора. Поэтому исйЬтючается дополнительная динамическая погрешность на голове полосы, улучшаются условия захвата и уменьшается вероятность аварийных ситуаций при захвате металла. На чертеже изображена функциональная схема устройства. Устройство для формирования уставки усилия при автоматическом регулировании толщины содержит измеритель I усилия, первый ключ 2, элемент 3 памяти, блок 4 сравнения, сумматор 5, интегратор 6, второй ключ 7, сумматор 8 и интегратор 9. Выход измерителя 1 усилия соединен с последовательно соединенными первым ключом 2, элементом 3 памяти, блоком 4 сравнения, пер вой следящей системой, включающей сумматор 5 и интегратор 6, охваченные отрицательной обратной связью, на вто рой вход блока 4 сравнения подключен выход измерителя 1 усилия. Выход элемента 3 памяти соединен с первым входом второй след щей систе мы, содержащей сумматор 8 и интегратор 9, охваченные отрицательной обратной связью, второй вход сумматора 8 соединен с выходом сумматора 5, а выход следящей системы через второй ключ 7 соединен со входом элемента 3 памяти. Выход интегратора 6 используется для управления нажимными механизмами и является выходом устройства. Устройство может работать в четы рех режимах. В режиме Формирование эталонног значения интегратор 6 работает в р жиме Интегрирование, интегратор 9 в режиме Память, ключ 2 замкнут, ключ 7 разомкнут. Этот режим осущес вляется во время прокатки головы пе вой полосы партии. Измеренное значе ние усилия через ключ 2 поступает н вход элемента памяти и запоминается качестве эталонного. В режиме Регулирование толщины полосы ключи 2 и 7 разомкнуты, инт ратор 6 включен в режим Интегриров ние, интегратор 9 - в режим Памят Этот режим ocyщectвляeтcя во время регулирования толщины полосы при про катке. При этом сравнивается в блок 4 сравнения эталонное эначекше усиЛИЯ с измepяe в lм в процессе прокатки отклонение усилия от эталонного с выхода блока 4 сравнения поступает на вход первой слеАЯЩёй системы, состоящей из сумматора 5 и интегратора 6, выходной сигнал следящей системы используется для регулирования положения нажимных винтов. В режиме Начало вмешательства оператора, ключ 2 разомкнут, ключ 7замкнут, интегратор 6 установлен в режим Память, интегратор 9 - в режим Интегрирование. При этом pjeжнме оператор изменяет положение нажимных винтов, вызывая тем изменение усилия прокатки, которое измеряется измерителем 1 усилия и сравнивается с эталонным значением усилия блоком 4 сравнения. Разност№лЛ сигнал выделяется на выходе сумматора 5 и в сумматоре 8 складывается с эталонным значением усилия, а затем отслеживается второй следящей системой, состоящей из сумматора 8и интегратора 9. В режиме Окончание вмешательства оператора ключ 2 разомкнут, ключ 7 замкнут, интегратор 9 установлен в режим Память, интегратор 6 - в режим Интегрирование. В результате работы устройства в этом режиме значение усилия, которое запомнилось интегратором 9 в результате работы устройства в режиме Начало вмешательства оператора, через ключ 7 запоминается элементом 3 памяти в качестве нового эталонного. Выходной сигнал устройства, представляющий собой отклонение усилия прокатки, с выхода первой следящей системы, состоящей из сумматора 5 и интегратора ft, поступает на регулятор положения нажимных винтов и использ |Гется для автоматического регулирования толщины полосы. Предлагаемое устройство появоляет учитывать в процессе автоматического регулирования толпщны поправки, вводимые оператором в любой момент прокатки таким образом, что в качестве эталонного значения всегда сохраняется значение усилия прокатки на голове полосы. Вследствие этого уменьшается динамическая погрешность,; обусловленная инерционностью привода нажимных винтов, на голове полосы, а также улучшаются условия захвата металла клетью и уменьшается вероятность возникновения аварийных режимов во время прокатки. Использование предлагаемого устройства в САРТ позволяет увеличить производительность стана при продаже продукции по теоретическому весу и уменьшить время простоев сгана за счет уменьшения числа авариЙ1г 1х ситуаций. Формула изобретения Устройство для формирования уставки усилия при автоматическом регулировании толщины прокатываемой полосы, содержащее последовательно соединенные измеритель усилия прокатки, первый ключ, элемент памяти и блок сравнеш я, причем выход измерителя усилия прокат,ки соединен с первым входом блока сравнения, отличающееся тем, что, с целью повышения точности автоматического регулирования толщины, улучшения условий захвата металла и уменьшет1Я вероятностей воз1шкновения аварийплх сиуаций во время прокатки, оно дополительно содержит первую следящую истему, содержащую сумматор и интератор, охвачен1&1е отрицательной братной связью,, вторую следящую ситему, содержащую сумматор и интег атор, охваченные отрицательной братной связью, второй ключ, причем ыход блока сравнения соединен со торым входом сумматора первой слеящей системы, выход которого соедиен со входом интегратора первой слеящей системы и со вторым входом умматора второй следящей систекы, ервый вход которого соединен с выходом элемента памяти, выход сумматора второй следящей системы соединен со входом интегратора второй следящей системы, выход которого через второй ключ соединен также со входом элемента памяти, выход интегратора первой следящей системы является выходом устройства. 865461 п 5 № кл 8 Источники информации, ринятые во внимание при экспертизе 1.Авторское, свидетельство СССР 529864, sLn. В 21 В 37/02, 1975. 2.Патант Японии W 47-5406, . 8 21 В 31/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсацииэКСцЕНТРиСиТЕТА ВАлКОВ пРи ABTO-МАТичЕСКОМ РЕгулиРОВАНии ТОлщиНыпРОКАТыВАЕМОй пОлОСы | 1979 |

|

SU818691A1 |

| Способ автоматического регулирования относительного обжатия полосы в прокатном стане и система для его осуществления | 1987 |

|

SU1503917A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство импульсного регулирования положения нажимных винтов | 1980 |

|

SU942836A1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

| Устройство автоматической коррекции толщины полосы стана горячей прокатки | 1978 |

|

SU774645A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство автоматической коррекцииТОлщиНы пОлОСы CTAHA гОРячЕй пРОКАТКи | 1979 |

|

SU812367A1 |

| Система стабилизации размеров проката | 1984 |

|

SU1186308A1 |

Авторы

Даты

1981-09-23—Публикация

1979-06-25—Подача