54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Установка для производства хлебобулочных изделий | 1981 |

|

SU982631A1 |

| Устройство для укладки тестовых заготовок в формы | 1979 |

|

SU858706A1 |

| Поточная линия для сборки заготовки верха обуви | 1981 |

|

SU1233853A1 |

| Устройство для обработки керамических заготовок | 1974 |

|

SU604690A1 |

| Устройство для изготовления экранов электронно-лучевых трубок | 1975 |

|

SU602480A1 |

| Устройство для формования тестовых заготовок | 1979 |

|

SU856418A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ТЕСТОВЫХ ЗАГОТОВОК БАРАНОЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325055C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В СЪЕМНОЙ ТАРЕ | 1973 |

|

SU389767A1 |

Изобретение относится к механичес кой обработке хлебобулочных изделий а именно к формованию тестовых заготовок хлебобулочнЕаК изделий. Известно устройство для формования тестовых заготовок в виде лепешек, состоящее из формующего механиз ма и механизма для нанесения узора на поверхность сформованных заготово транспортера для пооперационного перемешения кусков теста. При этом механизм для нанесения узора выполнен в виде ряда вертикальных стержней, снабженных дисками, имеющими на нижней поверхности накалывающие пальцы til. . Недостатком устройства является его повышенная гщгезионная- способность вследствие продолжительного контакта всей поверхности механизма формования с тестовой заготовкой, в результа чего появляются надрывы поверхностей тестовых заготовок, Вследствие значительного (0,60,8 МПа) давления на тестовую заготовку со стороны механизма формования происходит уплотнение теста под механизмом и, как следствие, наблюда ется ухудшение качества готовых изделий . Наиболее близким к предлагаемому по технической сущности и достигаемому, результату -является устройство для формования тестовых заготовок, содержащее конвейер для тестовых заготовок, установленный над ним формующий Механизм, включающий смонтированный с возможностью вертикального возвратно-поступательного ддижения шток и укрепленный на нем рабочий орган . Недостатком данного устройства является большая с1дгезия заготовок по отношению к формующему механизму вследствие продолжительного контакта заготовок с формующим механизмом. Следствием этого являются надрывы на поверхности тестовых заготовок, приводящие к ухудшению качества заготовок. Цель изобретения - снижение адгезии заготовок к рабочему органу и повышение качества заготовок. Указанная це.71ь достигается тем, что в устройстве, содержащем конвейер для заготовок, установленный нгщ ним формующий..механизм, вк.гаочающий смонтированный с возможностью вертикального возвратно-поступательного перемещения шток и укреп.пенный на нем рабочий орган, формующий механизм снавжен яополнит эльным полым штоком, концентрично расположенным на основном штоке, а рабочий орган представляет собой шарнирно соединенные между сО бой две пластины, укрепленные в месте их соединения на основнсм штоке, при этом свободные концы пластин связаны посредством шарнирно укрепленньлх рычагов с полым штоком.

Такое выполнение устройства позволяет каждой точке поверхности формуемой заготовки испытать кратковременный (0,1-1,5 с) непрерывный контакт с рабочим органом, в результате чего уменьшается адгезионное давление заготовки на рабочий орган,

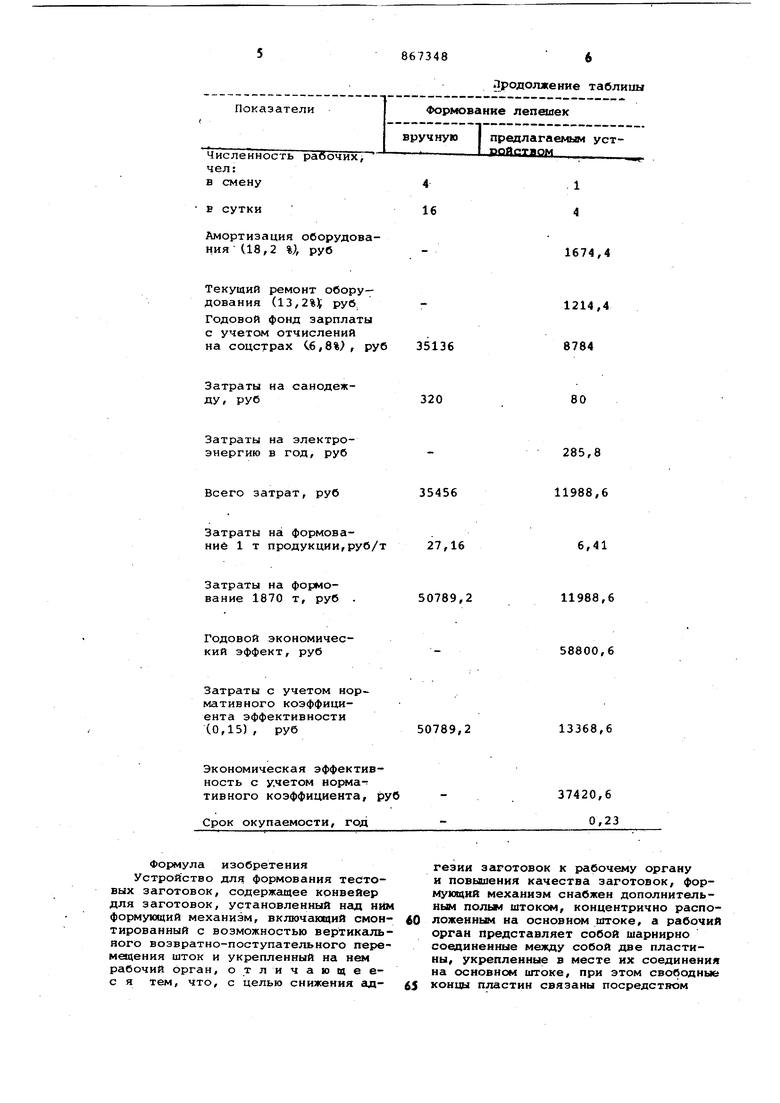

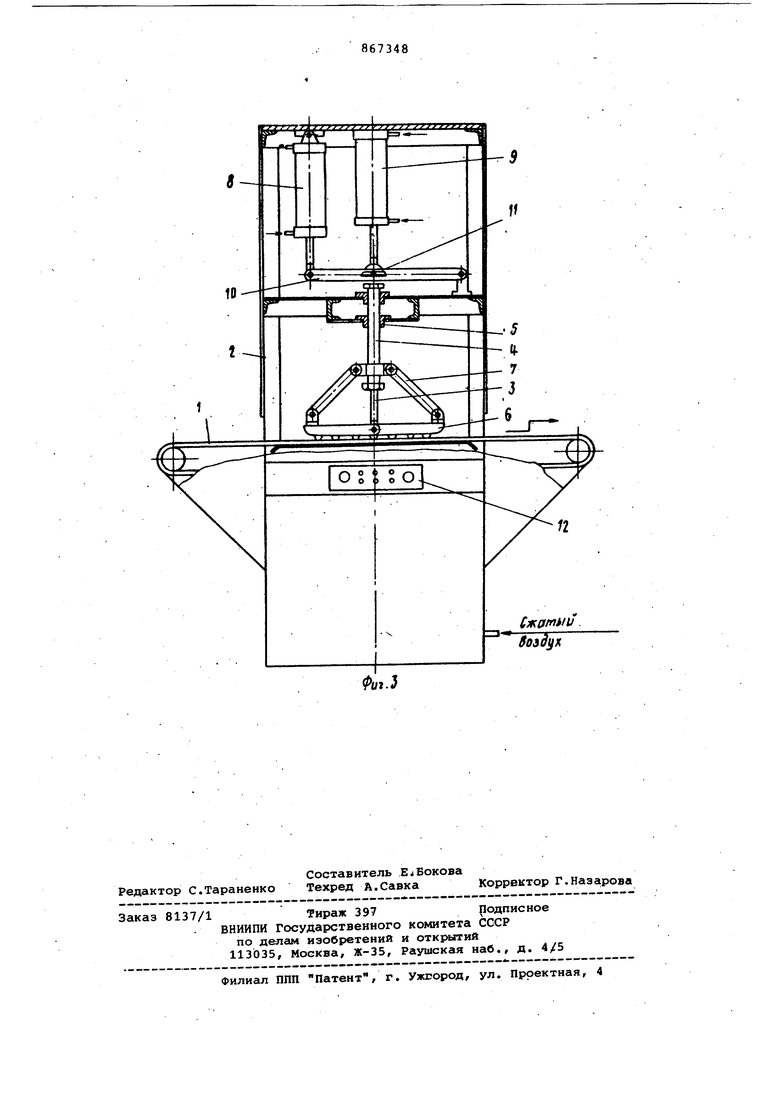

На фиг. 1 изображена схема предлагаемого устройства,- на фиг. 2 - рабочий орган устройства на фиг.З устройство для формования тестовых заготовок.

. Устройство для формования тестовых заготовок содержит конвейер 1 для заготовок, станину 2, формующий механизм, включающий основной шток 3 установленный с возможностью йертикального возвратно-поступательного перемещения, дополнительный полый шток 4, концентрично расположенный на основном штокё и установленный в направляющих 5, и рабочий орган, состогщий из шарнирно соединеннвлх и смонтированных на основном штоке 3 двух пластин б,связанных посредстврм шарнирно укрепленных рычагов 7 с полым штоком 4. Устройство содержит также превмоцилиндры 8 и 9. Пневмоцилиндр 8 содцинен с рычагом 10, который посредством пальцев 11 соединен с полым штоком 4. Пневмоцилинд 9 соединен со штоком 3, Управление работой устройства осуществляется с пульта 12.

Устройство работает следующим образом.

В исходном положении сжатый воздух подается в нижнюю полость пневмоцилиндров 8 и 9. Рабочий орган находится в крайнем верхнем положении. Заготовка подводится конвейером 1 под рабочий орган.

При подаче команды на формование сжатый воздух подается в верхнюю полость йневмоиилиндра 9, который

Производительность,

т/сут

Объем производства за год, т

Капитальные затраты,

руб

осредством внутреннего гитока 3 переещает центральную часть рабочего органа вниз, и она внедряется в заготовку.

Затем сжатый воздух подается в верхнюю полость пневмоцилиндра 8, который посредством рычага 10, пальца 11, штока 4 и рычагов 7 перемеает периферийные части рабочего органа вниз.

В следующий момент времени сжатый воздух подается в нижнюю часть пневмоцилиндра 9, который посредством штока перемещает центральную часть рабочего органа вверх.

Затем воздух подается в верхнюю часть пневмоцилиндра 9, и центральная часть рабочего органа опускается. Затем сжатый воздух подается в нижнюю часть пневмоцилиндра 9 и периферийные части рабочего органа поднимаются.

Для придания заготовкам специфических свойств, характерных для национальных хлебобулочных изделий, число циклов проработки заготовки может колебаться от 1 до 20 в. зависимости от вида формуемого изделия и реологических свойств теста.

Для изделий типа Лаззат,например, число циклов проработки колеблется в пределах от 3 до 5.

После достижения необходимой ста- i пени проработки рабочий орган переводят в верхнее .положение за счет подачи сжатого воздуха в нижнюю полость пневмоцилиндра 9.

Отформованная заготовка отводится на последующую операцию, например обсыпку маком или выпечку.

Управление подачей воздуха,а следовательно, работой устройства для формования хлебобулочных изделий осуществляется посредством механизма 13 управления (фиг. 1), выполненного, например, на базе ксмандно-электропневматического аппарата КЭП-12У и системы пневмоэлектррклапанов.

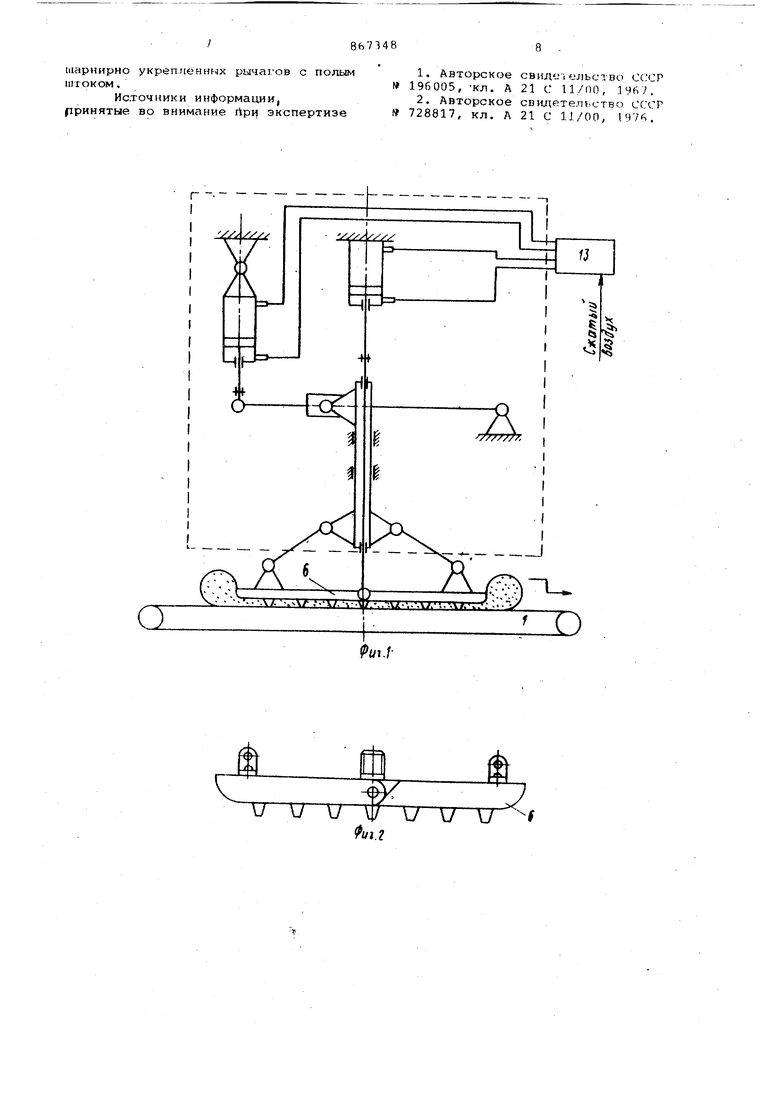

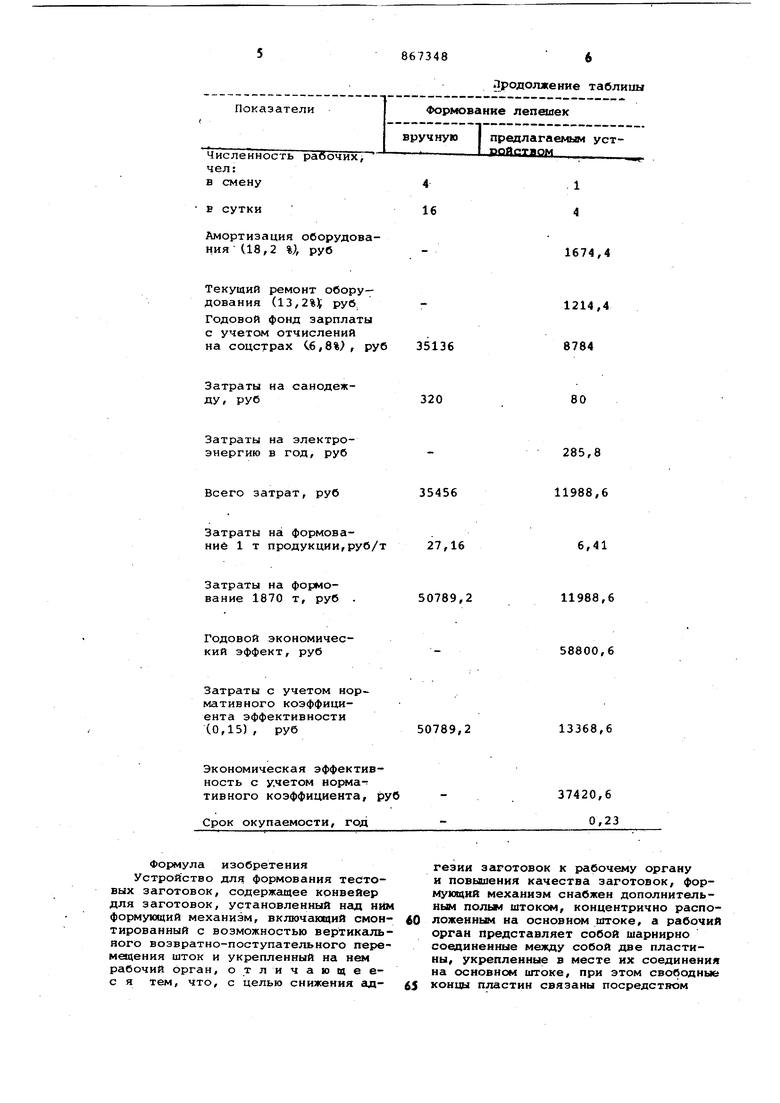

Ожидаемая экономическая эффективность от внедрения одного устройства для формования тестовых заготовок составляет более 37000 р. в год, а срок окупаемости - 0,23 года (см. таблицу).

5,58 1«70

9200

Амортизация оборудования (18,2 %;, руб

Текущий ремонт оборудования (13,2%)f руб Годовой фонд зарплаты с учетом отчислений на соцстрах С6,8% , руб

Затраты на санодеждУг руб

Затраты на электроэнергию в год, руб

Всего затрат, руб

Затраты на формование 1 т продукции,руб/т 27,16

Затраты на формование 1870 т, руб .

Годовой экономический эффект, руб

Затраты с учетом нормативного коэффициента эффективности (0,15), руб

Экономическая эффективность с у.четом норма-; тивного коэффициента, руб

Срок окупаемости, год

Формула изобретения Устройство для формования тестовых заготовок, содержёццее конвейер для заготовок, установленный нгщ ним формующий механизм, включающий смойтированный с возможностью вертикального возвратно-поступательного перемещения шток и укрепленный на нем рабочий орган, отличающеес я тем, что, с целью снижения гщПродолжение таблицы

1674,4

1214,4

8784

35136

80

320

285,8 11988,6

35456

6,41

11988,6

50789,2

58800,6

13368,6

50789,2

37420,6 0,23

гезии заготовок к рабочему органу и позашення качества заготовок, формующий механизм снабжен дополнительным польм штоком, концентрично расположенным на основном штоке, а рабочий орган представляет собой шариирно соединенные между собой две пластины, укрепленные в месте их соединения на основном штоке, при этом свободные концы пластин связаны посредстясм

tiiapnnpHO укрепггенннх рычагов с полым шгоком.

Ис.точники информации, рринятые во внимание Атрц экспертизе

WWW

Авторы

Даты

1981-09-30—Публикация

1980-02-29—Подача