ность образующей доведенной поверхности, при этом непрямолинейность тем больше, чем больше величина изгиба притира.

При доводке конуса в корпусе распылителя притир изгибается на 0,2 мм, что приводит к непрямолинейности образующей 0,005 мм. Увеличить жесткость известной конструкции притра с целью уменьшения величины изгиб за счет изменения размеров направляющей части при доводке труднодоступных конических поверхностей, наприме конуса в корпусе распылителя невозможно из-за малых размеров обрабатываемых деталей. Кроме того,при известной конструкции притира трудно обеспечить требуемую соосность осевого отверстия и направляющей части, так как при сверлении ось отверстия уходит от оси направляющей части, причем при малых диаметрах отверстия контроль их взаимного положения неосуществим. Это приводит к тому, что центр выходного сечения осевого отверстия в процессе износа притира начинает все больше уходить от оси направляющей части (оси вращения) притира, вызывая изменения формы и размеров конуса, и, соответственно, уменьшая точность доводки.

В связи с этим часть притиров приходится браковать, не использовав полностью их стойкость.

Цель изобретения - повышение точности обработки деталей.

Указанная цель достигается тем, что в известном притире, включающем направляющую часть и рабочую часть, выполненную в виде цилиндра, оканчивающегося конусом с осевым отверстием, направляющая часть выполнена из материала с модулем упругости в пределах 4 х 10 4- 6 х 10 кг/см , а рабочая часть выполнена из материала с модулем упругости в пределах О,8 X 10 4 2,0 X 10 кг/см в рабочей части со стороны обратной конусу выполнено коническое отверстие с конусностью 1:12 4- 1:8, переходяще в осевое, а на направляющей части выполнена посадочная поверхность для рабочей части в виде двух усеченных конусов, причем конус, сопряженн с осевым отверстием, выполнен с ко- нусностью 1 : 20 -f- 1 : 15, а конус сопряженный с коническим отверстием рабочей части, выполнен с конусностью 1 : 7 -г 1 : 3.

Величина изгиба притира рассчитывается по известной формуле

f-.BjJ:,

Г 3ED

где: I - величина изгиба притира; t - длина притира, Е - модуль упругости; D - момент инерции.

Из формулы, ясно, что при прочих равных услрвиях величина изгиба-зависит от модуля упругости материала,и с целью уменьшения изгиба притир необходимо изготавливать из материала с наибольшим модулем упругости. Однако изготовление притира из такого материала приведет к резкому снижению производительности, так как атериалы с высоким модулем упругости обладают низкой шаржируемостью. Поэтому предлагаемый притир выполнен из материалов с разными физикомеханическими свойствами. Выполнение конического отверстия на рабочей части притира, переходящего в осевое отверстие, позволяет обеспечить соосность отверстия с наружными поверхностями притира, так как коническое и осевое отверстия можно использовать в качестве баз при обработке наружных поверхностей. Этим самым при изготовлении достигается высокая точность взаимного расположения поверхностей рабочей части, участвующих в формировании качества и точности доводки. Использование осевого рабочего отверстия в качестве основной базы при соединении рабочей части с направляющей позволило обеспечить принцип единства баз и тем самым повысить не только точност1з рабочей части, но и всего притира в целом. Кроме того, повыщение точности изготовления притира позволило использовать для доводки всю рабочую часть без снижения точности изготовления деталей от первой до последней.

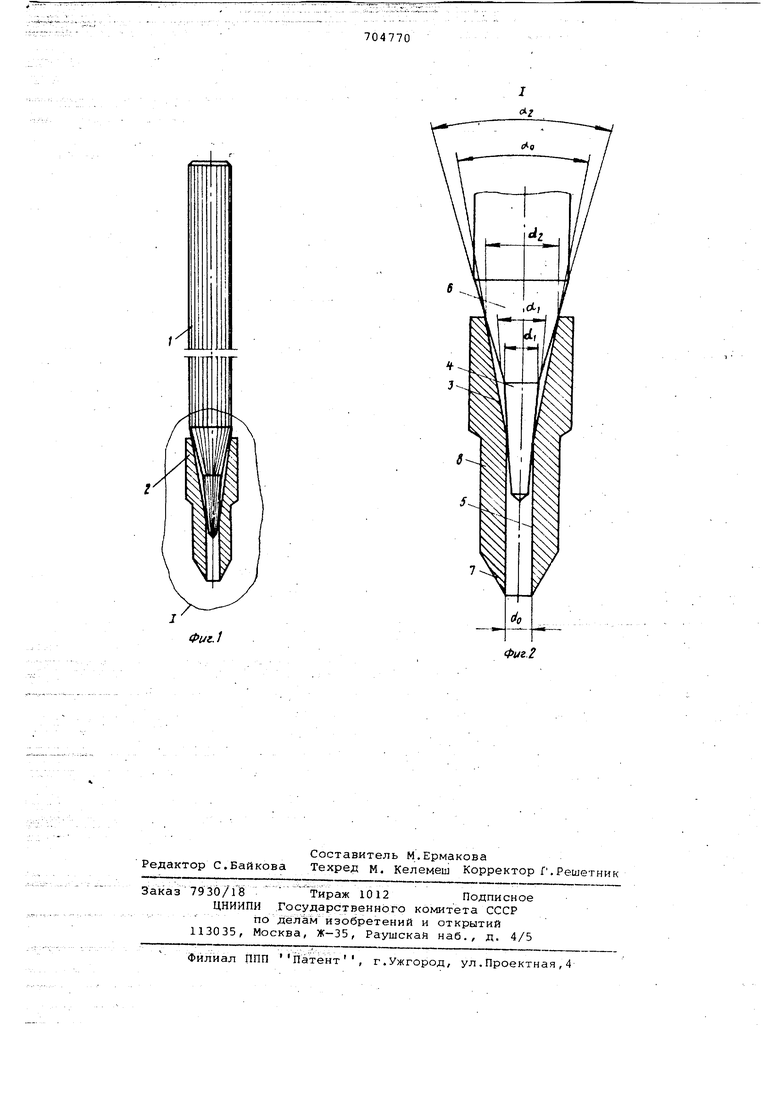

На фиг. 1 представлена конструкция притира; на фиг. 2 - узел I на фиг. 1 в увеличенном масштабе.

Направляющая часть 1 притира выполняется с высоким модулем упругости в пределах О кг/см , например, из твердого сплава. Рабочая часть притира 2 вылолняется из хорошо шаржируемого материала, с модулем упругости 0,8 -г 2,0 X 10 кг/см, например меди, латуни, чугуна, низкоуглеродистых сталей. Коническое отверстие 3 рабочей части выполнено с конусностью 1 : 12 -г 1 : 8 () , коническая поверхность 4 направляющей части притира, .сопряженная с осевым отверстием 5 притира, выполнена с конусностью 1:20 -г 1:15 (), а коническая поверхность 6 направляющейчасти притира, сопряженная с коническим отверстием 3, выполнена с конусностью 1 : 7 4 1 : 3 (d.2)

Выбор малой конусности на поверхности, сопрйженной с осевым отверстием, позволяет получить болыиую площадь контакта с основной базой, повышая точность центрирования, а соотношение конусностей на сопряженных конических поверхностях обеспечивает надежность крепления рабочей части,не давая ей возможности перемещения от действия осевых нагрузо При конструировании притира связь между линейными и угловыми размерам притира определяется следующей зави симостью: (d2-d,Xie Ud2-cIo ct где do - диаметр осевого отверстия; d - диаметр сопряжения конических поверхностей направляющей части притира; - диаметр выходного сечения конического отверстия рабочей части притира.. Притир работает следующим образом Направляющей частью 1 притир крепится в шпинделе станка. На коническую поверхность 7 рабочей части 2 притира или непосредственно на доводамую поверхность наносится доводочный компонент. Рабочая коническая поверхность 7 притира входит в контакт с доводимой поверхностью, после чего осуществляют необходимые относительные рабочие движения прити ра и детали. По мере обработки парти деталей рабочая часть притира изнашивается, однако рабочая коническая поверхность 7 при этом не изменяет своих размеров, которые определяются диаметром рабочей цилиндрической поверхности 8 и диаметром осевого отверстия 5 и их взаимным расположение Когда рабочая цилиндрическая поверхность 8 полностью изношена, рабочая часть 2 снимается с направляющей час ти 1 и заменяется новой. Количество доведенных деталей одним притиром оп ределяется длиной рабочей цилиндрической поверхности 8. Испытания опытных образцов показа ли, что предлагаемая конструкция притира позволяет уменьшить непрямолинейность образующей конуса с 5 мкм до 2 мкм, а также повысить точность доводки по всем параметрам конуса за счет стабильного поддержания размеров и формы конической поверхности притира. Кроме того, на 30-50% увеличивается срок службы притиров, и соответственно, снижается их расход. Формула изобретения Притир для доводки конических поверхностей, включающий направляющую часть и рабочую часть, выполненную в виде цилиндра, оканчивающегося конусом с осевым отверстием, отличающийся тем, что, с целью повышения точности обработки деталей, направляющая часть выполнена из материала с модулем упругости в пределах 4 X 10 7- б X 10 кг/см г а рабочая часть из.материала с модулем упругости в пределах 0,8 х 10 2,0 X 10 кг/см, в рабочей части со стороны обратной конусу, соосно, выполнено коническое отверстие с конусностью 1:12 -г 1:8, переходящее в осевое, а на направляющей части выполнена посадочная поверхность для рабочей части в виде двух усеченных конусов, причем конус, сопряженный с осевым отверстием, выполнен с конусностью 1 : 20 -г 1 : 15, а конус, сопряженный с коническим отверстием рабочей части, выполнен с конусностью 1 : 7 f 1 : 3. Источники информации, принятые во внимание при экспертизе 1. Бахтиаров И.И. и др. Технология обработки прецизионных пар. Машгиз, 1964, с. 169. 2. Панин Г.И. и др. Механизация и автоматизация процессов обработки прецизионных деталей. Л., Машиностроение, 1972, с. 248.

Фиг.}

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки внутренней конической поверхности детали | 1983 |

|

SU1271724A1 |

| Притир для доводки цилиндрических отверстий | 1983 |

|

SU1119830A1 |

| НЕРАЗРЕЗНОЙ ПРИТИР|^1ШиТЕЯД | 1972 |

|

SU338354A1 |

| Притир для доводки цилиндрических отверстий | 1981 |

|

SU1006188A1 |

| Способ доводки конических поверхностей деталей | 1979 |

|

SU867621A2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2028870C1 |

| Способ доводки конических поверхностей | 1980 |

|

SU1038199A1 |

| Притир для доводки цилиндрических отверстий | 1988 |

|

SU1604578A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

Авторы

Даты

1979-12-25—Публикация

1977-08-08—Подача