f

Изобретение относится к области прецезионного машиностроения и приборостроения и может быть использовано при доводке конусов в корпусах распылителей форсунок дизелей.

Цель изобретения - повышение производительности доводки поверхностей со значительными отклонениями угла конуса и прямолинейности образующей за счет увеличения давления притира при обработке неровностей, выявляемых по осевому смещению притира.

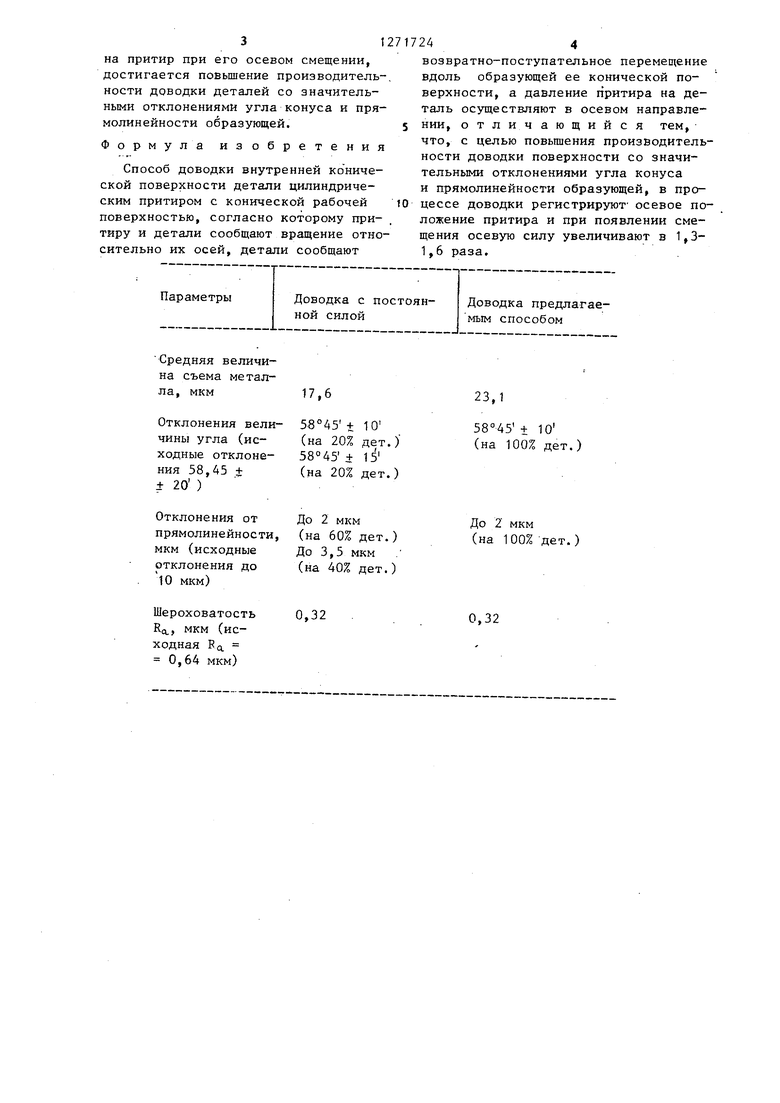

На фиг.1 показана схема доводку конической поверхности детали; на фиг,2 - схема сил, действующих на притир.

Для доводки детали 1 используется цилиндрический притир 2 с конической рабочей поверхностью 3. Детали 1 сообщают возвратно-поступательное перемещение вдоль образующей конической поверхности с помощью, например, кулачка 4, толкателя 5, приспособления 6. Притир установлен с возможностью осевого перемещения в направляющих 7. Для создания давления притира на деталь постоянной величины служит пружина 8, а для его увеличения служит электромагнит 9,создающий силу, препятствующую перемещению притира.

Во время процесса доводки действуют следующие силы: Р - осевая сила, действующая на притир; R - сила реакции со стороны детали на осевуго силу; R - горизонтальная составляющая силы реакции; Ку - вертикальная составляющая силы реакции; F(, сила, препятствующая перемещению пртира.

Процесс доводки осуществляется следующим образом.

Деталь 1, закрепленная в приспособлении 6, и притир 2, установленньш в .направляющих 7 с возможностью осевого перемещения, получают вращение от привода. Привод и передающие вращение элементы не указаны. Пружина 8 осуществляет в процессе доводки постоянньй контакт конической поверхности детали 1 и притира 2, обеспечивая заданное давление. Одновременно сообщают от кулачка 4 через толкатель 5, связанный с приспособлением 6, возвратно-поступательное движение детали 1 на некоторую величину е под углом обра717242

зующей заданной конической поверхности детали и притира.

Под действием силы R ось притира получает прогиб

5т

f - %

j

где j - жесткостгз притира на изгиб.

Таким образом,, условие равновесия О сил, приложенных к притиру, имеет вид

Р сЦо1 J- .«.

J

где с( - половина угла конуса.

Если отклонения от прямолинейности отсутствуют, а угол е совладает с углом движения детали, то процесс доводки осуществляется в условии равновесия без осевого перемещения притира. Если имеются отклонения от прямолинейности или угол с( не совпадает с направлением движения детали, то возникает новое условие равновесия

Р - IP ) . г .

В зтих условиях давление на обрабатываемую поверхность увеличится на значение, определяемое выражением

&.Р

S sinc

5 где S - площадь контакта. I

Экспериментально установлено,что при доводке конической поверхности с отклонениями оптимальной силой является сила в пределах 1,3-1,6 величины осевой силы Р, Обеспечивается эта сила характеристиками электромагнита, устанавливаемого в направляющих 7.

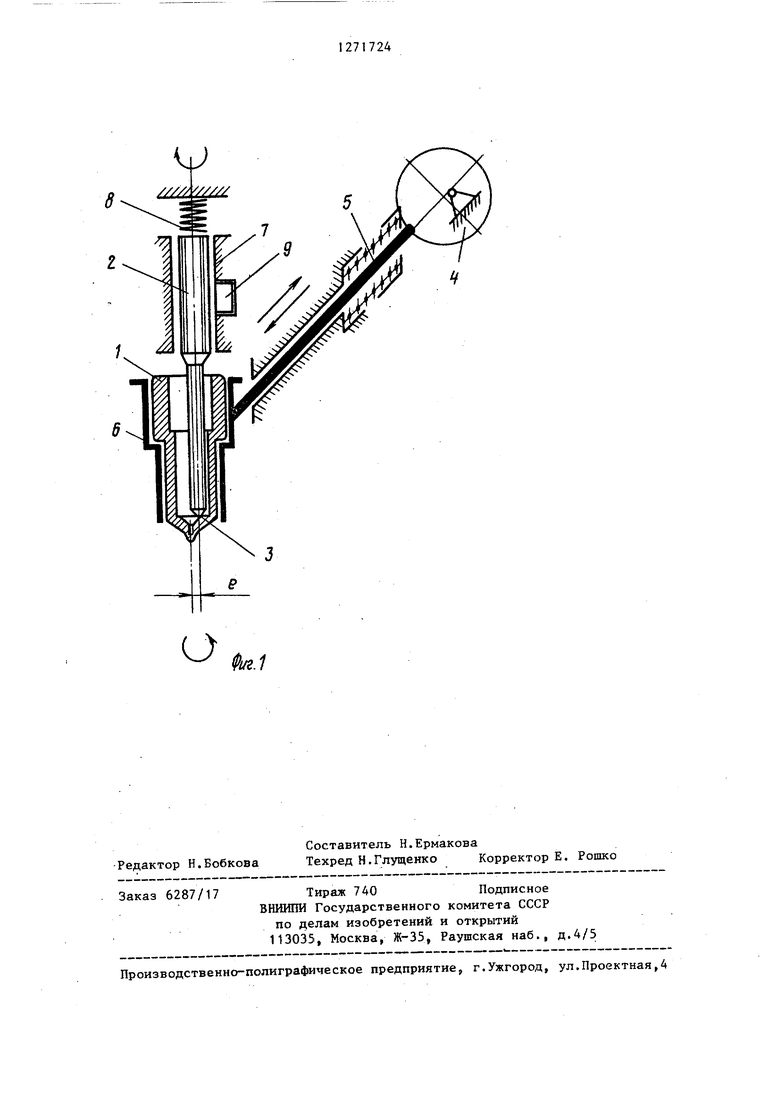

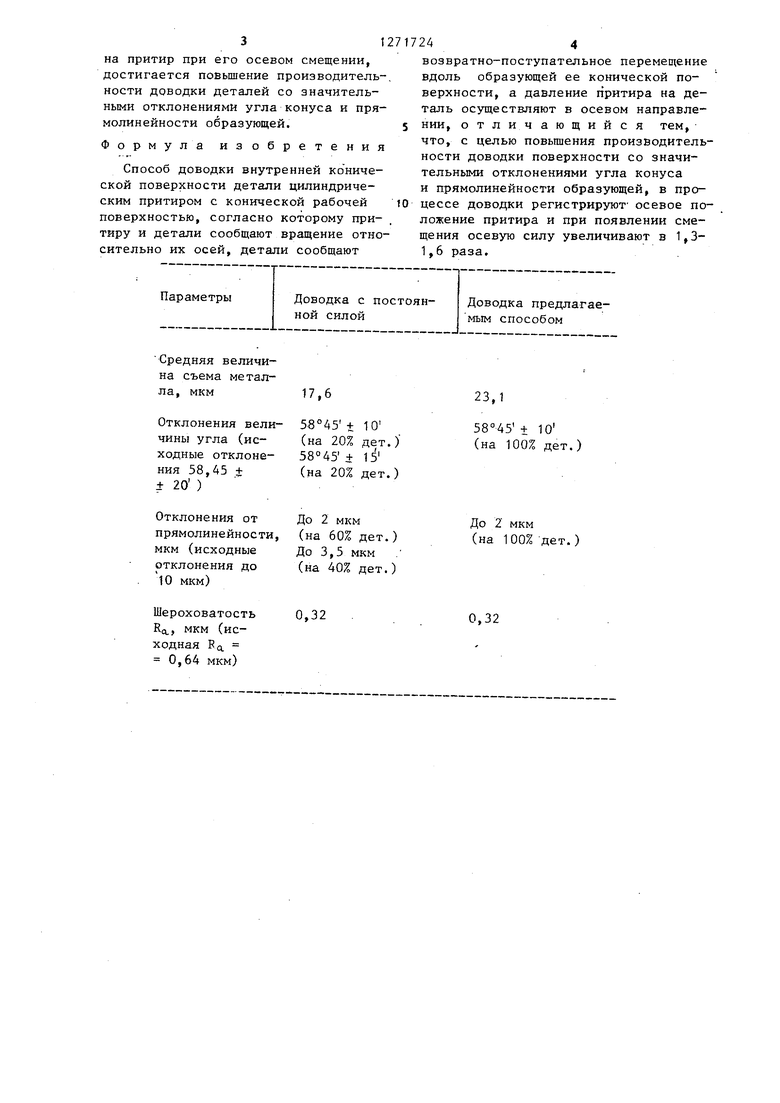

Замеры обработанных деталей при доводке с постоянной силой и предлагаемым способом с временем цикла 60 с приведены в таблице.

Из.таблицы видно, что при одной и той же длительности обработка предлагаемым способом обеспечивает 100%ньм выход годных деталей при значительных исходных отклонениях конической поверхности. Благодаря этому, обеспечивается повышение производительности доводки таких деталей.

Таким образом, благодаря увеличению на 30-60% силы, действующей 31 на притир при его осевом смещении, достигается повышение производительности доводки деталей со значительными отклонениями угла конуса и прямолинейности образующей. Формула изобретения Способ доводки внутренней конической поверхности детали цилиндрическим притиром с конической рабочей поверхностью, согласно которому притиру и детали сообщают вращение относительно их осей, детали сообщают 244 возвратно-поступательное перемеп;ение вдоль образующей ее конической поверхности, а давление притира на деталь осуществляют в осевом направлеНИИ, отличающийся тем, что, с целью повышения производительности доводки поверхности со значительными отклонениями угла конуса и прямолинейности образующей, в процессе доводки регистрируют осевое положение притира и при появлении смещения осевую силу увеличивают в 1,31,6 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ доводки конических поверхностей деталей | 1979 |

|

SU867621A2 |

| Станок для доводки конических поверхностей | 1977 |

|

SU715303A1 |

| Способ доводки конических поверхностей деталей | 1973 |

|

SU656817A1 |

| Станок для доводки отверстий | 1983 |

|

SU1093512A1 |

| СТАНОК ДЛЯ ДОВОДКИ КОНИЧЕСКИХ ОТВЕРСТИЙ | 1973 |

|

SU396257A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

| СПОСОБ ДОВОДКИ СКВОЗНЫХ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

SU1631867A1 |

| Способ шлифования канала волоки | 1990 |

|

SU1801647A1 |

| Способ доводки отверстий | 1985 |

|

SU1308448A1 |

| Устройство для доводки поверхностей вращения | 1985 |

|

SU1284791A1 |

Изобретение позволяет осуществлять высокопроизводительную точную доводку конической поверхности деталей, имеющих значительное начальное отклонение угла конусаи прямолинейности образующей. Доводку осуществляют цилиндрическим притиром с конической рабочей поверхностью. Притиру и детали сообщают вращение относительно их осей и относительное возвратно-поступательное перемещение вдоль образующей конической поверхности. Для обеспечения высокой точности обработанной поверхности деталей 1 в процессе доводки регистри,руют осевое положение притира 2 и при появлении смещения осевую силу Р с ф увеличивают в 1,3-1,6 раза за счет создания дополнительной силы F. ,препятствующей перемещению притира. 1 с.п. ф-лы, 2 ил. N3 4;

Средняя величина съема метал17,6 ла, мкм

58°45t Ю

(на 20% дет.) 58° 45 + 15 (на 20% дет.)

До 2 мкм (на 60% дет.) и, До 3,5 мкм (на 40% дет.)

0,32

23,1

58° 45 + 10 (на 100% дет.)

До 2 мкм

(на 100% -дет.)

0,32

О

Фиг.1

| СПОСОБ ПРИТИРКИ ВНУТРЕННИХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 0 |

|

SU252110A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ доводки конических поверхностей деталей | 1973 |

|

SU656817A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-23—Публикация

1983-05-31—Подача