(54) УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для азгрузки стеллажей штучными грузами и разгрузки их | 1974 |

|

SU547376A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547379A1 |

| Устройство для загрузки и разгрузкиСТЕллАжЕй | 1979 |

|

SU819017A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547378A1 |

| Склад для хранения цилиндрических изделий | 1982 |

|

SU1036628A1 |

| Элеваторный стеллаж | 1985 |

|

SU1306854A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ГРАВИТАЦИОННЫ?СТЕЛЛАЖЕЙ^^..v-.-^jIJ П г ЬФ1Д ШШпЕГш! | 1970 |

|

SU435995A1 |

| Устройство для укладки в стопу плоских предметов | 1975 |

|

SU648432A1 |

| Перегрузочное устройство | 1987 |

|

SU1444240A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ВРЕМЕННОГО ХРАНЕНИЯ РАЗЛИЧНЫХ ПРЕДМЕТОВ | 1966 |

|

SU215637A1 |

Изобретение относится к машиностроению, в частности, к устройствам для перегрузки цилиндрических грузов, преиму1цественно на складах.

Известно устройство для перегруйки цилиндрических грузов, выполненное в виде цепного конвейера с шарнирно закреплёнными на них рычагами р ,

Однако известное устройство не обеспечивает подачу грузов на позицию выдачи.

Известно устройство для перегрузки цилиндрических грузов, преиму-. щественно на склада, содержащее подъемно-опускную каретку, на раме которой посредством рычажной системы, взаимодействующей с кулачками, закрепленными на раме каретки, смонтирован грузонесущий элемент, преимущественно в виде призмы Г2 1

Однако известное устройство, обеспечивая как укладку, так и съем грузов, недостаточно надежно, так как

не обеспечивает п.роскопараллельного перемещения грузонесущего элемента.

Цель изобретения - повышение надежности укладки и съема груза.

Указанная цель достигается тем, что грузонес тций элемент снабжен хвостовиком, а pычaжliaя система двумя парами тяг, одними концами шарнирно связанных между собой посредством щеки, при этом другие кон10цы одной пары тяг шарнирно прикреплень к хвостовику, а другие концы второй пары тяг - к раме каретки, причем каждая пара.тяг образует шарнирньгС паратшёлограмм.

15

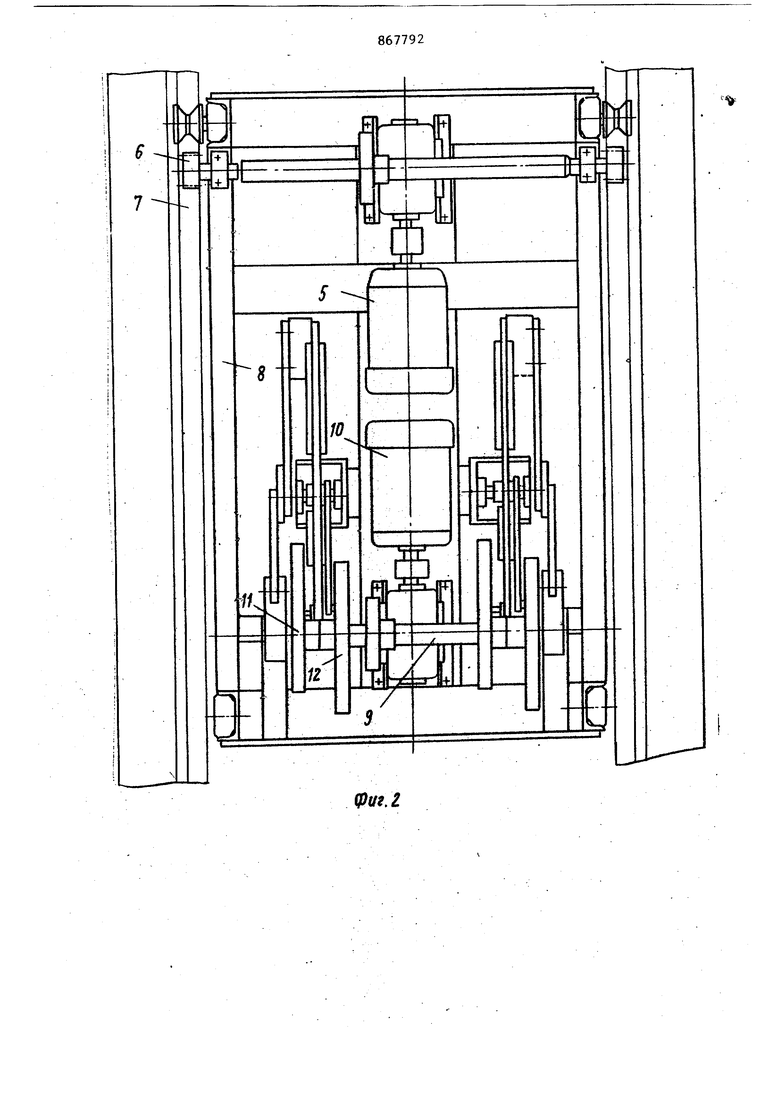

На фиг.1 показано устройство, обслуживающее стеллаж, общий вид: на фиг.2 - то же, вид сбоку: на фиг.З механизм укладки грузов, ис20ходное положение: на фиг.4 - то же, промежуточное рабочее положение: на фиг.З - то же, в конце рабочего хода. Устройства 1 и 2 для перегрузки цилиндрических грузов содержат каретку 3, установленную на направляю- щих k с возможностью подъема и опускания от привода 5 посредством зубчатой пары: колесо 6 - рейка 7. На раме 8 каретки 3 установлен вал 9 с приводом вращения 10, на концах которого смонтированы по две пары кулачков 11 и 12 с различными профилирующими поверхностями. На раме 8 каретки 3 с каждой стороны шарнирно закреплен угловой рычаг 13, один конец которого обкатываетг ся роликом J 4 по поверхности кулачка JJ, На втором конце рычага J3 шарнирно закреплен двуплечий рычаг 15, на конце которого закреплен ролик 16, входящий в профилированный , паз 17 кулачка 12, рычаг 15 шарнирно связан с грузонесущим элементом 18, преимущественно в виде призмы, который снабжен хвостовиком 19, Рычажная система, включающая рыча ги 13 и 15, снабжена двумя парами тяг 20 и 21, тарнирно связанными пос редством щеки 22 одними концами межд собой. Другие концы одной пары шарни но связаны с хвостовиком 19, а други концы второй пары - с рамой 8, Устройства 1 и .2 установлены с обеих сторон стеллажей 23, которые включают в себя наклонные полки 24, снабженные башмаками 25 шарнирно при крепленньв-1и к полкам 24 посредством осей 26 и имеюпщми смещенный центр тяжести, В исходном п рложении башмаки 25 опираются на упоры 27, на концах полок закреплены упоры 28, по торцам стеллажей 23 установлены вер кальные направляющие 4, в которых установлены устройства 1 и -2, В нижней части стеллажей установлены отводящий 29 и подающий 30 рольганги. На стеллажи уложен груз 31 рычаги 15 связаны с грузонесущим элементом 18 посредством оси 32, Устройство работает следующим об разом, Цилиндрические грузы 31, наприме гильзы цилиндров rdpHomaxTHoro обор дования (диаметром до 273 мм и весо до 200 кг), поступают от металлообрабатывающих станков по рольгангу 3 к стеллажам 23, Каретка 3 устройств 1 перемешается по направляющим 4 к рольгангу 30, При вращении вала 9 поворачиваются обе пары кулачков 11 и 12., при этом угловые рычаги 13 оп сывают траекторию, определяемую профилированной поверхностью кулачков 11, а оси 32, на которых закреплены элементы 18, описывают траекторио, опредёляемую траекторией ролика 16, закрепленного на рычаге 15 и перемещающегося по профилированному пазу 17кулачка 12,а также траекторией второго конца углового рычага 13, на котором закреплен рычаг 15, Траектория оси 32 изображена на фиг,3 штрихпунктирной линией и представляет собой сложную кривую в вертикальной плоскости, В начале движения элементы 8 опускаются и выдвигаются вправо, проходя между полками 24 стеллажа 23 и заходя под груз 31, лежащий на рольганге 30, При обкатывании роликами 14 ци;7индрических участков кулачков 11, элементы 18 поднимаются, снимая груз 31 с рольганга 30, При дальнейшем повороте кулачков 11 и 12 элементы 18перемещаются с грузом 31 в исходное положение. Закрепление каждого рычага 18 на раме 8 каретки 3 посредством шарнирного параллелограмма обеспечивает плоскопараллельное движе ние элемента 18, При этом груз 31 в любой момент движения сохраняет свое положение,Относительно элемента 18, чем исключается вероятность вьшада- кия детали из элемента 18 при движении рычагов 15, Затем каретка 3 перемещается вверх к свободной, например, нижней полке. Включается реверсивное вращение вала 9, при котором рычаги 15 перемещаются по описанной траектории в обратном направлении, укладывая груз 31 на полки 24 стеллажа 23, груз 31 скатывается по полкам 24 стеллажа до жесткого упора 28 при этом конец башмака 25, расположенный под грузом, опусквется под действием его веса, а второй конец башмака поднимается и служит упором для следутощего груза, уложенного устройством 2 укладки на этот стеллаж. При заполнении нижней полки каретка 3 получает команду на подъем ее с грузом до уровня второй полки, который заполняется аналогичным об- , разом. Съем деталей со стеллажей осуществляется устройством 1 съема, принцип работы которого аналогичен принципу работы механизма 2 укладки. Элементы 19 снимают груз со стеллажа 23, поднимают над упором 28 и выносят из зоны стеллажа, затем к ретка 3 опускается вниз и при реэерсивном вращении вала 9 рычаги 15 укладывают груз на рольганг 29.

Устройство обеспечивает надежную укладку и съем крупногабаритных деталей за счет того, что их центр тяжести не изменяет своего положенц} относительно призм рычагов при их перемещении по сложной траектории.

Кроме того, устройство вместе со стеллажом при встраивании его в автоматическую линию обеспечивает бесперебойную ее работу при загрузке и выгрузке.

Формула изобретения

Устройство для перегрузки цилиндрических грузов, преимущественно на складах, содержагчее подъемно-опускную каретку, на раме которой посредством рычажной системы, взаимодейст вующей с кулачками, закрепленными на раме каретки, смонтирован груэонесущий элемент, преимущественио в виде призмш, отличающееся тем, что, с целью повышения надежности укладки и съема груза, грузонесущий элемент снабжен хвостовиком, а рычажная система - двумя парами

тяг, одними концами шарнирно связанных между собой посредством щеки, при этом другие концы одной пары тяг шарнирно прикреплены к хвостовику, а другие концы второй пары тяг - к

раме каретки, причем каждая пара тяг образует шарнирный параллелограмм.

Источники информации, ринятые во внимание при экспертизе 14 Авторское свидетельство СССР

366126, кл. В 65G 1/02, 1967.

t

&

Авторы

Даты

1981-09-30—Публикация

1979-12-27—Подача