(S) СИСТЕМА ПРЯМОПОЛОЧНЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ РЕт)СОВ

I

Изобретение относится к металлургической промышленности и может быть использовано в сортопрокатном произ водстве.

Температурно-деформационные условия прокатки являются основными факторами, определяющими степень совершенстра структуры рельсовой стали при дальнейшей ее термической обработке. При этом необходимые деформационные условия обработки металла по элементам профиля от исходной заготовки до его конечного сечения достигаются за счет конструктивного исполнения калибров и их взаимосвязи в системе. В связи с этим конструкция калибров в системе, как инструмент, обеспечивающий требования нормативных документов, предъявляемых к точности прокатки, предопределяет напряженно-деформированное состояние и физико-механические свойства прокатного металла.

Известны системы калибров для прокатки профиля рельса, содержащие обжимные ребровые, калибры тавровой формы, черновые, предчистовой и чистовой ка/мбры рельсовой формы, 5 которые имеют диагональное tl3 или прямополочное расположение в валках 2 .

Недостатком данных систем калибров является то, что конструктивное

10 их исполнение не обеспечивает требуе иых деформационных условий обработки головки рельса, находящейся в более жестком эксплуатационном состоянии, чем подошва, в то время как подошва

ts рельса деформируется а равной или брльшей степени, чем головка рельса. В связи с этим конструкция калибров этих систем не вполне отвечает требованиям, предъявляемым к качеству

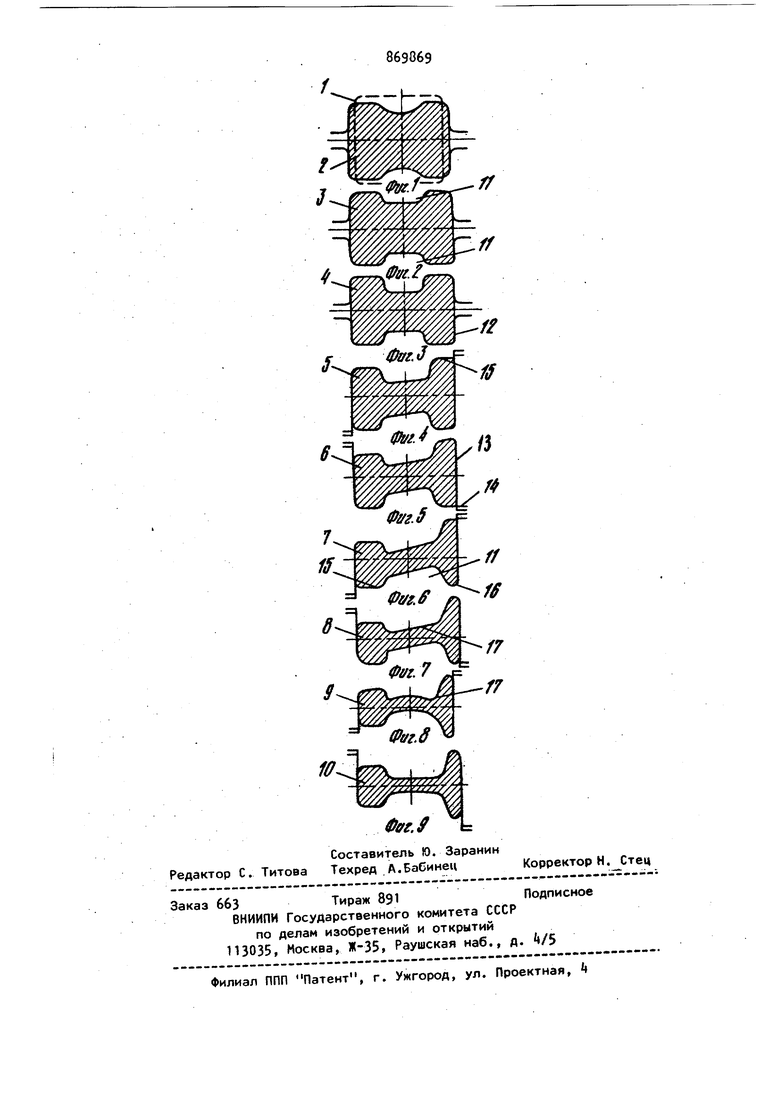

20 прокатног«1 металла, что снижает его свойства и эксплуатационные характеристики даже в термически обработанном состоянии. При этом система с диагональным расположением рельсовых калибров способствует появлению значительных осевых усилий в валках, что требует дополнительных, не связанных с конструктивным исполнением калибров, мероприятий по устранению относительного смещения валков. Кроме того, использование систем калибров с ярко выраженным исполнением конструктивных особенностей обжимных калибров (ребровые калибры тавровой формы), предназначенных только для прокатки профиля рельсов, не позволяет их применить для прокатки других профилей. Это приводит к увеличению парка валков, времени на вальцетокарную обработку и перевалку валков и, как следствие, росту затрат на изготовление проката и к снижению производительности стана. Известна система пряморолочных калибров для прокатки рельсов с узкой подошвой, в которой калибры образованы закрытыми ручьями, а гребни со стороны каждого валка симметричны относительно горизонтал ной оси калибра и асимметричны относительно его вертикальной оси, с образующими гребней, выполненными по прямой. При этом нейтральная линия калибра совпадает с горизонтальной осью, а сами калибры - обжкмные, черновые, предчистовой и чистовой - имеют балочную форму и выполнены с возрастанием ширины гребня к предчистовому калибру 3}. Недостатком данной системы калиб ров является невозможность ее использования при -прокатке железнодорожных рельсов, имеющих высокие и тонкие фланцы подошвы вследствие их утяжки. Это исключает возможность изготовления профиля современных железнородных рельсов, имеющих широкую подошву в рассмотренной систе ме калибров. Эта система может быть использована при прокатке остряковы рельсов, у которых при большой толщине подошвы ее ширина равна ширине головки. Наиболее близкой по технической сущности k описываемой является сис тема прямополочных калибров для про катки рельсов, содержащая обжимные калибры, гребни которых симметричны относительно горизонтали, черновые калибры, в которых образующие гребней обоих валков выполнены по участкам прямых и с шириной гребней, возрастающей к предчистовому калибру, причем, черновые, предчистовой и чистовой калибры образованы закрытыми ручьями . Наряду с рассмотренными выше недостатками, известную систему калибров отличает низкая стабильность процесса, которая не обеспечивает выполнение заданных геометрических размеров рельса. Указанные недостатки послужили причиной того, что эта система прямополочных калибров в настоящее время не применяется. Цель изобретения - улучшение качества проката и повышение эффективности процесса. Для достижения поставленной цели в системе прямополочных калибров для прокатки рельсов, содержащей обжимные калибры, гребни которых симметричны относительно горизонтали, черновые калибры, в которых образущие гребней обоих валков выполнены по участкам прямых и с шириной гребней, возрастающей к предчистовому калибру, причем, черновые, предчистовой и чистовой калибры образованы закрытыми ручьями, гребни обжимных калибров выполнены симметричными вертикальным осям калибров, в черновых калибрах максимальная глубина врезов нижнего валка, расположенных по обе стороны от гребня, ограничена одной горизонталью, при этом участки, формующие шейку профиля, выполнены с наклоном к указанным Срезам, формующим головку и подошву профиля, а в предчистовом калибре образующие гребней обоих валков очерчены по дугам концентричных окружностей. В первом черновом калибре его участки, расположенные по обе стороны гребней, могут быть выполнены равновеликими, Выполнение гребней обжимных калибров симметричными обоим их осям благоприятствует последующему выравниванию температурно-деформационных условий обработки по элементам рельса и снижению тем самым остаточных деформационных и температурных напряжений. Это способствует также равномерному износу калибра по его участкам и повышения устойчивости раската при деформировании и транспортировке. Кроме того, это открывает пути унификации обжимной групп калибров в случае изготовления на стане балок, профилей подкладок и т.д. Конструктивное исполнение обжимных калибров во взаимосвязи с черновыми, в которых максимальная глубина врезов, расположенных по обе стороны гребней, ограничена одной горизонталью, позволяет увеличить деформацию головки рельса и, как следствие, получить мелкозернистую однородную структуру металла и повысить эксплуатационные характеристики рельсов. Это также исключает возникновение осевых смещений валков, упрощает и конструктивное исполнение самих калибров и их расположение в монтажной схеме,. повышает стабильность процесса. При это выполнение участков, формующих шейку , с наклоном к врезам, деформирующим головку рельсов, упрощает и вал ковую арматуру. Благоприятные условия стабильности процесса, выполнен геометрических размеров фланцев подошвы рельса обеспечиваются за счет конструкции первого чернового калиб ра, у которого площади участков, расположенные по обе стороны гребня равны. Конструкция этого калибра в системе предопределяет последую чий характер течения металла во фланцах подошвы рельса с учетом его утяжки и требуемых размеров подошвы рельса в чистовом калибре. . Переход к форме готового рельса обеспечивается за счет конструкции предчистового калибра, у которого образующие гребней обоих валков выполнены по дугам концентрических кружностей, а центр масс площадей участков калибра, расположенны х по обе стороны гребня, лежит на одной горизонтали. Конструкция этого калибра также исключает, по сравнению с известным диагональным расположени ем калибров, осевое смещение валков повышая устойчивость процесса. На фиг. 1-9 изображена система прямополочных калибров для прокатки рельсов и сечение раската в калибрах Система прямополочных калибров предназначена для получения из заготовки 1 рельсов и содержит обжимные 2-, черновые 5-8, предчистовой 9 |И чистовой 10 калибры, В обжимных калибрах 2-Ц гребни 11 выполнены симметричными осям калибров, а сами обжимные калибры образованы либо традиционно открытыми ручьями 12, либо могут быть образованы закрытыми ручьями в зависимости от технологических особенностей процесса и оборудования. Черновые 5-8, предчистовой 9 и чистовой 10 калибры образованы закрытыми ручьями 13 с диагональным расположением разъемов It валков, которые чередуются в соседних калибрах, что предпочтительнее. При этом разъемы I могут также быть расположены со стороны одного валка. В черновых калибрах 5-В максимальная глубина врезов 15 и 16, расположенных по обе стороны от гребня 11, ограничена одной горизонталью. Образующие 17 гребней И черновых калибров 5-8 выполнены по прямым и с шириной гребней 11, возрастающей к предчистовому калибру, а также с наклоном к врезам t5, формующим головку рельса. В первом черновом калибре 5 площади участков, расположенные по обе стороны гребней П, равновелики. В предчистовом калибре 9 образующие 17 гребней 11 обоих валков выполнены по дугам концентрических окружностей, а центры масс площадей участков головки и подошвы, расположенных по обе стороны гребней 11, лежат на одной горизонтали (т.е. площади эти равны). Прокатка в системе калибров осуществляется задачей нагретой заготовки 1 в обжимной калибр 2, гребень которого выполнен симметричным осям калибра. В калибре 2 происходит начальный этапразрезки заготовки, который продолжается в калибре 3 и завершается в обжимном калибре . В черновом калибре 5 за счет равенства площадей участков формовки головки и подошвы достигается формирование необходимой величины фланцев подошвы рельса. При этом вследствие расположения максимальной глубины врезов участков 15 и 16 на одной горизонтали раскат приобретает устойчивое положение, а также исключается возможность его скручивания вокруг продольной оси. Учитывая, что эти конструктивные особенности присущи и черновым калибрам 6-8 процесс прокатки протекает устойчиво. Сочетание конструктивного исполнения

обжимных калибров 2- и черновых калибров обеспемивает повышение суммарной степени деформации головки рельса. В предчистовом калибре 9 образующими 17 гребней, выполненными по дугам концентричных окружностей, достигается изгиб шейки рельса с одновременным ее обжатием, а также деформирование головки и подошвы рельса. В чистовом калибре 10 шейка рельса приобретает плоскую форму, а головка и шейка заданные требованиями геометрические размеры

Как показали данные проверки путем расчета режима формоизменения при прокатке рельса Р75 из заготовки 220x220 мм, применительно к стану 800 завода Азовсталь, система калибров должна включать: три обжимных калибра, четыре черновых калибра, а также предчистовой и чистовой калибры. Сравнение с действующей на стане системой калибров показывает, что описываемая система и известная имеют одинаковое количество калибров. При этом описываемая система прямоугольных калибров для прокатки рельсов, по сравнению с их прокаткой аналогичного профиля с использованием известных CHCteM калибровки, позволяет повысить обрабатываемость головки рельса и стабильность процесса, т.е. его эффективность. Кроме того, конструктивное исполнение обжимной группы калибров открывает дальнейшие пути повышения эффективности процесса прокатки не только при прокатке рельсов, но и в целом на стане.

Формула изобретения

1. Система прямополочных калибров для прокатки рельсов, содержащая

обжимные калибры, гребни которых симметричны относительно горизонтали, черновые калибры, в которых образующие гребней обоих валков выполнены

по участкам .прямых и с шириной гребней, возрастающей к предчистовому калибру, причем, черновые, предчистовой и чистовой калибры образованы закрытыми ручьями, отличающ а я с я тем, что, с целью улучшения качества проката и повышения эффективности процесса, гребни обжимных калибров выполнены симметричными вертикальным осям калибров, в

черновых калибрах максимальная глубина врезов нижнего валка, расположенных по обе стороны от гребня, ограничена одной горизонталью, при этом участки, формующие шейку профиля,

выполнены с наклоном к указанным врезам, формующим головку и подошву профиля, а в предчистовом калибре образующие гребней обоих валков очерчерны по дугам концентрических окружностей.

2. Система калибров по п.1, о т личающаяся тем, что в первом черновом калибре его участки, расположенные по обе стороны гребней,

выполнены равновеликими.

Источники информации, принятые во внимание при экспертизе

1.Скороходов Н.Е. и др. Калибровка сложных профилей. М., Металлургия, 1979, с. 172, рис. IX.2.

2.Там же, с. 173i Рис. tX..

3.Росс Е. Бейнон. Калибровка валков и расположение оборудования

прокатных станов. М., Металлургиздат, 1960, с. 136, рис. 207.

k. Бахтинов Б.П. и Штернов М.М. Калибровка прокатных валков. М., Металлургиздат,1953, с. 700,

рис. 501 (прототип). .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| ПРЕДЧИСТОВОЙ ПЛАСТОВОЙ И ЧИСТОВОЙ РЕБРОВОЙ-ТАВРОВЫЙ КАЛИБРЫ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ЛИФТОВЫХ НАПРАВЛЯЮЩИХ | 2007 |

|

RU2341341C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Система калибров для прокатки полосовых профилей с гребнями | 1981 |

|

SU997861A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-10—Подача