(54) УСТЮЙСТВО ДЛЯ ВЫРУБКИ ДЕТАЛЕЙ ИЗ ПОЛОСОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

| Установка для вырубки заготовок изэлАСТичНОгО МАТЕРиАлА | 1979 |

|

SU821187A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871926A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Каретка кривовязюка к устройству дляВыРубКи зАгОТОВОК из пОлОСОВОгОМАТЕРиАлА | 1979 |

|

SU841732A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1983 |

|

SU1125082A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| УСТАНОВКА ДЛЯ ВЫРУБКИ ПРОКЛАДОК | 1973 |

|

SU379379A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU856834A1 |

I

Изобретение относится к обработке MarepHaV лов давлением и может быть использовано длм вырубки заготовок из полосового материала, например резины, картона и т. д.

Известно устройство для вырубки деталей из полосового материала, содержащее пресс, комплект резаков, установленную у пресса с одной из сторон станину, несущую стол для стопы лнстов, лист для размещения стопы листов и ее транспортировки, приводимый в движение в горизонтальной плоскости прижимным валком и опорным валком, вал которого кинематически связан с приводом {1.

Недостатком известного устройства является низкая производительность процесса: вырубки.

Цель изобретения - повышение производительности процесса вырубки.

Поставленная цель достигается тем, что устройство для вырубки заготовок из полосового материала, содержащее пресс, комплект резаков, установленный у пресса с одной из сторон стоп, лист для размещения стопы полос и ее транспортировки, приводимый в движение в горизонтальной плоскости прижимным валкрм и опорным валком, вал .которого кинематически связан с приводом, снабжено дополнительными ytтановленнь1мн у пресса, с другой сторо1;:л столом, листом для размещения стопы полос и ее транспортировки, приводимым в движение в горизонтальной плоскости прижимным валком и опорным валком, вал которого кинематически связан с приводом, каждый из столов установлен с возможностью вертикального перемещения и снабжен механизмом перемещения, выполtoненным в виде силовых цилиндров, приводными роликами, взаимодействующими с нижней плоскостью листа, и направляющими для перемещения листа, каждый из прижимных валков установлен с возможностью перемещения в вертиtsкальном направлении и снабжен приводом.

Устройство снабжено также установленными по обе стороны пресса при помощи осей поворотными в вертикальной плоскости двуплечими рычагами н связанными с одним нз концов

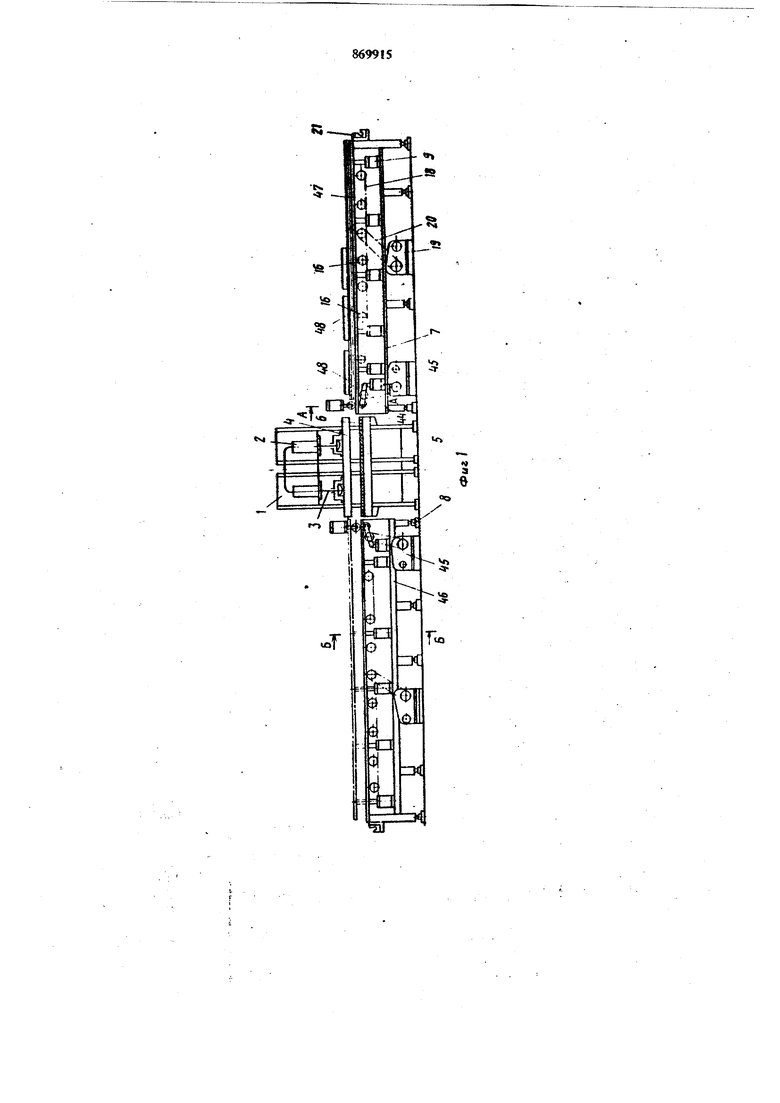

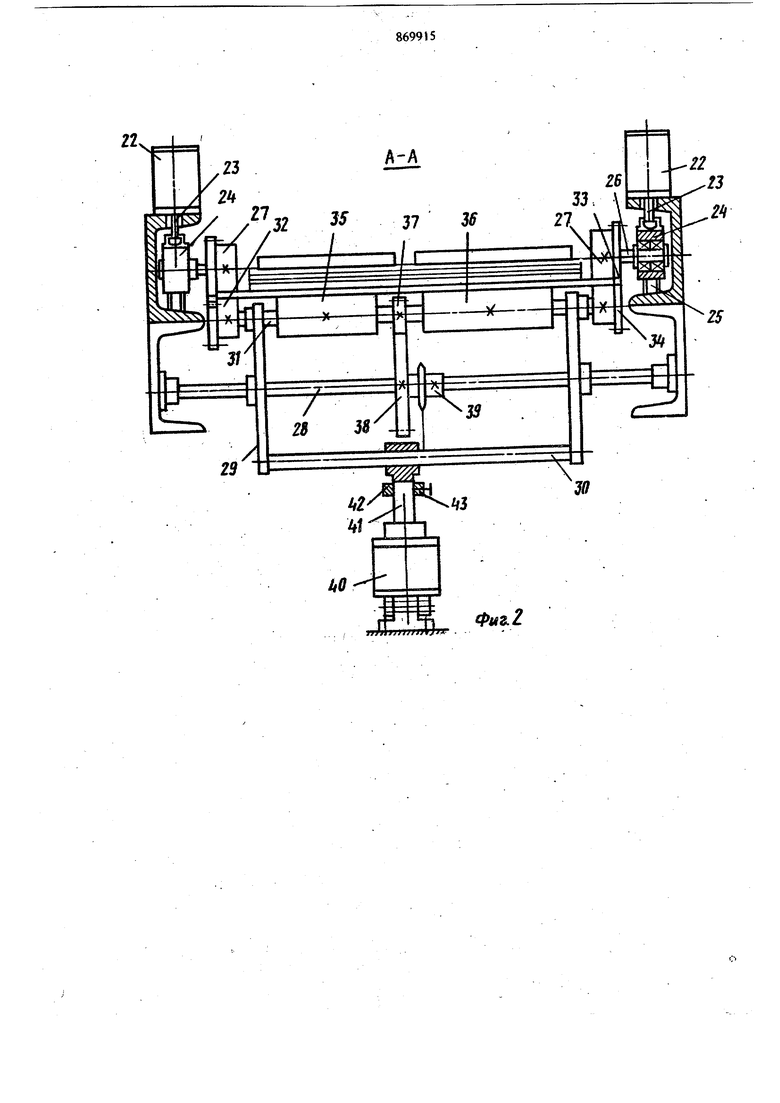

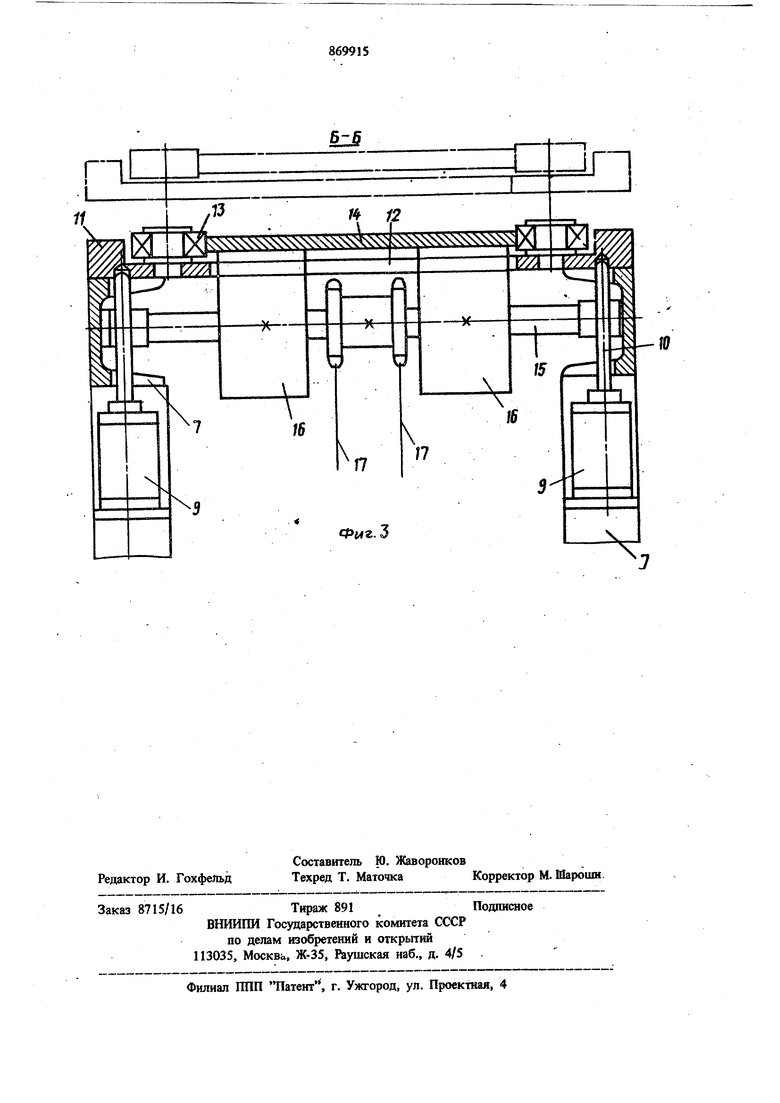

20 каждого двуплечего рычага допйлнительнымиснловыми цилиндрами. Валы опорных роликов смонтированы на свободных концах двуплечих оычагов. 38 Кинематическая связь каждого вала опорного валка с приводом осуществлена посредством двух входящих в зацепление друг с другом шестерен, одна из которых установлена на валу, а другая на оси двуплечего рычага, н цепной передачи. Направляющие для перемещения листов выполнены в виде расположенных по обе стороны листов роликов. Каждый из. валков выполнен в виде двух дисков, расположенных симметрично относительро продольной оси листов. Привод перемещения прижимного валка выполнен в виде двух силовых цилиндров, каждый из которых связан с; одним из дисков. На каждом из валов опорных валков между дисками установлены опорные ролики, взаимодействующие с нижней плоскостью листа. На фиг. 1 изображен общий вид устройства для вырубки деталей из полосового материала; на фиг. 2 - разрез А-А на фиг. 1; на Лиг. 3 - разрез Б-Б на фиг. 1. Устройство для вырубки деталей из полосового материала содержит пресс, на станине 1 которого смонтированы гидроцилиндры 2 с плзшжерами 3, несущими подвижную траверсу 4. На станине 1 смонтирован стол 5, на котором расположен резинотканевый лист 6, С правой стороны пресса (фиг. 1) установлена станина 7 на регулируемых опорах 8. На станине 1 закреплены вертикально силовые цилиндр. 9, на штоках 10 которых установлены планки 11, связанные между собой планками 12. Планки 11 и 12 образуют стол. Вдоль каждой из планок 11 установлены направляющие, выполненные в виде горизонтально расположенных подшипников 13 (или роликов) взаимодейстбующкх с боковыми сторонами дюралюминиевого листа 14. На станине 7 закреплены валы 15, несущие ролики 16, образующие рольгает, и расположенные между роликами 16 звездочки 17, связанные между собой цепью 18. Ролики 16 приводятся в движе1ше от привода 19 через цепную передачу 20. На станине 7 закреплена стойка 21 для установки рулона с тканью. На стчиине 7 со стороны пресса по обе стороны закреплены силовые цилиндры 22, расположенные вертикально., На штоке 23 каждого силового цилиндра 22 смонтирована ползушка 24, перемещающаяся по вертикальным направляющим 25 и несущая вал 26 с роликом 27 (диском). В станине 7 смонтирован вал 28, на котором свободно установлены два двуплечих рычага 29, концы которых связаны между собой стержне{1 30. На свободных концах двуплечих рычагов 29 смонтирован вал 31, на каждом из концов каждого закреплен обрезиненный валок 32 (диск). Ка){эдая пара валков (дисков) 27 и 32 связаны между собой при помогди шестерен 33 и 34 соотвегственно. На валу 3 смонтированы также два валка 35 и 36, между которыми закреплена шесте1яш ; 37, входящая в зацепление с щестерней 38, закрепленной на валу 28. Шестерня 38 связана с установленной на валу 28 звездочкой 39. На станине 7 Ц1арй{фно закреплен силовой цилиндр 40, шток 41 которого шарнирно связан со стержнем 30. На штоке 41 установлено кольцо 42 со стопорным винтом 43. Звездочка 39 связана цепной передачей 44 с приводом 45. С левой стороны пресса (фнг. 1) установлена станина 46, конструкция которой аналогична конструкции станины 7. Устройство для вырубки заготовок из полосового материала работает следующим образом. В стойки 21 каждой станины 7 и 46 устанавливают рулон ; (не изображен) материала. Затем производят настилание нолотншц материала 47 на одном из листов 14. На настнл полотнищ материала 47 укладывают комплект резаков 48.-Включают приводы 45 н 19. Привод 19 через цепную передачу приводит .в движение ролики 16. Привод 45 через цепную передачу 44, звездочку 39, шестерни 37 и 38 приводит во вращение вал 31 с валками 32, 35 и 36 (дксклмя) Валки 32 (диски) через шестерни 34 и 33 приводят в движение ролики 27 (диски). Лист 14 (например, правой станины 7) перемещается в рабочую зону пресса с настилом полотюпц материала 47 на стол 5. Включают гидроцилиндры 2, которые перемещают траверсу 4 вниз. Осуществляется вьфубка заготовок комплектом резаков 48 из материала 7. При ходе траверсы 4 вверх лист 14 про« водит шаговую подачу до полной вырубки настила полотнищ материала 47. При этом силовые цилиндры. 9 левой станины 46 включены, их иггоки 10 поднимают стол с листом 14 н направляющими. На лист 14 настилают стопу полос. В згот момент силовые цилшздры 22 левой станины, включены и ролики 27 (диски) по направляющим 25 подняты. Силовой цилиндр 40 левой станины поворачивает двуплечие рычагн 29, а важи 32 (диски) 35 и 36 опусканяся. При перемещении правого листа 14 влево со стопой полос 48 он перемещается под левый лист 14. . . . После обработки материала, лежащего на правом листе 14, включают приводы 45 и 19 на реверсивное движение. Лист 14 с обработанным материалом перемещается вправо. Затем левый лист 14 со стопой листов опускается. вииз и цикл повторяется. Предлагаемое устройство имеет высокую производительность процесса вырубки и позволяет рациональио использовать производственные площади. Формула изобретения 1. Устройство для вырубки деталей из поло соврго материала, содержащее пресс, комплект резаков, установленный у пресса с одной из его сторон стол, лист для размещения стопы полос и ее транспортировки, приводимый в движение в горизонтальной плоскости прижимным валком и опорным валком, вал которого кинематическ связан с приводом о;т личающееся тем, что, с целью повышения производительности процесса вырубки, устройство снабжено дополнительными установленными у пресса с другой сторрны столом, листом для размещения стопы полос и ее транспортировки, приводимым в вдиженйе в горизонтальной плоскости прижимным валком-и опорным валком, :вал которого кинематачески связан с приводом, каж|9 1Й из стояов установлен с возможностью вертикального перемещения и снабжен механизмом перемещения, выполненном в ввде силовых цилиндров, приводными роликами, взаимодействующими с нижней плоскостью листа, и направл9Ю1Щ1ми для перемещения листа, каждый из прижимных BahKOB установлен с возможностью перемещения в вертикальном направ лении и снабжен приводом, устройство также снабжено установленными по обе стороны пресса при помощи осей поворбтными в .икальной плоскости двуплсгнми рычагами и связанными с одйим из концов каждого двуплечего рычага дополнительными силовыми цилиндрами, а валы опорных роликов смонтированы на свободных конца двуплечих рычагов. ;2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что направляющие для перемещения листов выполнены в виде роликов, расположе1шых по обе стороны листов. 3 Устройство по п. 1, о т л и ч а ю щ ее с я тем, что .кинематическая связь каждого/ вала опорного валка с приводом осуществлена посредством двух входящих в зацепление друг с другом щестерен, одна из которых установлена на валу, а другая - на оси двуплечего рычага, и цепной передачи. 4.Устройство по п. 1, о т л и ч а ю щ ее с я . тем, что каждый из валков выполнен в виде двух дисков, расположенных симметрично относительно продольной оси листов. 5.Устройство по п. 1 и 4, о т л и ч а ю щ е е с я тем, что привод перемещения прижимного валка выполнен в виде двух силовых цилиндров, каждаш из которых связан с одним из дисков. 6.Устройство по п. 1, о т л и ч а ю щ е е с я тем, что на каждом из валов опорных валков между дисками установлены опорные ролики, взаимодействующие с нижней лоскостью листа. Источники информации, принятые во внимание при экспертизе . Заявка N : 2773147/25-27, кл. В 21 D 43/00, В 30 В 11/30, В 29 Н 3/06, 28,05.79.

ч I

Авторы

Даты

1981-10-07—Публикация

1980-01-15—Подача