. (54) ШТАМП ДЛЯ СХЕМНОЙ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой пресс для штамповки с кручением | 1981 |

|

SU996227A1 |

| ПРЕСС | 2001 |

|

RU2193969C2 |

| ГИДРОВИНТОВОЙ БЕСПОЛЗУННЫЙ ПРЕСС-МОЛОТ ДЛЯ ВИНТОВОЙ ШТАМПОВКИ | 2006 |

|

RU2343074C2 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| Винтовой пресс для штамповки с кручением | 1981 |

|

SU1000288A1 |

| Инструмент для осадки с кручением | 1982 |

|

SU1044405A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| ШТАМП ДЛЯ ТИКСОШТАМПОВКИ КРУПНОГАБАРИТНЫХ ПОРШНЕЙ | 2014 |

|

RU2573163C1 |

| Винтовой пресс для штамповки с кручением | 1982 |

|

SU1058793A1 |

| Гидравлический пресс | 1981 |

|

SU1234214A1 |

1

Изобретение относится к кузнечнсгштамповочному производству, точнее к штампам, предназначенньм для получения круглых в плане поковок щтамповкрй методом осадки с кручением.

Известен штамп для объемной штамповки, содержащий верхнюю плиту с установленной на ней верхней полуматрицей, а такженижнюю плиту с установленной на ней нижней полуматрицей. Штамп может быть использован дпя получения круглых в плане поковок TI

Однако для штамповки на нем поковок с тонким диском требуются значительные усилия, а на штамп действуют высокие контактные нагрузки. В связи с тем, что инструмент в таком штампе ие вращается, он не может быть использован для штамповки методом оеад, ки с кручением.

Известна также конструкция штампа для осадки с кручением, в котором вращение инструмента обеспечивается

С помощью винтовой несамсУтормозящейся пары, состоящей из винта и гайки 2 .

Однако данная конструкция штампа не обеспечивает технологически заданное соотношение скоростей поступательного и вращательного движений инструмента, при котором достигается оптимальное снижение контактных нагрузок на инструмент, а следова10тельно, и повьшгени стойкости штампов.

Цель изобретения - повьш1ение стой кости штампов за счет снижения контактных давлений на инструмент.

Заданная цель достигается тем,

15 что штамп снабжен смонтированной в верхней плите подвижной плитой, в которой установлена гайка, взаимодействующая с винтом, верхний конец которого шарнирно связан с верхней

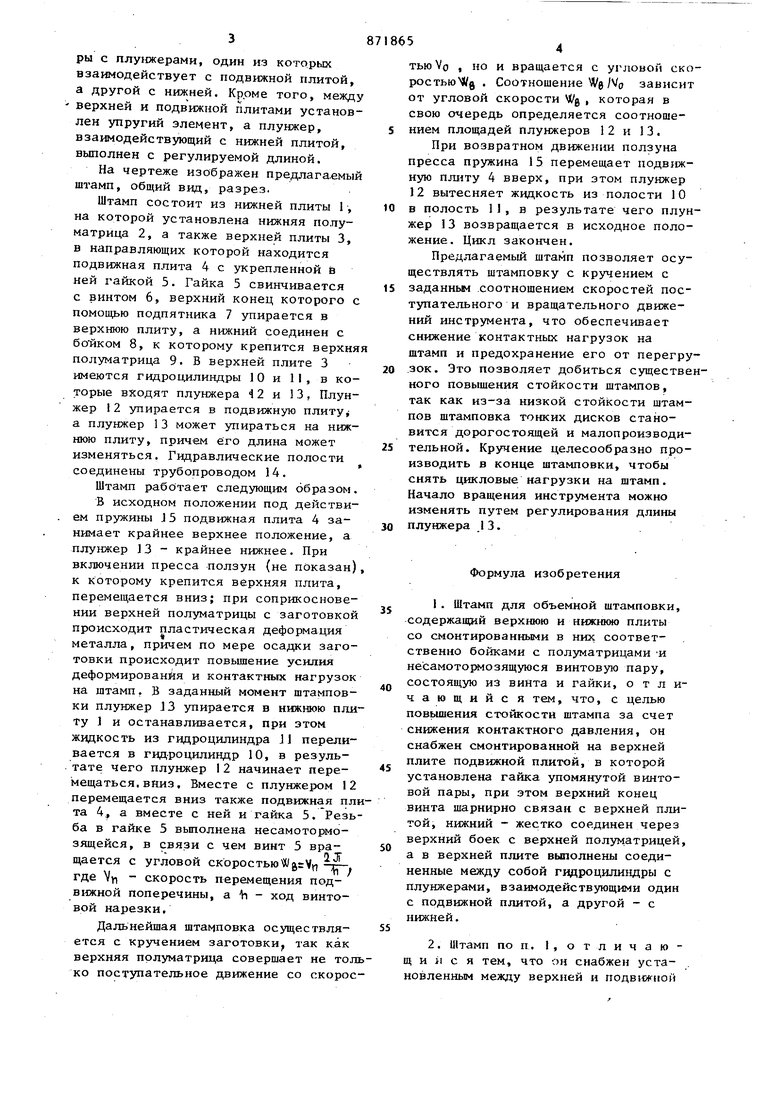

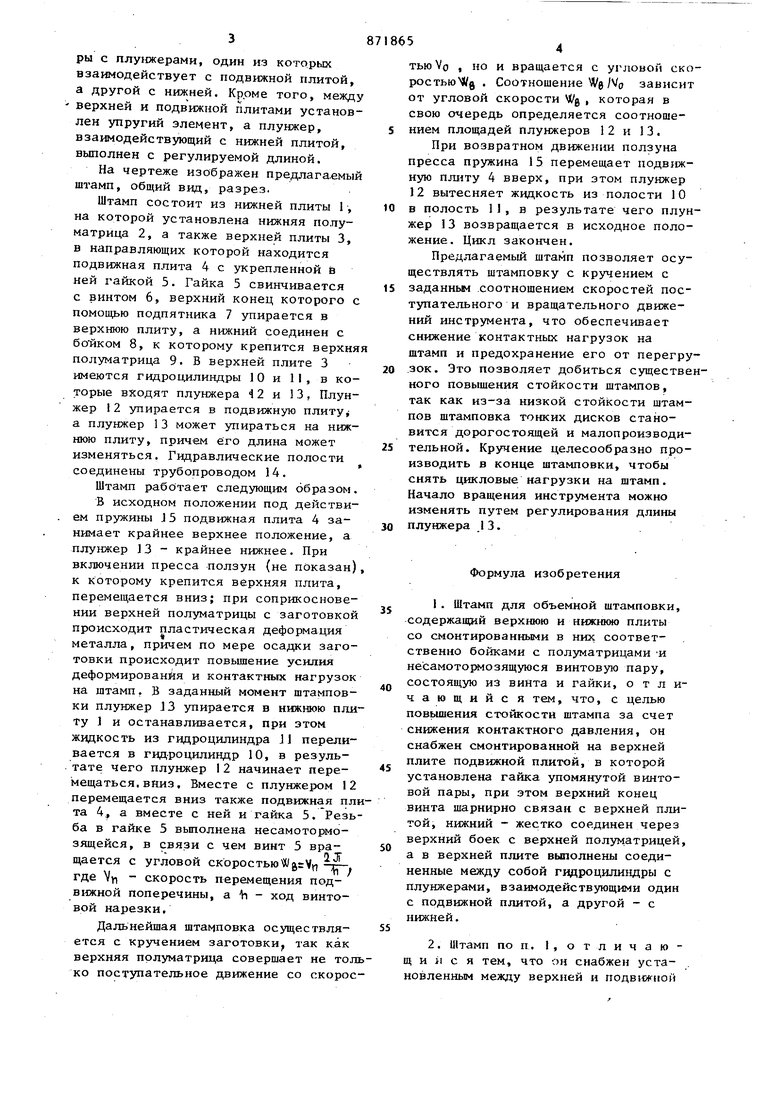

20 плитой, а нижний - жестко соединен через боек с верхней попуматрицей, причем в верхней плите выполнены соединенные между собой гидроцилиндры с ллу1 жерами, один из которых взаимодействует с подвижной плитой, а другой с нижней. Кроме того, между верхней и подвижной плитами установлен упругий элемент, а плунжер, взаимодействующий с нижней плитой, вьтолнен с регулируемой длиной. На чертеже изображен предлагаемый штамп, общий вид, разрез. Штамп состоит из нижней плиты 1, на которой установлена нижняя полуматрица 2, а также верхней плиты 3, в направляющих которой находится подвижная плита 4 с укрепленной в ней гайкой 5. Гайка 5 свинчивается с винтом 6, верхний конец которого с помощью подпятника 7 упирается в верхнюю плиту, а нижний соединен с бойком 8, к которому крепится верхня полуматрица 9. В верхней плите 3 имеются гидроцилиндры 10 и II, в которые входят плунжера 42 и 13, Плунжер 12 упирается в подвижную плиту а плунжер 13 может упираться на нижнюю плиту, причем его длина может изменяться. Гидравлические полости соединены трубопроводом 14, Штамп работает следующим образом В исходном положении под действием пружины J5 подвижная плита 4 занимает крайнее верхнее положение, а плунжер 13 - крайнее нижнее. При включении пресса ползун (не показан к которому крепится верхняя плита, перемещается вниз; при соприкосновении верхней полуматрицы с заготовкой происходит пластическая деформация металла, причем по мере осадки заготовки происходит повышение усилия деформирования и контактных нагрузок на штамп. В заданный момент штамповки плунжер J3 упирается в нижнюю пли ту 1 и останавливается, при этом жидкость из гидроцилиндра Л переливается в гид-роцилиндр 10, в результате чего плунжер I2 начинает перемещаться, вниз. Вместе с плунжером 1 перемещается вниз также подвижная пл та 4, а вместе с ней и гайка 5. Резь ба в гайке 5 выполнена несамотормозящейся, в связи с чем винт 5 вра0 ТГ щается с угловой скоростьюWgrVn u- где Vvi - скорость перемещения подвижной поперечины, а In - ход винтовой нарезки. Дальнейшая штамповка осуществляется с кручением заготовки так как верхняя прлуматрица совершает не то ко поступательное движение со скоро тью Vo , но и вращается с угловой скоростью 1/д . Соотношение VVg/Vo зависит т угловой скорости Wg, которая в свою очередь определяется соотношением площадей плунжеров 12 и 13. При возвратном движе}1ии ползуна пресса пружина 15 перемещает подвижную плиту 4 вверх, при этом плунжер 12 вытесняет жидкость из полости 10 в полость 11, в результате чего плунжер 13 возвращается в исходное положение. Цикл закончен. Предлагаемый штамп позволяет осуществлять штамповку с кручением с заданньм .соотношением скоростей поступательного и вращательного движений инструмента, что обеспечивает снижение контактных нагрузок на штамп и предохранение его от перегру.зок. Это позволяет добиться существенного повышения стойкости штампов, так как из-за низкой стойкости штампов штамповка тонких дисков становится дорогостоящей и малопроизводительной. Кручение целесообразно производить в конце штамповки, чтобы снять цикловые нагрузки на штамп. Начало вращения инструмента можно изменять путем регулирования длины плунжера 13. Формула изобретения 1.Штамп для объемной штамповки, содержащий верхнюю и нижнюю плиты со смонтированными в них соответственно бойками с полуматрицами И несамото1 4озящуюся винтовую пару, состоящую из винта и гайки, отличающийся тем, что, с целью повышения стойкости штампа за счет снижения контактного давления, он снабжен смонтированной на верхней плите подвижной плитой, в которой установлена гайка упомянутой винтовой пары, при этом верхний конец винта шарнирно связан с верхней плитой, нижний - жестко соединен через верхний боек с верхней полуматрицей, а в верхней плите выполнены соединенные между собой гедроциливдры с плунжерами, взаимодействующими один с подвижной плитой, а другой - с нижней. 2.Штамп по п. 1, отличающ и ii с я тем, что он снабжен уста- . новленным между верхней и подвижной

Авторы

Даты

1981-10-15—Публикация

1979-11-14—Подача