(54) СТАНОК ДЛЯ ЗАКАТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Револьверная головка | 1974 |

|

SU531661A1 |

| МАШИНА ДЛЯ СШИВАНИЯ МАТОВ ДЕРЕВЯННЫХ СКЛАДНЫХяш,иков | 1969 |

|

SU251806A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Устройство для закатки изделий | 1973 |

|

SU479538A1 |

| Станок для обжима фильтра металлическими кольцами | 1974 |

|

SU504596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

1

Изобретение относится к обработке металлов давлением, а именно к станкам для закатки изделий..

Известен станок для закатки изделий, содержащий установленные на станине верхнюю и приводную нижнюю планшайбы, а также закатную головку с роликом на оси 1J,

Недостатком известного станка является невысокое качество готового изделия.

Цель изобретения - повышение качества готового изделия.

Указанная цель достигается за счет того, что станок для закатки изделий, содержаший установленные на станине верхнюю и приводную нижнюю планшайбы, а также закатную головку с давильным роликом на валу-шестерне, снабжен размеш,енным на станине приводным копиром, выполненным в виде двух соосно расположенных кулачков, выступь которых смешены односительно друг друга, а закатная головка выполнена в виде двуплечего рычага с опорным роликом, а также смонтированной на нем подпружиненной и взаимодействующей с валом-шестерней давильного ролика закатной головки зубчатой рейки с роликом, при этом ролйк зубчатой рейки и опорный ролик

рычага установлены с возможностью взаимодействия с кулачками копира, а давильный ролик установлен на валу-шестерне эксцентрично.

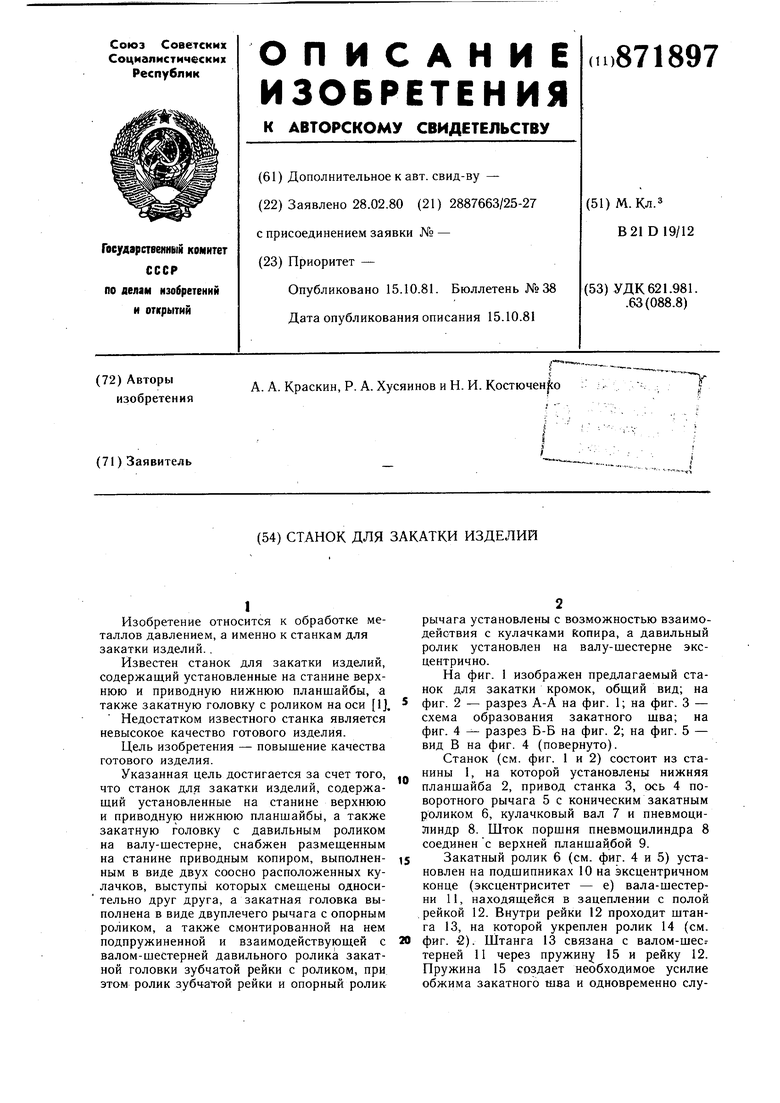

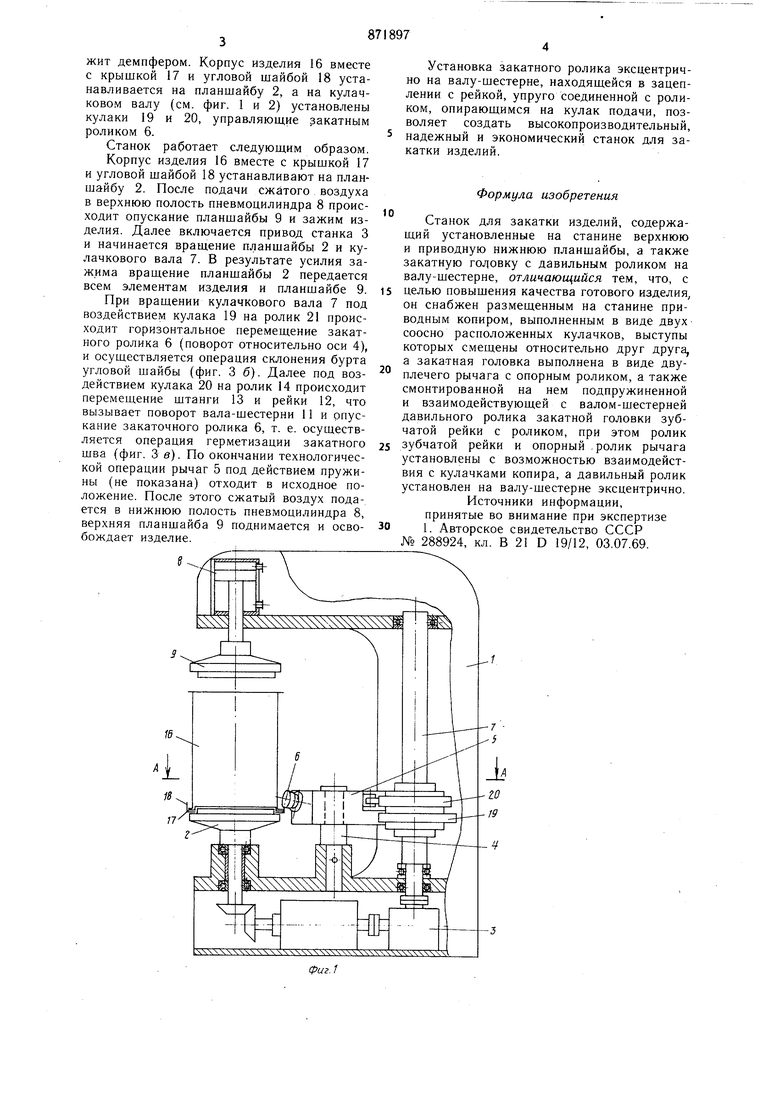

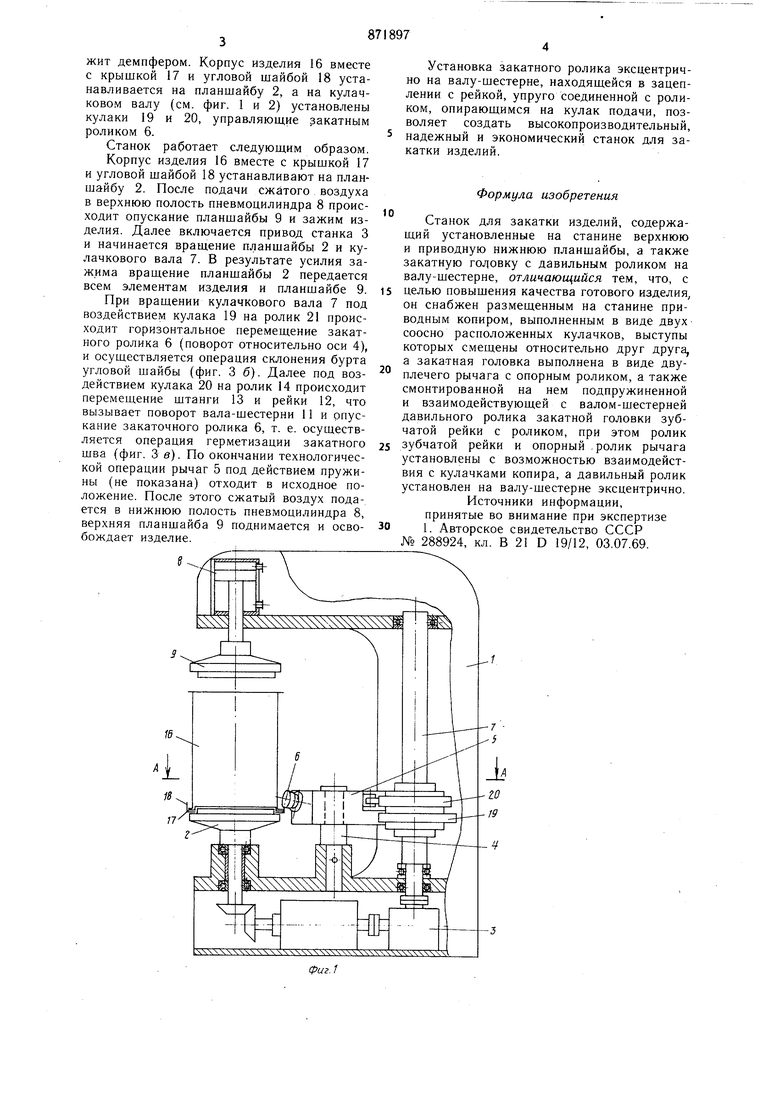

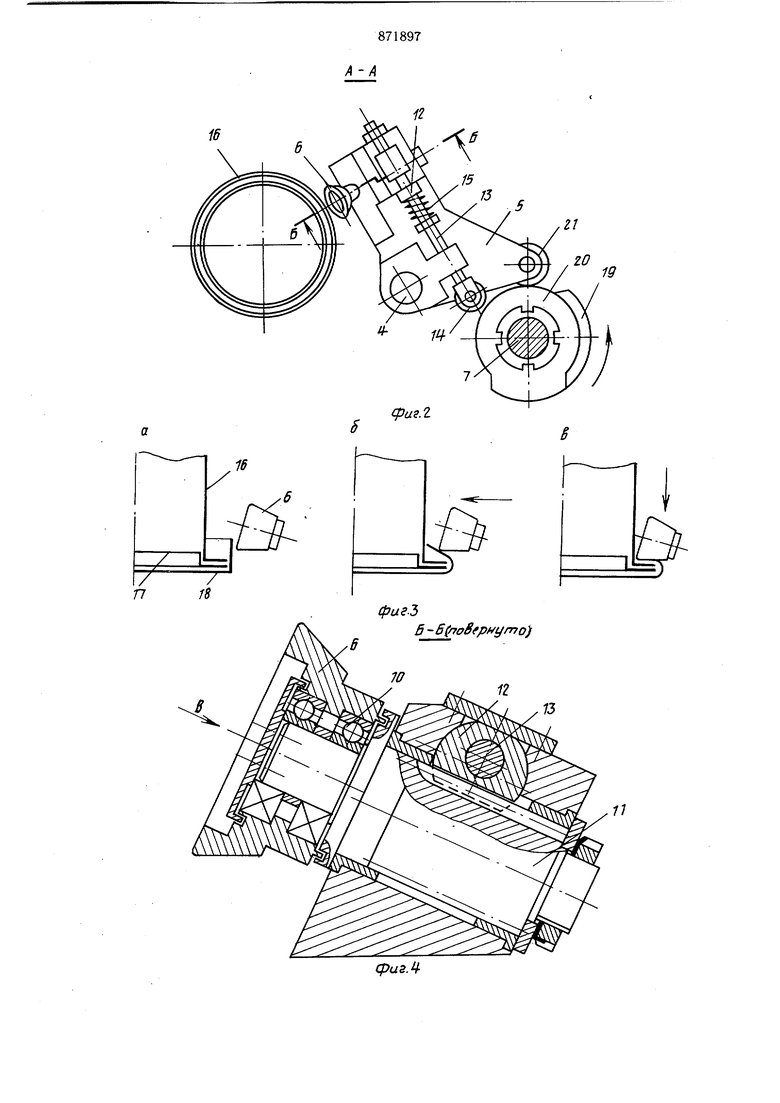

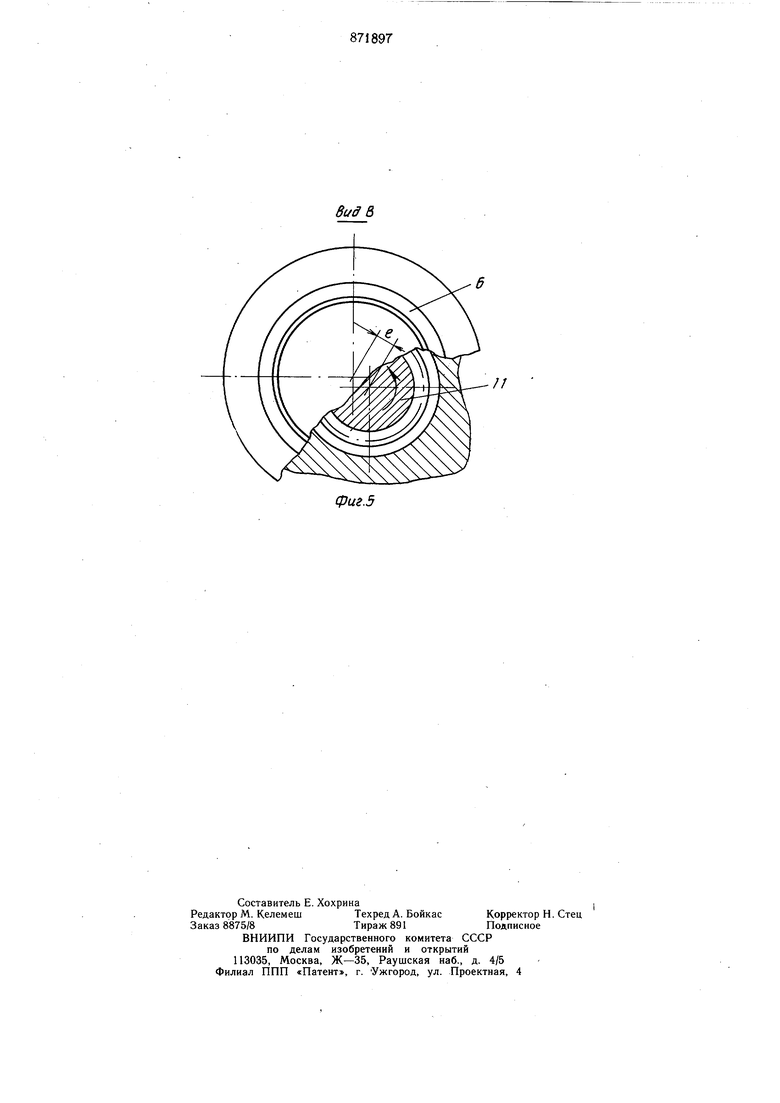

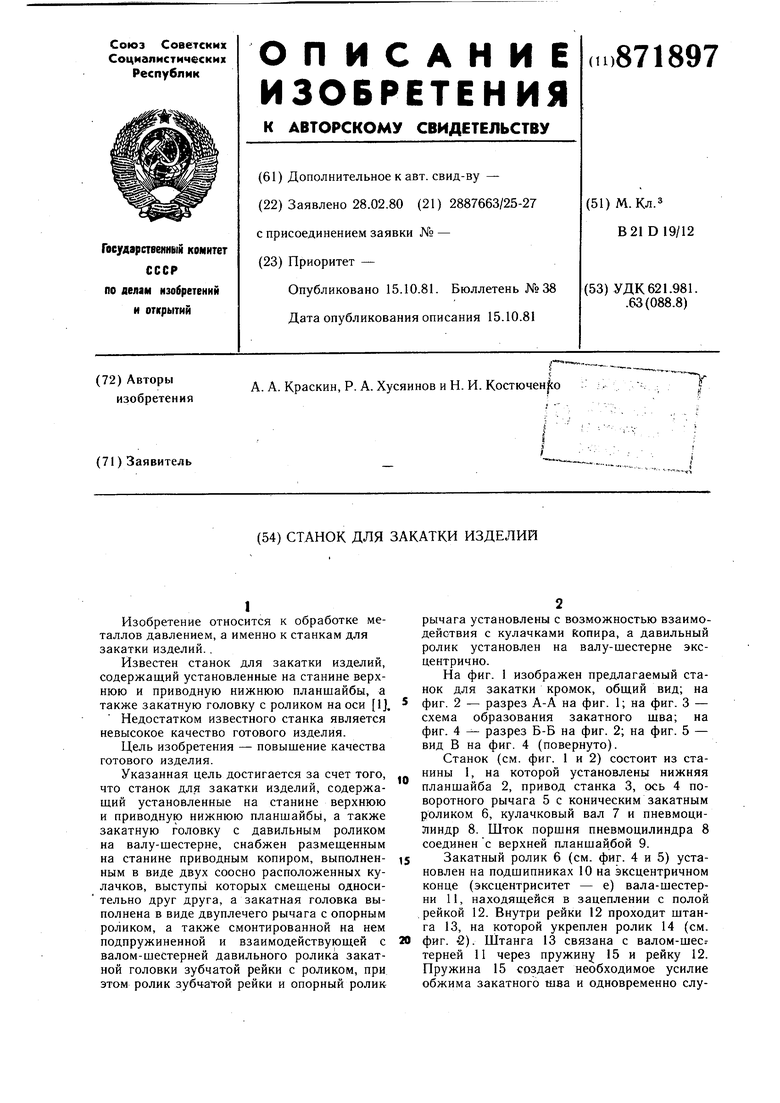

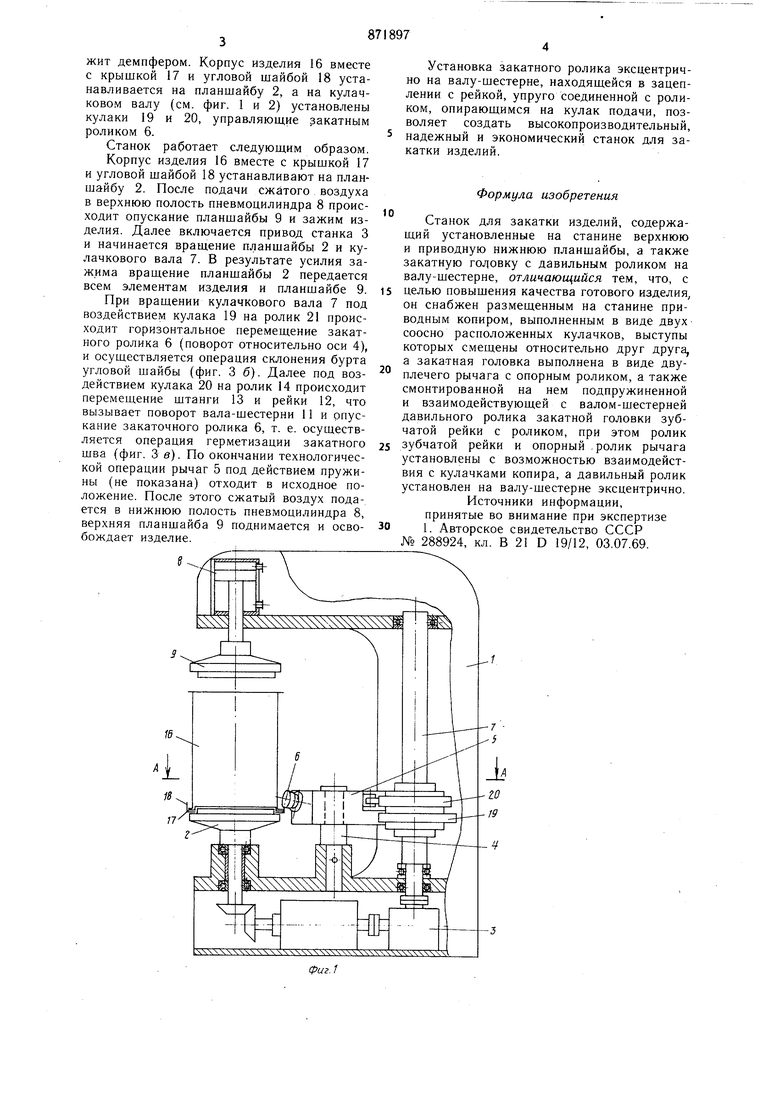

На фиг. 1 изображен предлагаемый станок для закатки кромок, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема образования закатного щва; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - вид В на фиг. 4 (повернуто).

Станок (см. фиг. 1 и 2) состоит из станины 1, на которой установлены нижняя

10 планшайба 2, привод станка 3, ось 4 поворотного рычага 5 с коническим закатным роликом 6, кулачковый вал 7 и пневмоцизтиндр 8. Шток поршня пневмоцилиндра 8 соединен с верхней планшайбой 9.

Закатный ролик 6 (см. фиг. 4 и 5) уста15новлен на подшипниках 10 на эксцентричном конце (эксцентриситет - е) вала-шестерни 11, находящейся в зацеплении с полой .рейкой 12. Внутри рейки 12 проходит штанга 13, на которой укреплен ролик 14 (см. фиг. -2). Штанга 13 связана с валом-шес

20 терней 11 через пружину 15 и рейку 12. Пружина 15 создает необходимое усилие обжима закатного шва и одновременно служит демпфером. Корпус изделия 16 вместе с крышкой 17 и угловой шайбой 18 устанавливается на планшайбу 2, а на кулачковом валу (см. фиг. 1 и 2) установлены кулаки 19 и 20, управляюш,ие закатным роликом 6. Станок работает следующим образом. Корпус изделия 16 вместе с крышкой 17 и угловой шайбой 18 устанавливают на планшайбу 2. После подачи сжатого воздуха в верхнюю полость пневмоцилиндра 8 происходит опускание планшайбы 9 и зажим изделия. Далее включается привод станка 3 и начинается вращение планшайбы 2 и кулачкового вала 7. В результате усилия зажима вращение планшайбы 2 передается всем элементам изделия и планшайбе 9. При вращении кулачкового вала 7 под воздействием кулака 19 на ролик 21 происходит горизонтальное перемещение закатного ролика 6 (поворот относительно оси 4), и осуществляется операция склонения бурта угловой шайбы (фиг. 3 б). Далее под воздействием кулака 20 на ролик 14 происходит перемещение штанги 13 и рейки 12, что вызывает поворот вала-шестерни 11 и опускание закаточного ролика 6, т. е. осуществляется операция герметизации закатного шва (фиг. 3 в). По окончании технологической операции рычаг 5 под действием пружины (не показана) отходит в исходное положение. После этого сжатый воздух подается в нижнюю полость пневмоцилиндра 8, верхняя планшайба 9 поднимается и освобождает изделие. Установка закатного ролика эксцентрично на валу-шестерне, находящейся в зацеплении с рейкой, упруго соединенной с роликом, опирающимся на кулак подачи, позволяет создать высокопроизводительный, надежный и экономический станок для закатки изделий. Формула изобретения Станок для закатки изделий, содержащий установленные на станине верхнюю и приводную нижнюю планшайбы, а также закатную головку с давильным роликом на валу-щестерне, отличающийся тем, что, с целью повыщения качества готового изделия, он снабжен размещенным на станине приводным копиром, выполненным в виде двух соосно расположенных кулачков, выступы которых смещены относительно друг друга, а закатная головка выполнена в виде двуплечего рычага с опорным роликом, а также смонтированной на нем подпружиненной и взаимодействующей с валом-щестерней давильного ролика закатной головки зубчатой рейки с роликом, при этом ролик зубчатой рейки и опорный .ролик рычага установлены с возможностью взаимодействия с кулачками копира, а давильный ролик установлен на валу-щестерне эксцентрично. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 288924, кл. В 21 D 19/12, 03.07.69.

16

сраг.2.

/ -

//

77Г8

B-B oSfpf ymo)

13

сригЛ

Авторы

Даты

1981-10-15—Публикация

1980-02-28—Подача