(54) СТАНОК ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЧНЫХ

ДНИЩ НА КОНЦАХ ТРУБЧАТЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления герметичных днищ на концах трубчатых заготовок | 1990 |

|

SU1803237A1 |

| Инструмент для горячего пластического деформирования трубчатых заготовок | 1976 |

|

SU596338A1 |

| Узел инструмента для горячей обкатки концов трубчатых заготовок ЭКНА-3 | 1990 |

|

SU1816527A1 |

| Машина для обкатки трубчатых за-гОТОВОК | 1978 |

|

SU795653A1 |

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Способ изготовления сварных изделий преимущественно баллонов | 1980 |

|

SU863102A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЖИДКИМ МЕТАЛЛОМ КОМПОЗИТНЫХ ВАЛКОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2286229C2 |

| Способ изготовления трубчатойзАгОТОВКи ВыВОРОТОМ | 1979 |

|

SU837478A1 |

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Способ получения внутренней горловины на конце трубчатой заготовки | 1979 |

|

SU871937A1 |

I

Изобретение относится к обработк;е металлов давлением, а именно к обжиму труб.

Известен станок для получения герметичных днищ, содержащий секционную матрицу с изолированными прокладками между секциями, соединенную с источником питания током, а также механизм вращения и осевой подачи заготовки. Для ус транения перегрева концевой ча:сти в зоне максимального внутреннего диаметра матрицы уст.ановлены специальные проводники, удлиняющие путь прохождения тока в направлении носовой части. Вследствие этого основная зона нагрева в матрице расположена в зоне первоначального контакта трубы с матрицей р j.

Однако известный стгшок имеет следующий недостаток. Вследствие ограничения прохождения тока в концевую часть заготовки возможен недостаточный прогрев ее, особенно при формообразовании тонкостенных загото

век в связи с быстрой теплоотдачей. Недостаточный прогрев приводит к снижению качества заварки конца.

Для устранения этого дефекта применяют подачу сжатого воздуха или кислорода в место стыка, В результате этого перед смыканием стенок поверхность заготовки очищается от окислов, повышается температура в месте стыка и достигается некоторое.повышение качества заварки. Однако величина брака в связи с некачественной заваркой днища все же высокая.

Целью изобретения является повьшение качества заварки днищ.

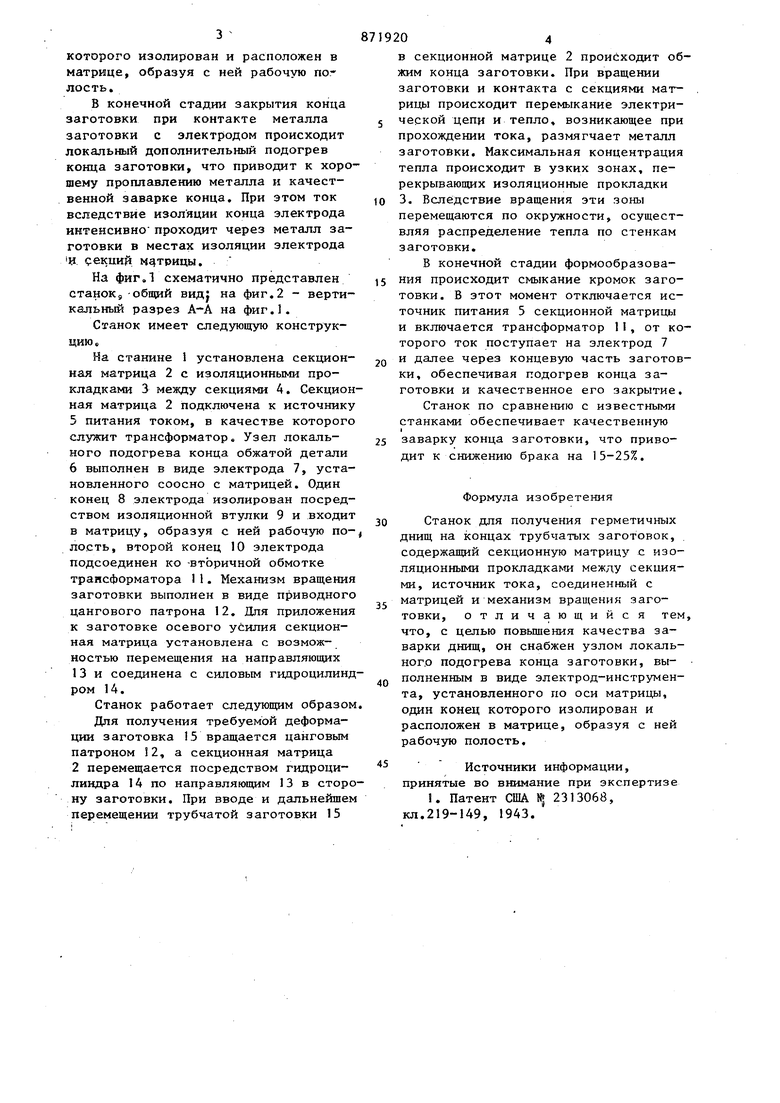

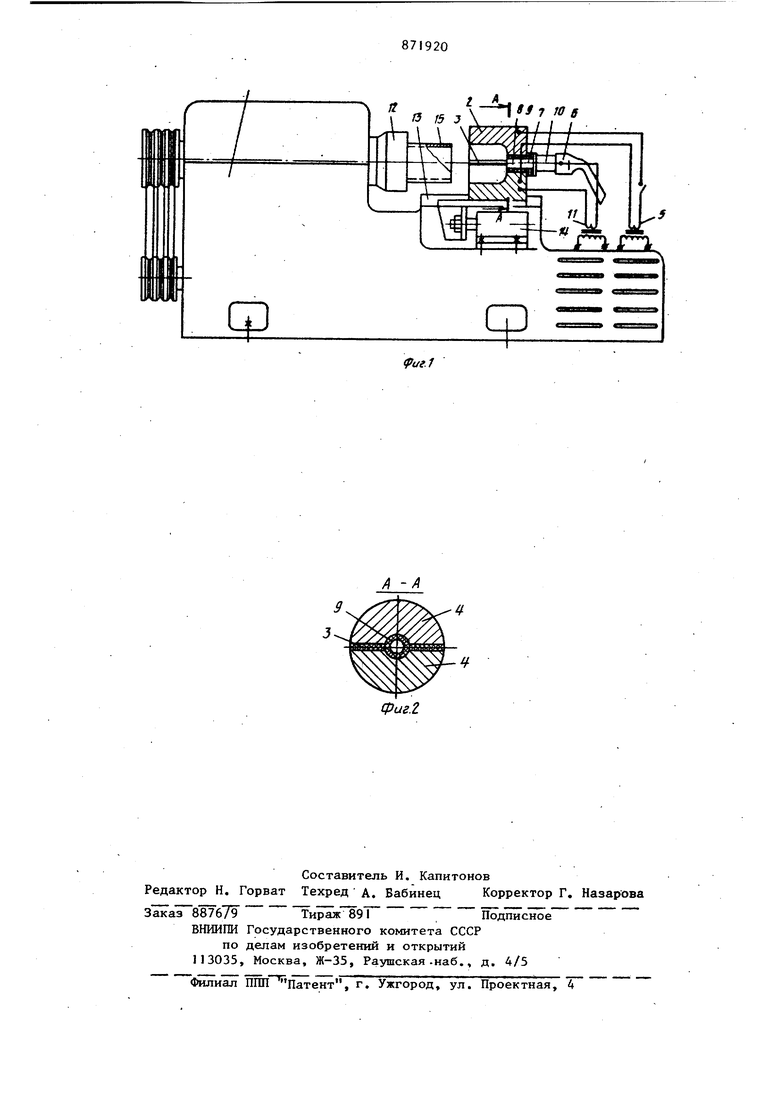

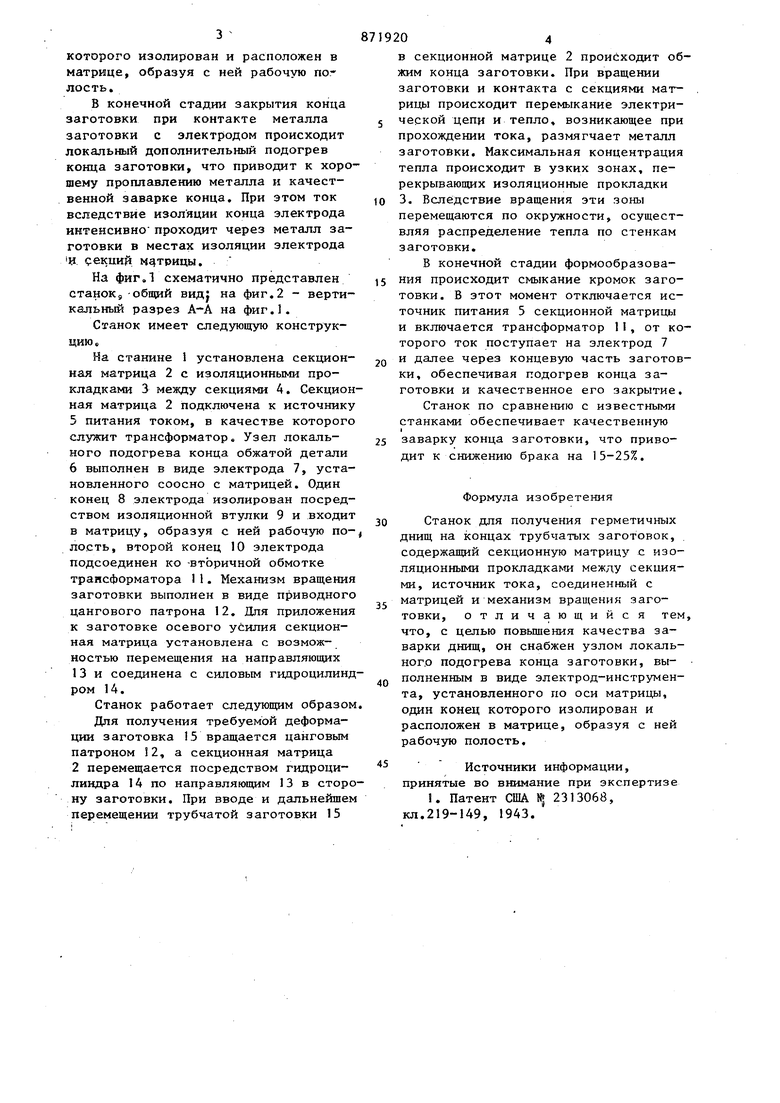

Поставленная цель достигается тем, что станок, содержащий аекционнзто матрицу с изоляционными прокладками между секциями, источник питания током матрицы и механизм вращения заготовки, снабжен узлом локального подогрева конца заготовки, выполненным в виде инструмент-электрода, установленного по оси матрицы, один конец которого изолирован и расположен в матрице, образуя с ней рабочую по.лость. В конечной стадии закрытия конца заготовки при контакте металла заготовки с электродом происходит локальный дополнительный подогрев конца заготовки, что приводит к хоро шему проплавлению металла и качественной заварке конца. При этом ток вследствие изоляции конца электрода интенсивно проходит через металл заготовки в местах изоляции электрода И секций матрицы. На фигЛ схематично представлен станокJ-общий вид на фиг.2 - вертикальный разрез А-А на фиг.. Станок имеет следующую конструкцию , На станине 1 установлена секционная матрица 2 с изоляционными прокладками 3 между секциями 4. Секцион ная матрица 2 подключена к источнику 5питания током, в качестве которого служит трансформатор. Узел локального подогрева конца обжатой детали 6выполнен в виде электрода 7, установленного соосно с матрицей. Один конец 8 электрода изолирован посредством изоляционной втулки 9 и входит в матрицу, образуя с ней рабочую полость, второй конец 10 электрода подсоединен ко -вторичной обмотке трансформатора 11. Механизм вращения заготовки выполнен в виде приводного цангового патрона 12. Дпя приложения к заготовке осевого усилия секционная матрица установлена с возможностью перемещения на направляющих 13 и соединена с силовым гидроцилинд ром 14. Станок работает следующим образом Для получения требуемой деформации заготовка 15 вращается цанговым патроном 2, а секционная матрица 2 перемещается посредством гидроцилиндра 14 по направляющим 13 в стор ну заготовки. При вводе и дальнейшем перемещении трубчатой заготовки 15 04 в секционной матрице 2 происходит обжим конца заготовки. При вращении заготовки и контакта с секциями матрицы происходит перемыкание электрической цепи и тепло, возникающее при прохождении тока, размягчает металл заготовки. Максимальная концентрация тепла происходит в узких зонах, перекрывающих изоляционные прокладки 3. Вследствие вращения эти зоны перемещаются по окружности, осуществляя распределение тепла по стенкам заготовки. В конечной стадии формообразования происходит смыкание кромок заготовки. В этот момент отключается источник питания 5 секционной матрицы и включается трансформатор 11, от которого ток поступает на электрод 7 и далее через концевую часть заготовки, обеспечивая подогрев конца заготовки и качественное его закрытие. Станок по сравнению с известными станками обеспечивает качественную I заварку конца заготовки, что приводит к снижению брака на 15-25%. Формула изобретения Станок для получения герметичных днищ на концах трубчатых заготовок, содержащий секционную матрицу с изоляционными прокладкаьти между секциями, источник тока, соединенный с матрицей и механизм вращения заготовки, отличающийся тем, что, с целью повьшения качества заварки днищ, он снабжен узлом локального подогрева конца заготовки, выполненным в виде электрод-инструмента, установленного по оси матрицы, один конец которого изолирован и расположен в матрице, образуя с ней рабочую полость. Источники информации, принятые во внимание при экспертизе 1. Патент США Ц 2313068, кл.219-149, 1943. Г5 J Ьм

риг.1

Авторы

Даты

1981-10-15—Публикация

1980-01-31—Подача