Изобретение относится к металлургии и предназначено для подачи металла в кристаллизатор установок непрерывной разливки металлов.

Известно устройство для заливки металла в кристаллизатор, содержащее разливочный ковш и закрепленный под ним приемный стакан с разливочными отверстиями. В данном устройстве приемный стакан жестко закреплен на ковше, а разливочные отверстия выполнены в виде щелей под углом 10-20° к вертикали с отношением их суммарной площади сечения к площади сечения подводящего сопла равным 0,7-0,9. Недостатком известного устройства является необходимость точной центровки стакана относительно кристаллизатора, что в условиях разливочного участка весьма затруднительно. Кроме того, это устройство не обладает универсальностью, т.е. оно пригодно для разливки слитков лишь определенного сечения. При разливке слитков другого сечения необходима замена всего устройства на соответствующее весовой скорости заливки для слитка данного сечения, что требует времени. Кроме того, узел

крепления сопла ковшу, работзюа ий в экспериментальных условиях, может быстро выходить из строя. Точно также быстро выйдет из строя сменное я нище стакана, причем заменить одно днище не удается, т.к. под воздействием металла оно приварится к корпусу стакана.

Наиболее близким к изобретению является устройство для подачи металла в кристаллизатор, выполненный в форме чаши с цилиндрическими разливочными каналами в днище, расположенными равномерно по окружности, при этом оси каналов параллельны оси чаши. Данное устройство позволяет уменьшить кинематическую энергию струи металла, снизив тем самым высоту циркуляционных потоков в технологической емкости, ускорив процесс кристаллизации слитка, Но в данном устройстве не учитывается изменение скорости литья металла (площадь сечения разливочных отверстий) и оптимальное расположение окружностей, по которым предусмотрены разливочные отверстия, что может привести к нестабильности процесса литья, снижению качества слитка.

Ч

VJ

О О

ю

Цель изобретения - повышение качества слитка путем повышения стабильности процесса литья.

Поставленная цель достигается тем, что о устройстве для подачи металла в кристал- лизатор, выполненном в форме чаши с цилиндрическими разливочными каналами в днище, расположенными равномерно по окружности, при этом оси каналов параллельны оси чаши, радиус окружности составляет 0,6-0.8 радиуса днища, а суммарная площадь сечения каналов - 0,05-0,15 площади сечения рабочей полости кристаллизатора.

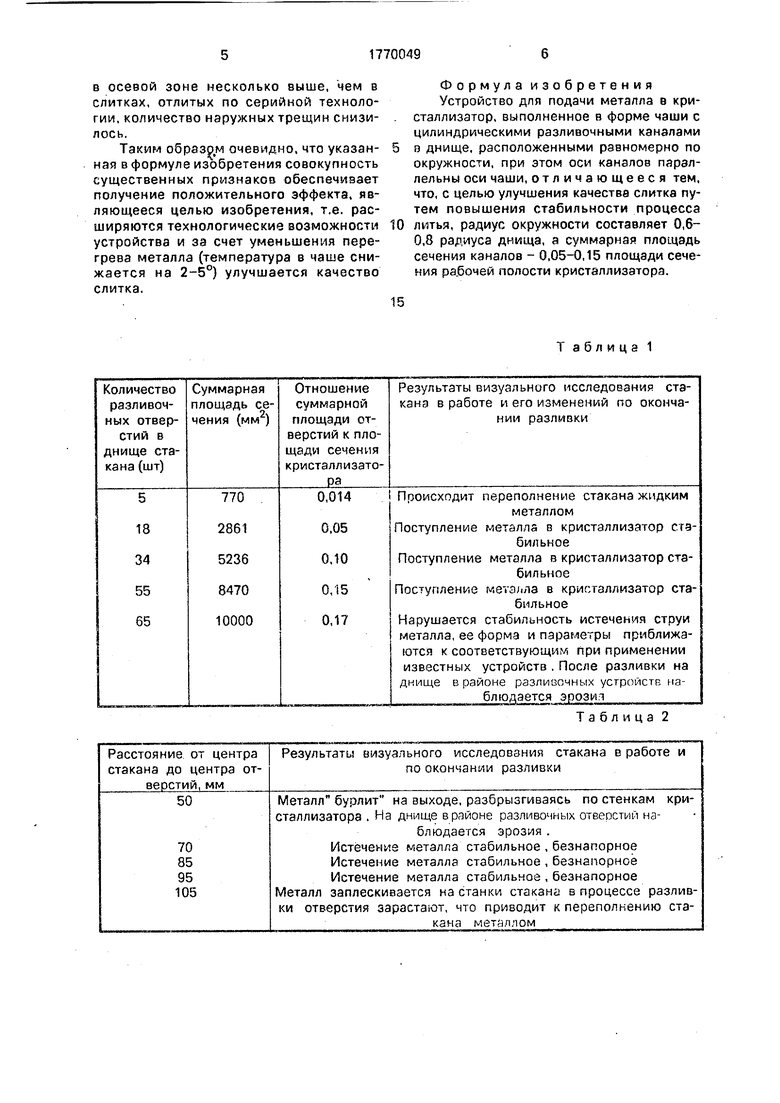

На фиг. 1 изображен кристаллизатор МПНЛЗ с установленным над ним ковшом и устройством для заливки металла в кристаллизатор; на фиг.2 - поперечный разрез по стакану устройства для заливки металла в кристаллизатор.

Устройство для заливки металла в кри- сталлизатор содержит чашу 1 с разливочными отверстиями 2, выполненными в днище, бандаж 3, по периметру которого закреплены опоры переменной длины 4, асбестовое уплотнение 5, размещенное под разливом- ным ковшом 6, в котором установлен стопор 7, а также водоохлаждаемый кристаллизатор 8 и выпускное отверстие 9 в разливочном ковше 6.

Устройство для заливки металла в кри- сталлизатор работает следующим образом.

При поднятии стопора 7 металл, находящийся а разливочном ковше 6. через выпускное отверстие 9 попадает в чашу 1 устройства для заливки металла в кристал- лизатор, состыкованного с разливочным ковшом б через асбестовое уплотнение 5 и установленного над кристаллизатором 8 на опорах переменной длины 4. Из чаши 1 металл через разливочные отверстия 2 истека- ет в кристаллизатор.

При этом скорость истечения металла по сравнению с вышеописанными устройствами резко понижена, глубина струи металла также, что приводит к улучшению качества непрерывнолитого слитка. Чаша устройства при изменении сечения отливаемого слитка легко заменяется на необходимую.

На опытном заводе НИИПТмаш были проведены испытания устройства для заливки металла в кристаллизатор. Стакан устройства для подвода металла в кристаллизатор с разливочными отверстиями в днище (рисунок) выполнен в форме чаши от огнеупорного материала на основе плавленного кварца с толщиной стенок 25мм и днище 30 мм. Высота устройства (чаши) составляла 220-250 мм, а ее внутренний диаметр у верхнего торца и у днища соответственно 250 и 230 мм. Диаметр разливочных отверстий в днище устройства составлял 12-14 мм. Такие отверстия в производственных условиях не зарастают при разливке до трех тонн металла. Длина опор выбиралась из расчета, чтобы расстояние от днища устройства до верхнего торца кристаллизатора было не более 50 мм с целью снижения вовлечения воздуха заливаемой струей металла, исключение тем самым вторичного окисления и безнапорного ввода металла в кристаллизатор.

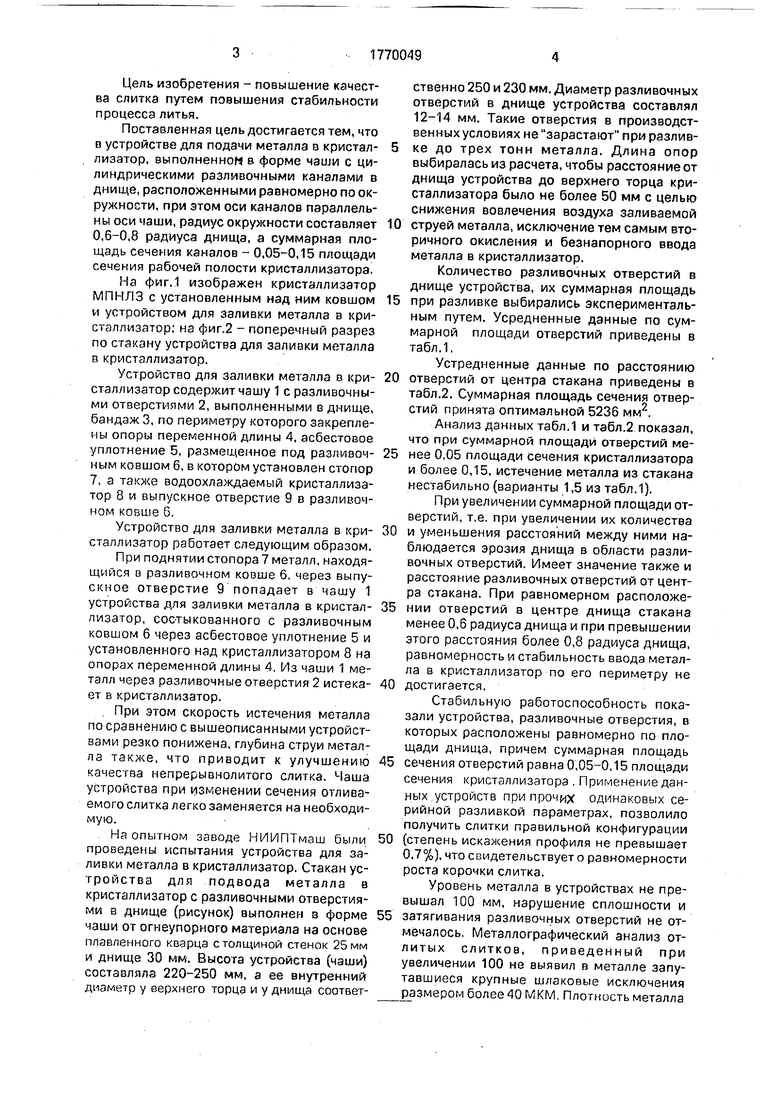

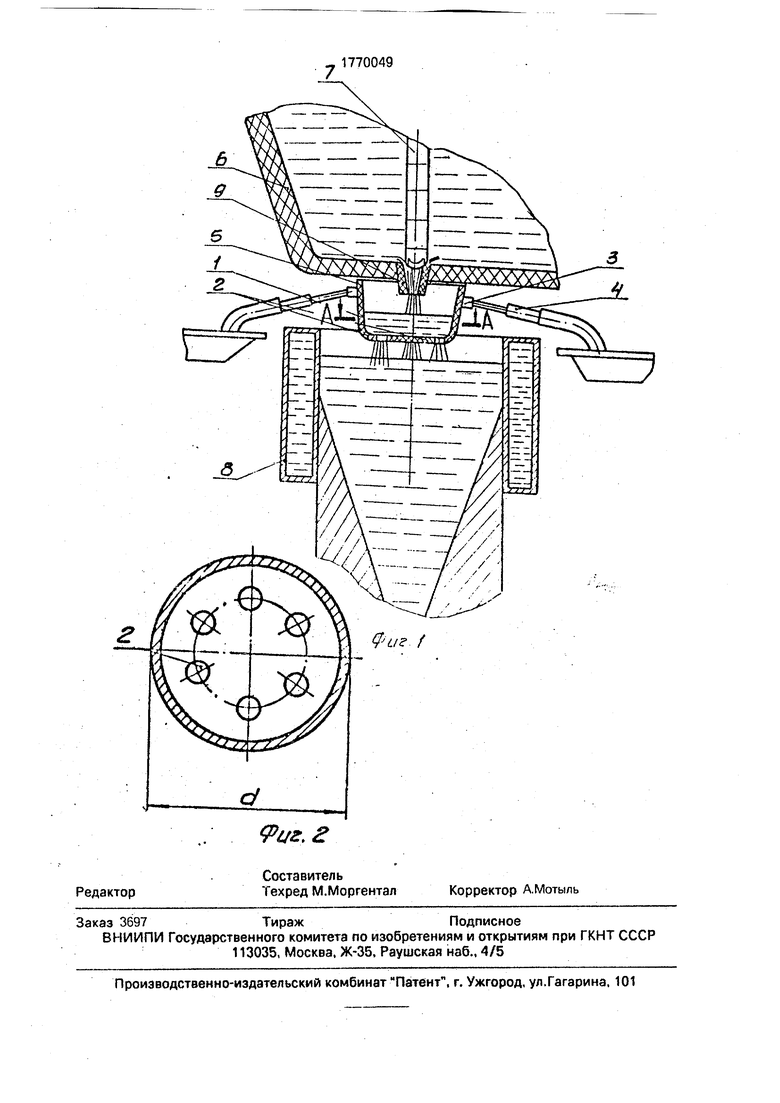

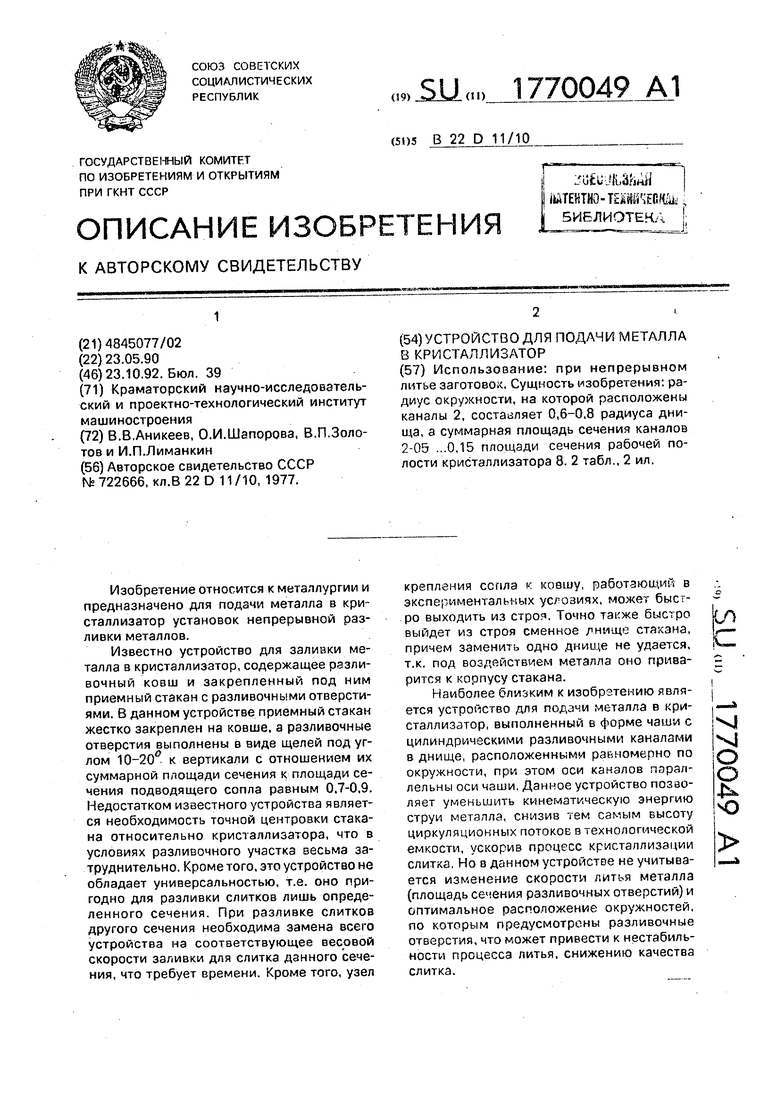

Количество разливочных отверстий в днище устройства, их суммарная площадь при разливке выбирались экспериментальным путем. Усредненные данные по суммарной площади отверстий приведены в табл.1.

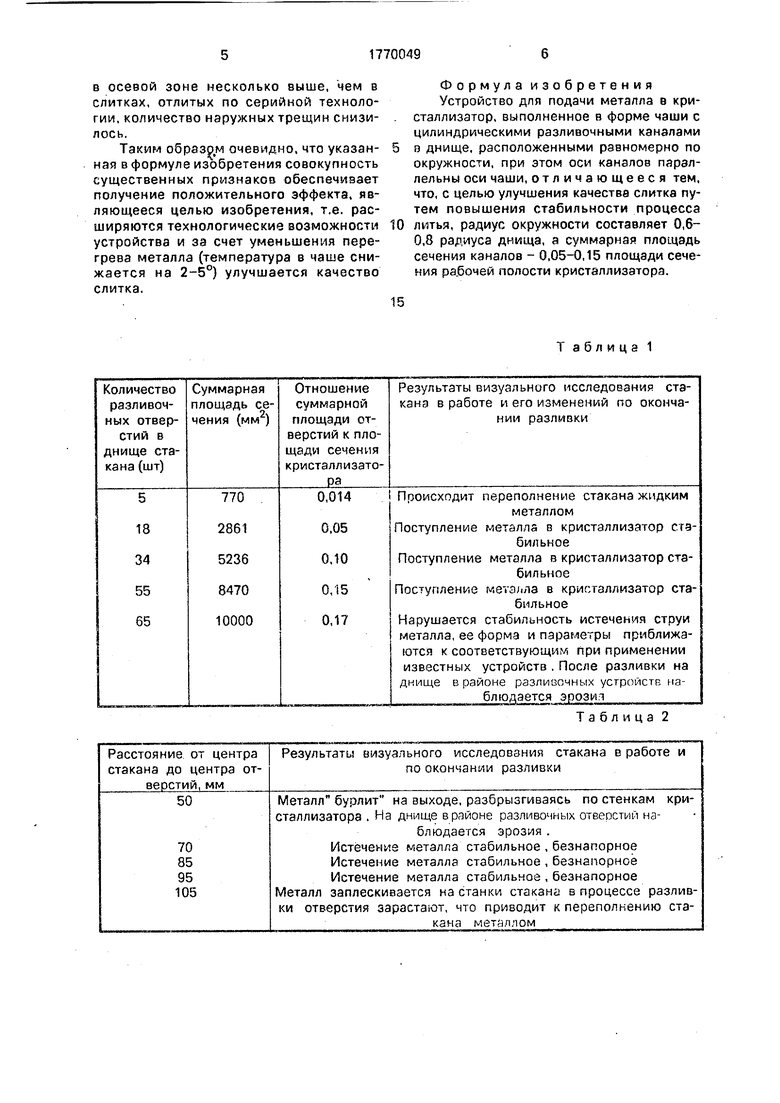

Устредненные данные по расстоянию отверстий от центра стакана приведены в табл.2. Суммарная площадь сечения отверстий принята оптимальной 5236 мм .

Анализ данных табл.1 и табл.2 показал, что при суммарной площади отверстий менее 0,05 площади сечения кристаллизатора и более 0,15, истечение металла из стакана нестабильно (варианты 1,5 из табл.1).

При увеличении суммарной площади отверстий, т.е. при увеличении их количества и уменьшения расстояний между ними наблюдается эрозия днища в области разливочных отверстий. Имеет значение также и расстояние разливочных отверстий от центра стакана. При равномерном расположении отверстий в центре днища стакана менее 0,6 радиуса днища и при превышении этого расстояния более 0,8 радиуса днища, равномерность и стабильность ввода металла в кристаллизатор по его периметру не достигается,

Стабильную работоспособность показали устройства, разливочные отверстия, в которых расположены равномерно по площади днища, причем суммарная площадь сечения отверстий равна 0,05-0,15 площади сечения кристаллизатора . Применение данных устройств при прочих одинаковых серийной разливкой параметрах, позволило получить слитки правильной конфигурации (степень искажения профиля не превышает 0,7%), что свидетельствует о равномерности роста корочки слитка,

Уровень металла в устройствах не превышал 100 мм, нарушение сплошности и затягивания разливочных отверстий не отмечалось, Металлографический анализ отлитых слитков, приведенный при увеличении 100 не выявил в металле запутавшиеся крупные шлаковые исключения размером более 40 МКМ. Плотность металла

в осевой зоне несколько выше, чем в слитках, отлитых по серийной технологии, количество наружных трещин снизилось.

Таким образам очевидно, что указанная в формуле изобретения совокупность существенных признаков обеспечивает получение положительного эффекта, являющееся целью изобретения, т.е. расширяются технологические возможности устройства и за счет уменьшения перегрева металла (температура в чаше снижается на 2-5°) улучшается качество слитка.

Формула изобретения Устройство для подачи металла в кристаллизатор, выполненное в форме чаши с цилиндрическими разливочными каналами

в днище, расположенными равномерно по окружности, при этом оси каналов параллельны оси чаши, отличающееся тем, что, с целью улучшения качества слитка путем повышения стабильности процесса

литья, радиус окружности составляет 0,6- 0,8 радиуса днища, а суммарная площадь сечения каналов - 0,05-0,15 площади сечения ра.бочей полости кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты струи металла при непрерывной разливке | 1982 |

|

SU1097439A1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066592C1 |

| Устройство для защиты струи металла при непрерывной разливке | 1987 |

|

SU1470433A1 |

| Устройство для подвода металла при непрерывной разливке | 1981 |

|

SU1066729A1 |

| Устройство для получения полых слитков | 1986 |

|

SU1364388A1 |

| Способ непрерывной разливки стали раскисленной алюминием | 1977 |

|

SU631257A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2263561C1 |

| Установка для непрерывной разливки стали | 1988 |

|

SU1715483A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1991 |

|

RU2025199C1 |

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

Использование: при непрерывном литье заготовок. Сущность изобретения: радиус окружности, на которой расположены каналы 2, составляет 0,6-0,8 радиуса днища, а суммарная площадь сечения каналов 2-05 ...0,15 площади сечения рабочей полости кристаллизатора 8. 2 табл., 2 ил.

Расстояние от центра стакана до центра от- верстий, мм

Результаты визуального исследования стакана в работе и

по окончании разливки

50

70 85 95 105

Металл бурлит на выходе, разбрызгиваясь по стенкам кристаллизатора . На днище в районе разливочных отверстий наблюдав гея эрозия .

Истечение металла стабильное , безнапорное Истечение металла стабильное , безнапорное Истечение металла стабильное , безнапорное Металл заплескивается на станки, стакана в процессе разливки отверстия зарастают, что приводит к переполнению стакана металлом

Т аблица 1

Таблица 2

1770049

| Промежуточное устройство для многоструйной разливки стали | 1977 |

|

SU722666A1 |

Авторы

Даты

1992-10-23—Публикация

1990-05-23—Подача