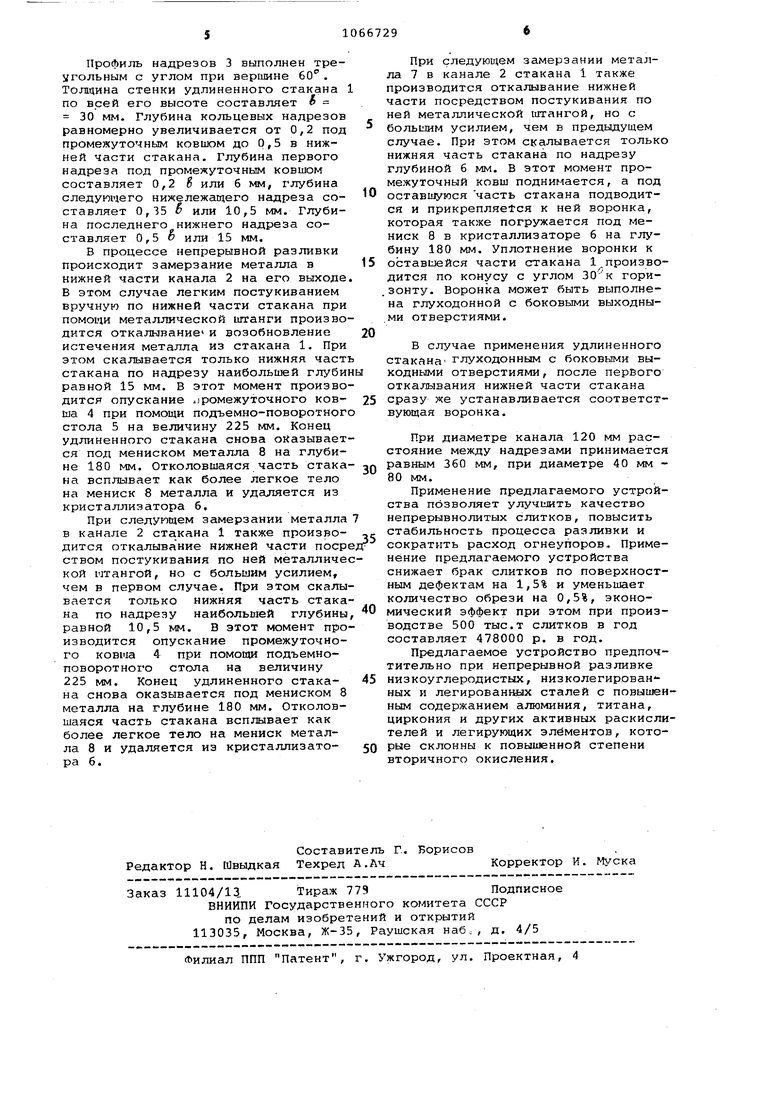

Изобретение относится к металлур сии, а именно к устройствам для под вода металла в промежуточный ковш или кристаллизатор при непрерывной разливке. Известно устройство для подвода металла при непрерывной разливке, включающее промежуточный ковш с уст ройством для его подъема и опускания, прикрепленный к его сливному отверстию удлиненный сквозной стакан, входящий в кристаллизатор. При этом на нижнем конце стакана выполнены боковые горизонтальные отверстия, а на его внешней поверхности выполнена резьба, на которую навинчена обечайка, также с боковыми отверстиями. В процессе непрерывной разливки боковые отверстия удлиненного сквозного стакана совмещены с отверстиями в ойечайке, через которые металл из промежуточного ковша поступает под уровень металла в кристаллизаторе. При этом верх обечайки над боковыми отверстиями нахо дится в районе слоя ишака ипредохраняет удлиненный сквозной стакан от разру1иения flj . Недостатками известного устройства являются повышенное количество скрапа, низкая стабильность про™ цесса разливки и серийность разливк методом плавка на плавку, а также увеличение расхода огнеупоров. Это объясняется тем, что происходит замерзание сквозного канала удлиненно го стакана вследствие подсоса возду .ха в канал через неизбежные неплотности крепления стакана. При этом п изводится подъем удлиненного стакан и его прожигание кислородся. В этот момент происходит окисление металла вытекаюи его из удлиненного стакана, что приводит к ухудшению качества поверхности слитков, появлению заво ротов , являютчихся причиной повышенного брака по поверхности и увеличе НИН количества обрези. Откалывание конца стакана с замерзшим металлом приводит к нарушению сплошности ста кана -в непредвиденном месте, что исключает его дальнейв ю эксплуатацию. I Известно также устройство для под вода металла при непрерывной разлив ке, включающее промежуточный ковш с устройством для его подъема и опу кания, установленный в днище промежуточного ковша удлиненный сквозной стакан, входящий в кристаллизатор, под мениск металла в нем. При этом в промежуточный ковш вмонтированы два удлиненных сквозных стакана, че рез которые поочередно подается металл в кристаллизатор. При замерзании стакана, через который в данный момент подается металл, производится.его срезание под дном промежуточного ковша при помощи специального ножс с приводом. При этом производится прекращение подачи металла через этот стакан при помощи стопора, и дальнейшую разливку ведут через другой удлиненный стакан 2. Недостатком известного устройства является большой расход угнеупоров. Это объясняется тем, что при каждом замегрзании сквозного канала удлиненного стакана последний полностью удаляется. Кроме того, необходимо применение специального срезающего устройства с приводом, а также двух, кё.к минимум, удлиненных стаканов. Наиболее близким к изобретению по технической сущности является устройство для подвода металла при непрерывной разливке, включающее промежуточный ковш с механизмом для подъема и опускания, установленный в днище промковша удлиненный сквозной стакан, входящий в кристаллизатор. При этом на внутренней поверхности стакана выполнены несколько горизонтальных ребер-ступенек. На указанных ребрах-ступеньках задерживаются Alg0 -включения при протекании металла по сужаю&1емуся книзу сквозному каналу 3j. Недостатком известного устройстве является необходимость подъема 3 металла удлиненного стакана при замерзании металла в нем и прожигания кислородом сквозного канала. При этом происходит окисление металла, вытекающего из удлиненного стакана, что приводит к ухудикнию качества поверхности слитков, появлению заворотов, являющихся причиной брака по поверхности и увеличению количества обрези. Прерывание истечения струи приводит к уменьшению стабильности процесса разливки. Откалывание конца стакана в случае замерзания металла в его канале приводит к нарушению сплошности стаканс1 в неконтролируемом месте. При этом скол мОжет быть косым и расположенным под днищем промежуточного ковша, что приводит к выходу стакана из строя и увеличенному расходу огнеупоров . .Исследованиями установлено, что процесс замерзания удлиненного стакана во время непрерывной разливки большей частью происходит в конце истечения металла из канала. Эти условия замерзания металла не позволяют продолжать процесс разтшвки без прожигания канала кислородом или удаления части стакана с замерзшим металлом посредством откалывания конца стакана с замерзиоим металлом. Для обеспечения надежного откалывания конца стакана на его внешней или внутренней поверхности долж ны быть выполнены надрезы по периметру стакана. Для обеспечения последовательного скалывания по высоте стакана надрезы должны выполнять ся различной глубины, увеличивающей ся к низу стакана. Шаг. надрезов при этом выбирается в зависимости от размера внутреннего сквозного канала. При.такой конструкции стакана появляется возможность последовател ного откалывания частей стйкана до тех пор, пока истечение металла не возобновится. При этом при от| алывании очередного участка стакана производится очередное опускание пр межуточного ковша. Кроме того, после откалывания последнего участка удлиненного стакана к оставшейся части стакана, установленного в дни Еде промежуточного ковша, можно приставлять воронку и продолжать процесс непрерывной разливки. Отпадает необходимость в использовании кисло рода для прожигания каналов. Целью изобретения является улучшение качества непрерывнолитых сли ков, повышение стабильности проце.сс непрерывной разливки и сокра1-1ение расхода огнеупоров. Указанная цель достигается тем, что ь устройстве для подвода металла при непрерывной разливке, содержащегч промежуточные ковш с механизмом для его подъема и опускания, ус тановленный в днище удлиненный стакан для подачи металла под уровень металла в кристаллизатор, н внешней боковой поверхности удлиненного стакана выполнены кольцевые надрезы треугольного сечения, глубина которых равномерно увеличивается от вер ней до нижней Частей стакана и равна 0,2-0,5 толщины стенки стакана в месте надреза, а расстояние между надрезами по длине стакана составляет 2-3 диаметра канала в стакане. Улучшение качества непрерывнолитых слитков происходит потому, что отсутствует необходимость прожигания канала стакана кислородом и свя занное с этим окисление металла и образование заворотов на поверхности слитков. Стабильность процесса непрерывно разливки металлов повышается потому что время прерывания истечения стру металла из стакана минимально вслед ствие быстрого удаления участка ста кана с замерзшим металлом. Сокращение расхода огнеупоров происходит потому, что длина стакана используется полностью вс-едстви контролируемого места откалывания части стакана с замерзшим металлом. Увеличение глубины надрезов от 0,2 I под промежуточньп ковшом до 0,5 в конечной части стакана объясняется необходимостью контроля места откалывания части стакана, где S - тол1тина стенки стакана в месте надреза. Откалывание начинается с нижней части стакана посредством небольшого усилия, при следукнцем замерзании производится откалывание вышележащего участка и т.д. Увеличение толдины стенки стакана в месте надреза позволяет прогнозировать место последовательного скалывания стакана. Диапазон расстояния между надрезами в пределах 2-3 внутреннего диаметра канала в стакане объясняется величиной погружения стакана под мениск металла в кристаллизаторе, которая обычно составляет менее 2-3 внутреннего диаметра канала. Большее значение выбирается при большом диаметре канала в стакане, меньшее - при малом диаметре. Треугольный профиль надрезов объясняется возможностью прикрепления к оставшейся части стакана воронки для продолжения процесса разливки после скалывания частей стакана по всем надрезам. На чертеже изображено устройство дляподвода металла при непрерывной разливке, разрез (вариант исполнения ). Устройство для подвода металла при непрерывной разливке состоит из удлиненного стакана 1 с каналом 2 и с надрезами 3 на боковой поверх-ности, установленного в днище про- межуточного ковша 4, находящегося на подъемно-поворотном столе 5. Стакан 1 входит в кристаллизатор 6. Позицией 7 обозначен жидкий металл, 8 - мениск металла в кристаллизаторе 6 . Устройство для подвода металла при непрерывной разливке работает следующим образом. В процессе непрерывной разливки и:1 промежуточногг) xoBiua. 4 через удлиненный стакан 1 по внутреннему каналу 2 и далее в кристаллизатор 6 поступает сталь. Нижняя часть удлиненного стакана 1 опущена в металл ниже мениска 8 металла в кристаллизаторе 6. Промежуточный ковтч 4 установлен на подъемно-поворотном столе 5, именхцем возможность подъема и опускания. Диаметр канала 2 составляет 90 мм. На боковой поверхности удлиненного стакана 1 выполнены три кольцевых надреза различной глубины. Расстояние между надрезами 3 составляет 2,5 диаметра канала 2 или 225 мм. Общая длина стакана 1 составляет 900 мм. Профиль надрезов 3 выполнен треугольным с углом при вершине 60. Толщина стенки удлиненного стакана по всей его высоте составляет 30 мм. Глубина кольцевых надрезов равномерно увеличивается от 0,2 под промежуточным ковшом до 0,5 в нижней части стакана. Глубина первого надреза под промежуточным ковшом составляет 0,2 S или 6 мм, глубина следующего нижележащего надреза составляет 0,35 б или 10,5 мм. Глубина последнего нижнего надреза составляет 0,5 о или 15 мм. В процессе непрерывной разливки происходит замерзание металла в нижней части канала 2 на его выходе В этом случае легким постукиванием вручную по нижней части стакана при помощи металлической штанги производится откалывание и возобновление истечения металла из стакана 1. При этом скалывается только нижняя часть стакана по надрезу наибольшей глуби равной 15 мм. В этот момент производится опускание 1ромежуточного ковша 4 при помощи подъемно-поворотного стола 5 на величину 225 мм. Конец удлиненного стакана снова оказывается под мениском металла 8 на глубине 180 мм. Отколовшаяся часть стакана всплывает как более легкое тело на мениск 8 металла и удаляется из кристаллизатора 6, При следующем замерзании металла в канале 2 стакана 1 также производится откалывание нижней части посре ством постукивания по ней металличес кой штангой, но с большим усилием, чем в первом случае. При этом скалывается только нижняя часть стакана по надрезу наибольшей глубины равной 10,5 мм. В этот момент производится опускание промежуточного ковша 4 при помощи подъемноповоротного стола на величину 225 мм. Конец удлиненного стакана снова оказывается под мениском 8 металла на глубине 180 мм. Отколовшаяся часть стакана всплывает как более легкое тело на мениск металла 8 и удаляется из кристаллизатора 6. При следующем замерзании металла 7 в канале 2 стакана 1 Тс1кже производится откалывание нижней части посредством постукивания по ней металлической штангой, но с большим усилием, чем в предыдущем случае. При этом скалывается только нижняя часть стакана по надрезу глубиной 6 мм. В этот момент промежуточный ковш поднимается, а под оставшуюся часть стакана подводится и прикрепляе±ся к ней воронка, которая также погружается под мениск 8 в кристаллизаторе 6 на глубину 180 мм. Уплотнение воронки к оставшейся части стакана 1 производится по конусу с углом 30к горизонту. Воронка может быть выполнена глуходонной с боковыми выходны,ми отверстиями. В случае применения удлиненного стакана глуходонным с боковыми выходными отверстиями, после пербого откалывания нижней части стакана сразу же устанавливается соответствующая воронка. При диаметре канала 120 мм расстояние между надрезами принимается равным 360 мм, при диаметре 40 мм 80 мм. Применение предлагаемого устройства позволяет улучшить качество непрерывнолитых слитков, повысить стабильность процесса разливки и сократить расход огнеупоров. Применение предлагаемого устройства снижает брак слитков по поверхностным дефектам на 1,5% и уменьшает количество обрези на 0,5%, экономический эффект при этом при производстве 500 тыс.т слитков в год составляет 478000 р. в год. Предлагаемое устройство предпочтительно при непрерывной разливке низкоуглеродистых, низколегированных и легированных сталей с повышенным содержанием алюминия, титана, циркония и других активных раскислителей и легирующих элементов, которые склонны к повышенной степени вторичного окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвода металлапРи НЕпРЕРыВНОй РАзлиВКЕ | 1979 |

|

SU829325A1 |

| Устройство для подвода металла при непрерывной его разливке | 1976 |

|

SU563216A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2148469C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| Способ и устройство для непрерывной раазливки металлов | 1981 |

|

SU1015541A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ РАЗЛИЧНЫХ МАРОК СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111081C1 |

| Установка для непрерывной разливки стали | 1988 |

|

SU1715483A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037366C1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| Стакан для бокового подвода металла | 1976 |

|

SU588059A1 |

УСТРОЙСТВО ДЛЯ ПОДВОДА МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ, содержа11ее промежуточный ковш с механизмом для его подъема и опускания, установленный в днище удлиненный стакан для подачи металла под уровень металла в кристаллизатор, отличающееся тем, что, с целью улучшения качества непрерьганолитых слитков, повышения стабильности процесса непрерывной разливки и сокраще НИН расхода огнеупоров, на внешней боковой поверхности удлиненного стакана выполнены кольцевые надрезы треугольного сечения, глубина которых равномерно возрастает от верхней до нижней частей стакана и находится в пределах от 0,2 до 0,5 толщины стенки стакана в месте надреза, а расстояние между надрезами по длине j стакана составляет 2-3 диаметра ка(Л нала в стакане.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-01-15—Публикация

1981-07-08—Подача