1

Изобретение относится к порошковой металлургии, в частности к способам прессования металлических по- . рошков.

Известен способ прессования металлических порошков, включающий формование заготовки при двустороннем положении давления

К недостаткам данного способа относится отсутствие возможности получения заготовок высокой и однородной плотности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ прессования металлических порошков, включа ощий формование заготовки при двустороннем положении давления. При этом предварительно сформованную заготовку подвергают радиальному уплотнению 2.

К недостаткам данного способа относится низкая плотность спрессованных заготовок, обусловленная схватыванием частиц в процессе прессования порошка.

Цель изобретения - увеличение плотности спрессованных заготовок. .

.Указанная иель достигается тем, что согласно способу прессования металлических порошков, включающего формование раготовки .при двустороннем наложении давления, сформованную заготовку подвергают послойной раздаче до диаметра, на 5-15% превышающего диаметр исходной заготовки, причем раздачу заготовки осуществляют при сохранении двустороннего давления.

10

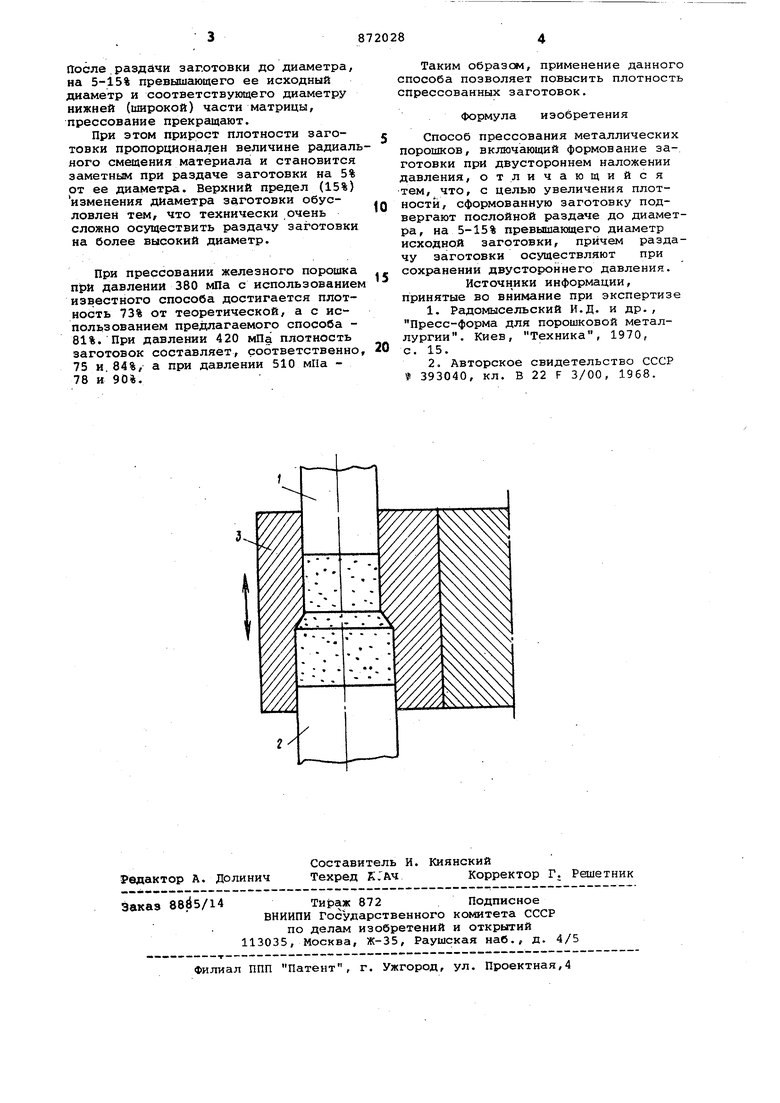

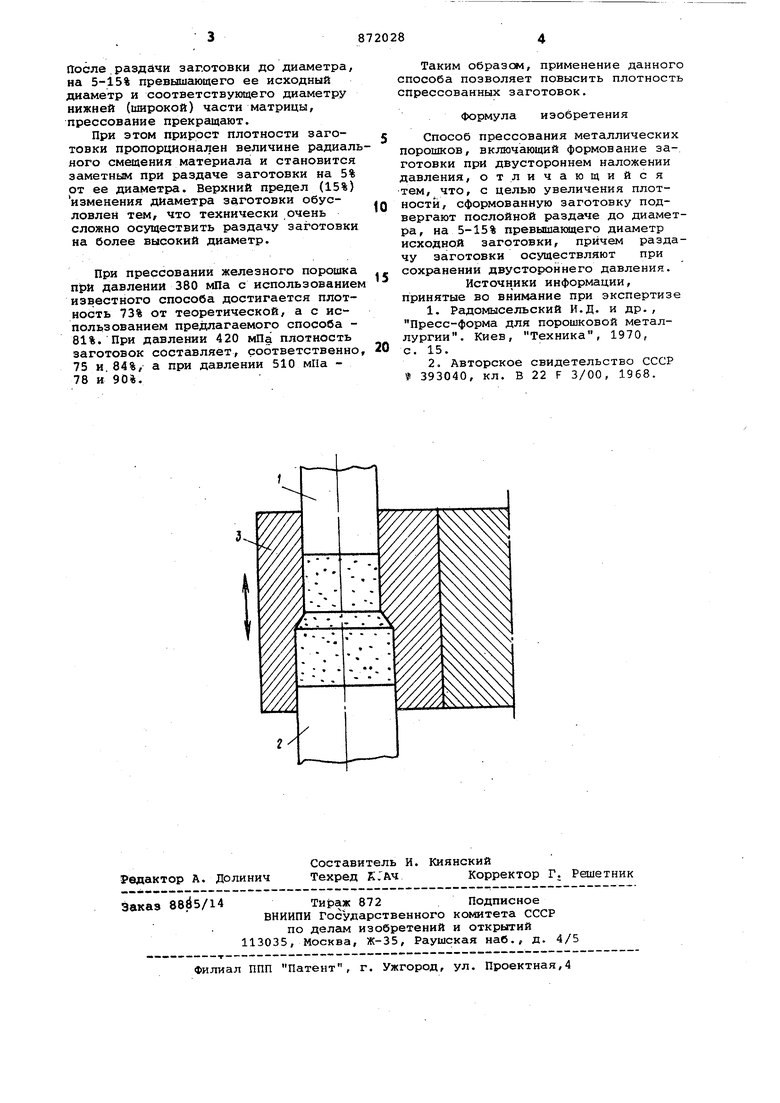

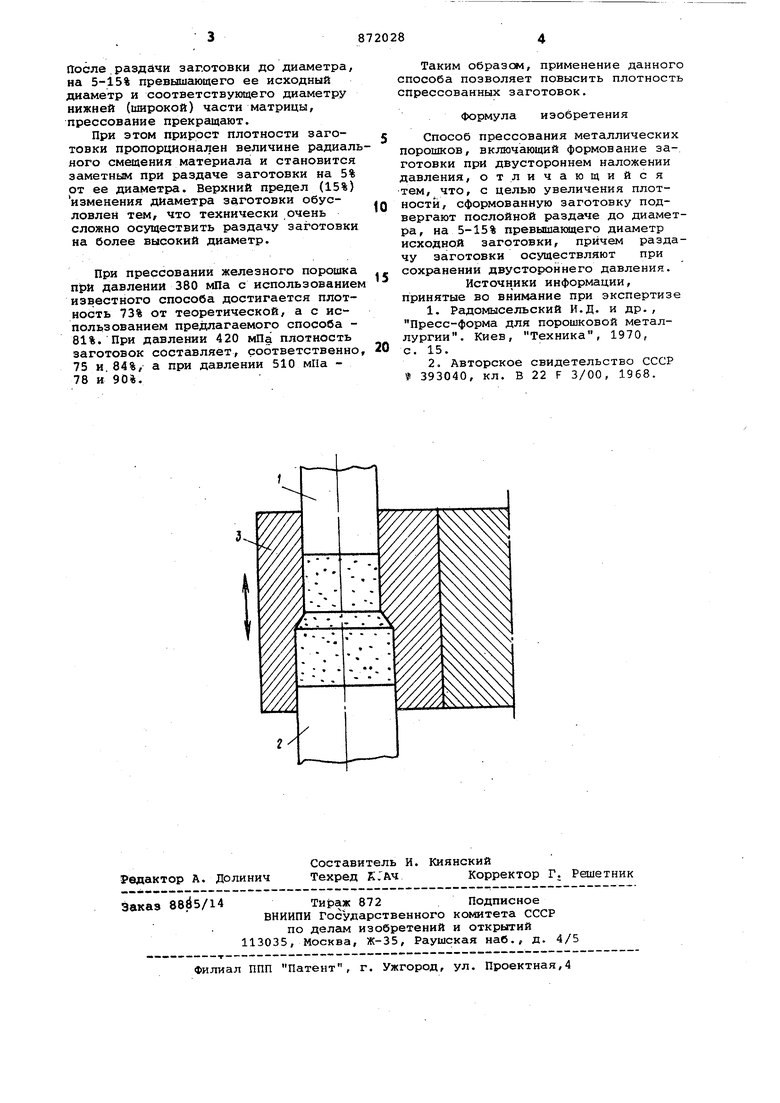

На чертеже изображена пресс-форма, реализующая предлагаемый способ.

Пресс-форма включает верхний 1 и нижний 2 пуансоны и матрицу 3, выполненную с перепадом сечения в ра15бочей части (на чертеже не обозначен) .

Способ прессования осуществляют следующим образом. . .

Пуансон 2 поднимают до упорав

20 перепад сечения, а затем производят загрузку поршня и его прессование в верхней (узкой) части матрицы при двустороннем наложении давления. Сформованную заготовку подвергают

25 послойной раздаче путем перемещения заготовки в нижнюю (широкую) jiacxb матрицы. Перемещение заготовки осуществляют , например, при помощи подъема матрицы. При этом величину 30 двустороннего давления сохраняют. После раздачи заг.отовки до диаметра, на 5-15% превышающего ее исходный диаметр и соответствующего диаметру нижней (широкой) части матрицы, прессование прекращают. При этом прирост плотности заготовки пропорционален величине радиаль ного смещения материала и становится заметным при раздаче заготовки на 5% от ее диаметра. Верхний предел (15%) изменения диаметра заготовки обусловлен тем, что технически очень сложно осуществить раздачу заготовки на более высокий диаметр. При прессовании железного порошка при давлении 380 мПа с использованием известного способа достигается плотность 73% от теоретической, а с использованием предлагаемого способа 81%. При давлении 420 мПа плотность заготовок составляет, соответственно 75 и 84%, а при давлении 510 мПа 78 и 901. Таким образе, применение данного способа позволяет повысить плотность спрессованных заготовок. Формула изобретения Способ прессования металлических порошков, включающий формование заготовки при двустороннем наложении давления, отличающийся тем, что, с целью увеличения плотности, сформованную заготовку подвергают послойной раздсгче до диаметра, на 5-15% превышающего диаметр исходной заготовки, причем раздачу заготовки осуществляют при сохранении двустороннего давления. Источн,ики информации, принятые во внимание при экспертизе 1.Радомысельский И.Д. и др., Пресс-форма для порошковой металлургии. Киев, Техника, 1970, с. 15. 2.Авторское свидетельство СССР 393040, кл. В 22 F 3/00, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863180A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2341371C2 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324595C2 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

| Способ прессования металлического порошка | 1986 |

|

SU1340902A1 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Устройство для прессования металлических порошков | 1981 |

|

SU1006059A2 |

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача