(54) ТОКОПОДВОДЯЩИЙ НАКОНЕЧНИК К ГОРЕЛКАМ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ АКТИВИРОВАННАЯ ПРОВОЛОКА | 2005 |

|

RU2294272C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

| АНОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2232831C1 |

| Токоподводящий мундштук | 1976 |

|

SU747648A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Горелка для дуговой сварки с увели-чЕННыМ ВылЕТОМ плАВящЕгОСя элЕКТРОдА | 1979 |

|

SU846164A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Токоподводящий элемент | 1987 |

|

SU1459847A1 |

| ТОКОПОДВОДЯЩИЙ МУНДШТУК ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ В УЗКУЮ РАЗДЕЛКУ | 2012 |

|

RU2521166C2 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

ИзоЬретенне относится к сварочной технике и может быть использовано в сварочных полуавтоматах и автоматах для подвода тока к движущейся сварочной проволоке.

Основными причинами, уменьшающими долговечность токоподводящих наконечников, являются неравномерность распределения тока и механического давления движущейся проволоки по длине зоны контактирования. Причем наиболее нагруженным электрически, тер мически и механически является нижний участок наконечника fl .

Наиболее близким по технической сущности к изобретению является, токоподводящий наконечник к горелкам для электродуговой сварки, содержащий корпус и размещенньй в нем токоподводящий элемент в виде вкладыша, состоящего из чередующихся втулок, выполненных из материала с высокой и низкой электропроводностью, например втулок, набранных из медных токоподводящих колец, разделенных направляющими элементами из твердых материалов (сплавов кобальта, инструментальных сталей или керамики . Долговечность известного устройства обеспечивается за счет того, что напра- вляющие элементы расположены равномерно по всей высоте вкладыша и препятствуют износу токоподводящих колец при движении проволоки, а в слу10чае изготовления их из керамики, которая обладает диэлектрическими свойствами, обеспечивается равномерное распределение тока по всей плодади контактирования, так как токо15подводящие кольца при этом оказываются соединенными через корпус в электрическую параллельную цепь 2J.

Недостатками данного наконечника являются сложность изготовления

П и нарушение контакта между проволокой и токоподводящими кольцами из-за засорения продольного канала вкладыша частицами металла, образуювцмися

при задирах; движущейся проволоки о твердую пове1 хность направлякорос элементов. Нарушение контакта проволокой и токоподводя ща4и элемента ш приводит к снижению качества сварных соединений.

Цель изобретения - повышение качества сварныхСоединений путем повь шения надежнос7и подвода тока к.сварочной проволоке.

Это достигается тем, что в токоподводящем наконечнике к горелкам Для электродуговой сварки, содержащем корпус и размещенный в нем токоПОД8ОДЯЩИЙ элемент в виде вкладьшга с чередующимися слоями из материала с высокой и низкой электропроводностью, вкладьш выполнен целым из полиметаллического материала, причем высота слоя с низкой электропроводностью равна удвоенной высоте диффузионного проникновения металла с высокой электропроводностью в металл с низкой электропроводностью, а высота слоя с высокой электропроводность равна

ti--а/и)

где h высота слоя с высокой электропроводностью, мм;

- длина вкладыша, мм;

число пар слоев, высота слоя с низкой элекитропроводностью, мм. Полиметаллический материал может быть выполнен со слоями из металлов, неограниченно растворимых один в другом в твердом состоянии.

Полиметаллический материал может быть выполнен со слоями из меди и никеля.

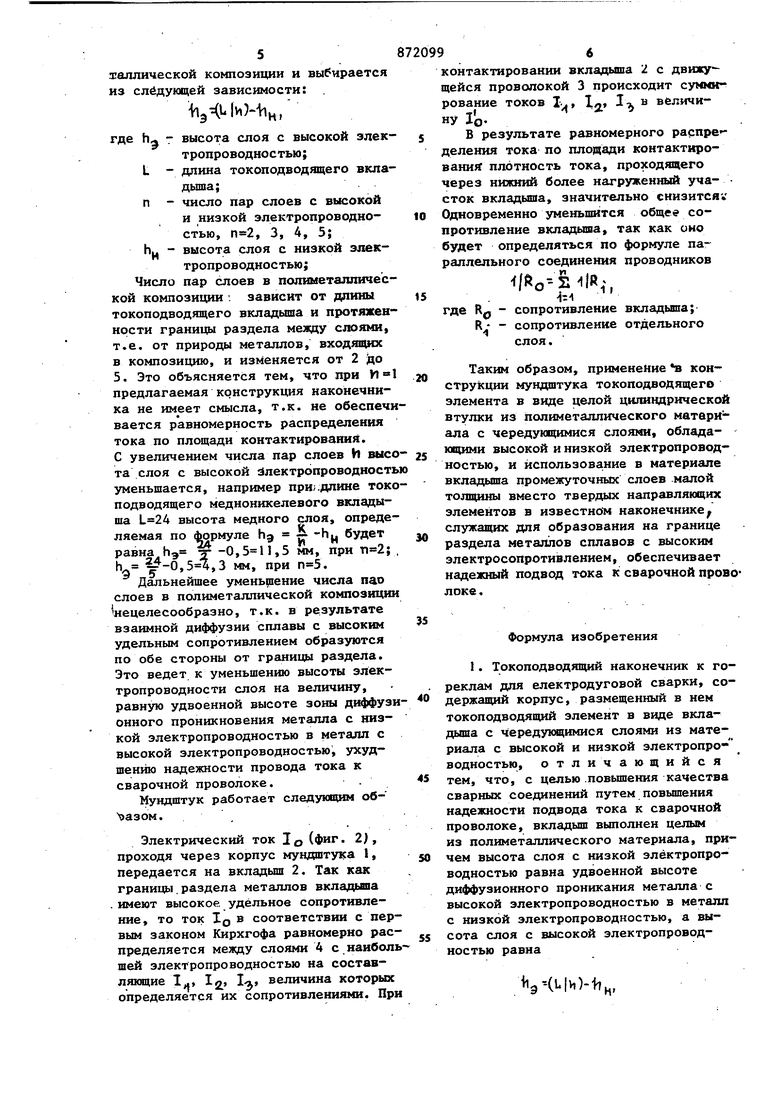

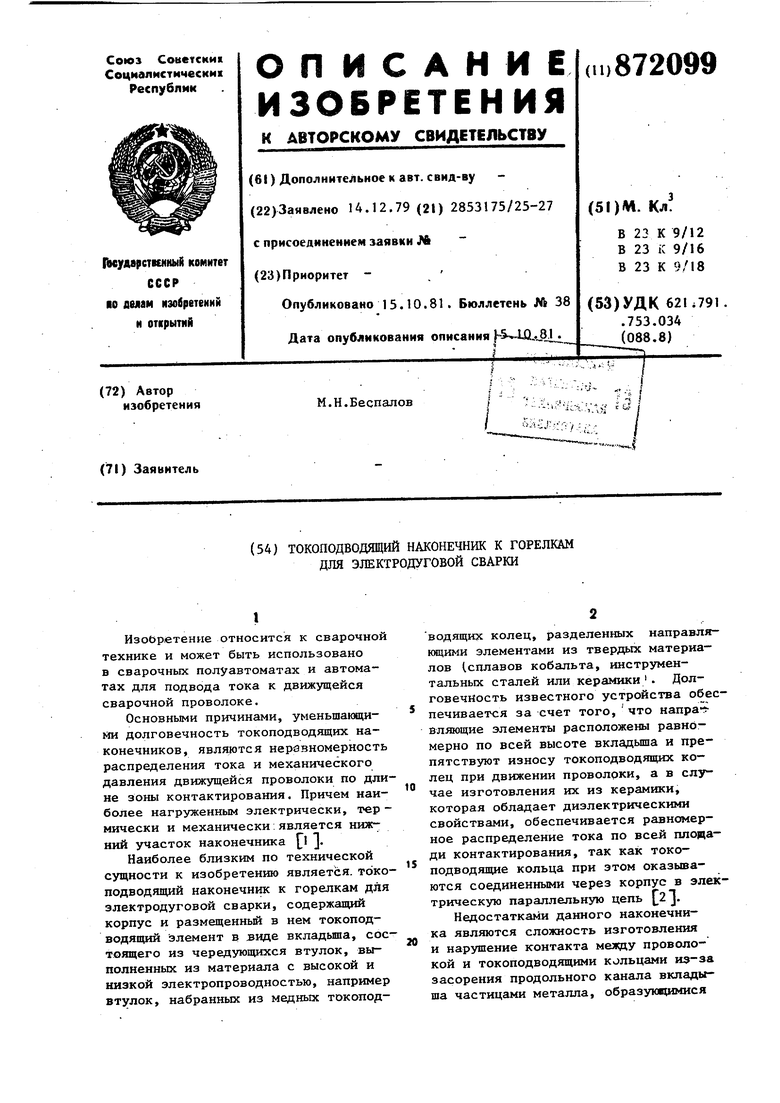

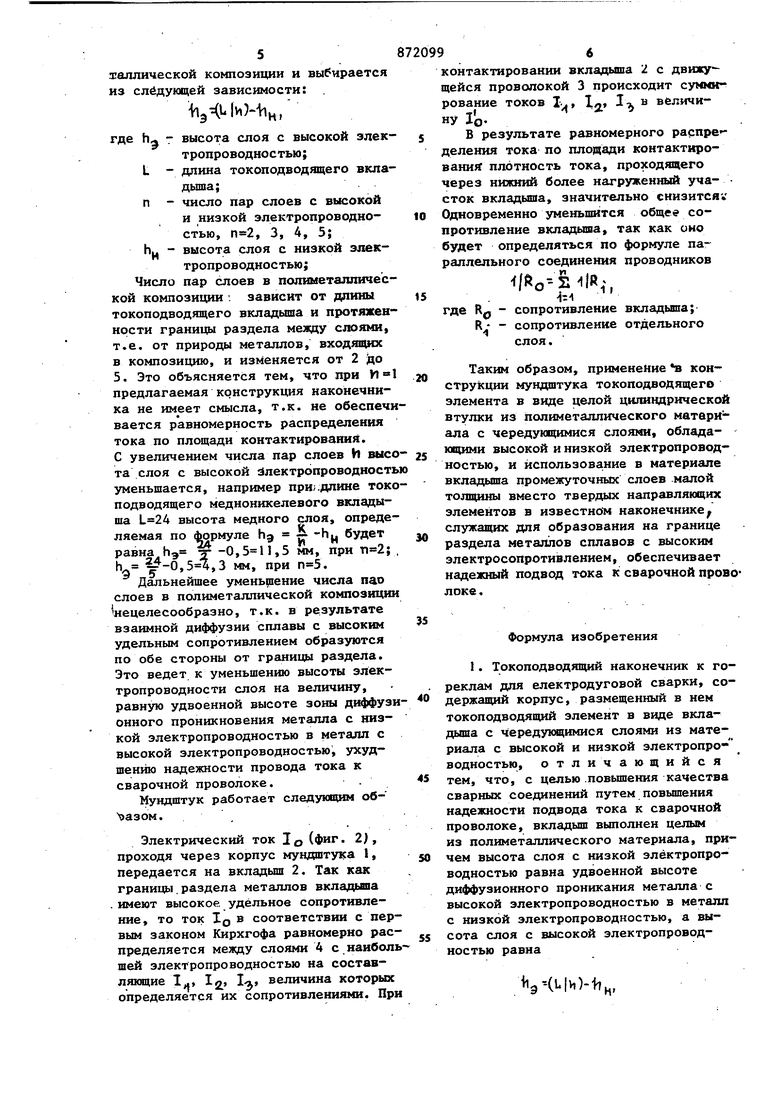

. На фиг. изображен мундштук, общий вид; на фиг. 2 - схема электрической цепи источник тока - мундштук. Мундштук содержит корпус 1 с резьбой на его наружной поверхности. В корпусе размещен токоподводящий эле. мент в виде цилиндрического вкладьша 2 с продольным каналом для направления электродной проволоки 3, изготовленный из полиметаллического материала с чередующимисяслоями 4 и 5, одни яз которых обладают высокой, а .другие.низкой электропроводностью.

Так как разнородные метадлы, входящие в полиметаллическую композицию при ее изготовлении, обязательно проходят стадию совместного деформирования , то они имеют на границе раздела металлов по всей ее протяженности разрыв удельной электрической проводимости в направлении, пересекающем границу раздела. В результате диффузионного перемешивания металлов, входящих в композицию, .электропроводность границы их раздела уменьшается. В случае изготовления многослойных композиций из металлов, неограниченно растворимых друг в друге,-например медно-никелевых, на границе раздела в результате взаимной диффузии образуется непрерывный ряд твердых растворов различной концентрации, s обладающих высоким удельным сопротивлением. С повышением температуры электросопротивление медно-никелевых сплавов одного состава возрастает незначительно и определяется в основном концентрацией компонентов, входящих в компози12ию. При равном содерзкании компонентов 50% удельное сопротивление сплавов максимально и составляет 55 , т.е. в 32 оа5 за выше, чем удельное электросопротивление меди (удельное эле ктросопротивление меди - 1,724 мкОм- см).

Сплавы с равной концентрацией меди и никеля, обладающие наибольшим удельным электросопротивлением, находятся непосредственно у линии сплавления. -. С увеличением расстояния от линии f сплавления концентрации меди и никеля резко, уменьшаются.

Высота слоев с низкой электропроводностью определяется протяженностью границ;,;раздела, т.е. зоной, в которой происходит взаимное проникновение 0 металлов друг в друге в результате диффузии.

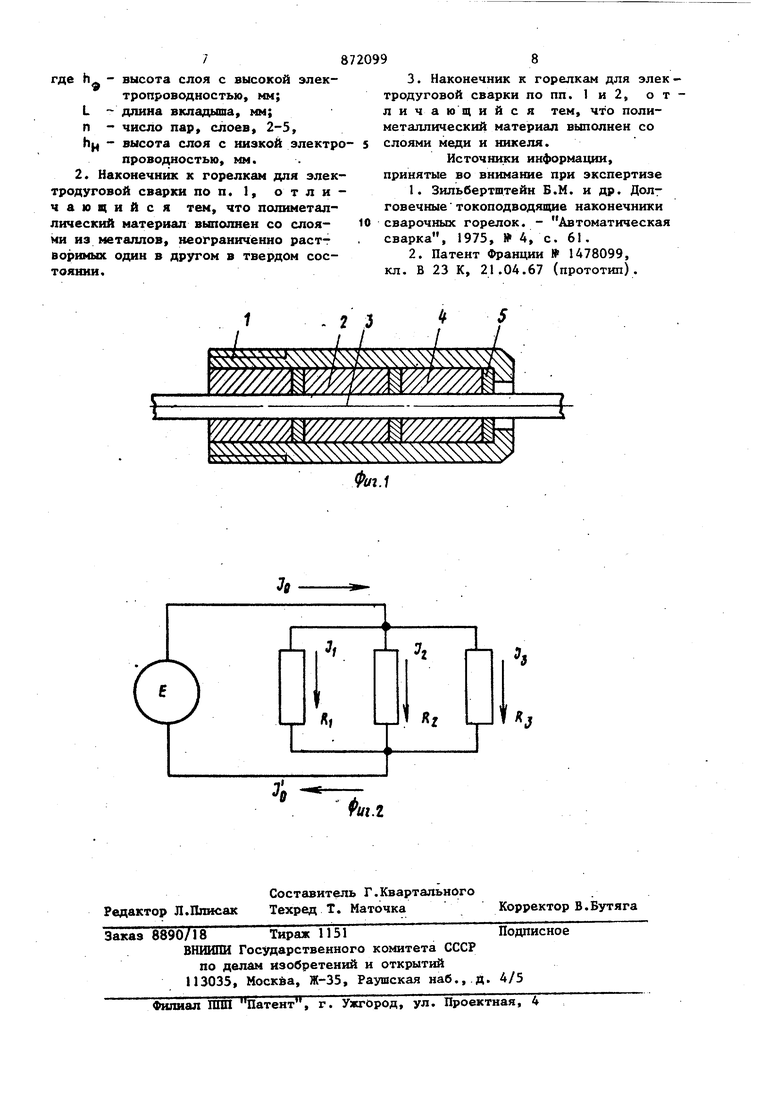

Так как температура нагрева токоподводящих наконечников составляет около 50СРс, а продолжительность их .работы не превышает 100 ч, то протяженность границы раздела дпя биметалла медь-никель, выбранная по кривой распределения концентраций при вьщержке 100 ч, равна 0,25 мн. В случае многослойной композиции, когда никелевая прослойка находится между медными слоями, высота никелевого слоя равна удвоенной зоне диффузии SS меди в никель и составляет 0,5 мм. Высота слоя с высокой электропроводностью зависит от длины токоподводящего вкладыша, числа слоев в полимехаллической композиции и выбирается КЗ сл ующей зависимости: K4Uh)-h ig-V-in/ Иц, где h 7 высота слоя с высокой элек тропроводностью; длина токоподводящего вкла дыша; число пар слоев с высокой и низкой электропроводностью, , 3, 4, 5j высота слоя с низкой электропроводностью;Число пар слоев в полиметалличес кой композиции : зависит от дпины токоподводящего вкладыша и протяжен ности границы раздела между схюями, т.е. от природы металлов, входяпцсх в композицию, и изменяется от 2 о 5. Это объясняется тем, что при И предлагаемая конструкция наконечника не имеет смысла, т.к. не обеспеч вается равномерность распределения тока по площади контактирования. С увеличением числа пар слоев И выс та слоя с высокой Электропроводност уменьшается, например при;.длине ток подводящего медноникелевого вкладыша высота медного слоя, опреде ляемая по (Ьормуле hg и будет равна Нэ -0,,5 мм, при h -0,,3 мм, при . Дальнейшее уменьшение числа пао слоев в полиметаллической композици Wnenecoo6pa3Ho, т.к. в результате взаимной диффузии сплавы с высоким удельным сопротивлением образуются по обе стороны от границы раздела. Это ведет к уменьшению высоты электропроводности слоя на величину, равную удвоенной высоте зоны диффуз онного проникновения металла с низкой электропроводностью в металл с высокой электропроводностью, ухудшению надежности провода тока к сварочной проволоке. Мундштук работает следующим об аазом. Электрический ток IQ (фиг. 2), проходя через корпус мундштука 1, передается на вкладыш 2. Так как границы.раздела металлов вкладьша имеют высокое, удельное сопротивление, то ток IQ в соответствии с первым законом Кирхгофа равномерно распределяется между слоями 4 с наибол шей электропроводностью на составляхяцие 1, It,, 1, величина которых

2 сопротивлениями. При определяется их

эЧЧь)-

И контактировании вкладыша 2 с движу щейся проволокой 3 происходит сумннрование токов Х., 1- 1-х в величину IQ. В результате равномерного деления тока по площади контактированияг плотность тока, проходящего через нижний более нагруженный уча- сток вкладыша, значительно снизится Одновременно уменьшится общее сопротивление вкладыша, так как оно будет определяться по формуле параллельного соединения проводников /fto-silR i-i где R.. - сопротивление вклад| ш1а; - сопротивление отдельного слоя. Таким образом, применение в конструкции мундаптука токоподводящего элемента в виде целой цилиндрической втулки из полиметаллического материала с чередующимися слоями, обладающими высокой и низкой электропроводностью, и использование в материале вкладыша промежуточных слоев малой толщины вместо твердых направляющих элементов в известнох наконечнике служащих для образования на границе раздела металлов сплавов с высоким электросопротивлением, обеспечивает надежный подвод тока к сварочной прово локе. Формула изобретения 1. Токоподводящий наконечник к гореклам для електродуговой сварки, содержащий корпус, размещенный в нем токоподводящнй элемент в виде вкладыша с чередующимися слоями из материала с высокой и низкой электропро водностью, отличающийся тем, что, с целью .повьш1ения качества сварных соединений путем повышения надежности подвода тока к сварочной проволоке, вкладыш выполнен целым из полиметаллического материала, причем высота слоя с низкой электропроводностью равна удвоенной высоте иффузионного проникания металла с высокой электропроводностью в металл с низкой электропроводностью, а высота слоя с высокой электропроводностью равна где h - высота слоя с высокой электропроводностью, мм; L длина вкладыша, мм; п - число пар, слоев, 2-5, Нц - высота слоя с низкой электр проводностью, мм. 2. Наконечник к горелкам для элек тродуговой сварки по п. 1, отли чающийся тем, что полиметаллический материал выполнен со слоями из металлов, неограниченно растт воримых один в другом в твердом состоянии. 3. Наконечник к горелкам для элек тродуговой сварки по пп. 1 и 2, от ли чающийся тем, что полиметаллический материал выполнен со слоями меди и никеля. Источники информахцш, принятые во внимание при экспертизе 1. Знльбертщтейн Б.М. и др. Долговечные токоподводящие наконечники Автоматическая сварочных горелок. сварка, 1975, 4, с. 61. 2. Патент Франции 1478099, кл. В 23 К, 21.04.67 (прототип).

А

л

j;

«г

fe.2

Авторы

Даты

1981-10-15—Публикация

1979-12-14—Подача