Изобретение относится к сварочному оборудованию, в частности к сварочным головкам для автоматизированной сварки под слоем флюса в узкую разделку, и может быть использовано при сварке толстостенных сосудов (толщиной стенки 300-500 мм), работающих под давлением в агрессивных средах в составе атомных энергетических установок в судостроении, в составе атомных электрических станций стационарного или подвижного базирования, а также при изготовлении крупногабаритных сосудов нефтехимической промышленности.

Из уровня техники известен и является наиболее близким по технической сути к заявляемому изобретению токоподводящий мундштук сварочной головки для узкощелевой сварки шведской фирмы ESAB АВ (см. патент США №4.467.173), содержащий плоский корпус с внутренними цилиндрическими каналами для подачи плавящегося электрода и штока маятникового наконечника, состоящего из 2-х контактных пластин: одна из которых неподвижная, шарнирно установленная в корпусе мундштука посредством вмонтированных в корпус горизонтальных цапф, а другая - подвижная поджимная, установленная шарнирно относительно неподвижной контактной пластины на валу, перпендикулярному ее плоскости. Корпус мундштука и маятниковый наконечник соединены токоподводом, состоящим из нескольких (5-6) листовых токопроводящих пластинок из цветного металла толщиной 0,3 мм и размерами 30×50 мм каждая. Набор пластинок прижимается к наружным поверхностям корпуса мундштука и маятникового наконечника стальными винтами. Общее сечение токоподвода составляет 30х0,3х6=54 кв.мм. При протекании сварочного тока гибкий токоподвод перегревается из-за ограниченного сечения (увеличивать толщину и количество пластин нельзя, т.к. перестанет отклоняться маятник) и большого переходного сопротивления в точках прижима винтов из-за разного удельного сопротивления материалов пластинок и прижимающих винтов.

Задачей, на решение которой направлено заявляемое изобретение, является повышение срока службы мундштука и качества сварки путем обеспечения стабильного подвода сварочного тока к электродной проволоке.

Поставленная задача решается за счет изменения конструкции гибкого токоподвода и его крепления к поверхностям корпуса и маятникого наконечника токоподводящего мундштука.

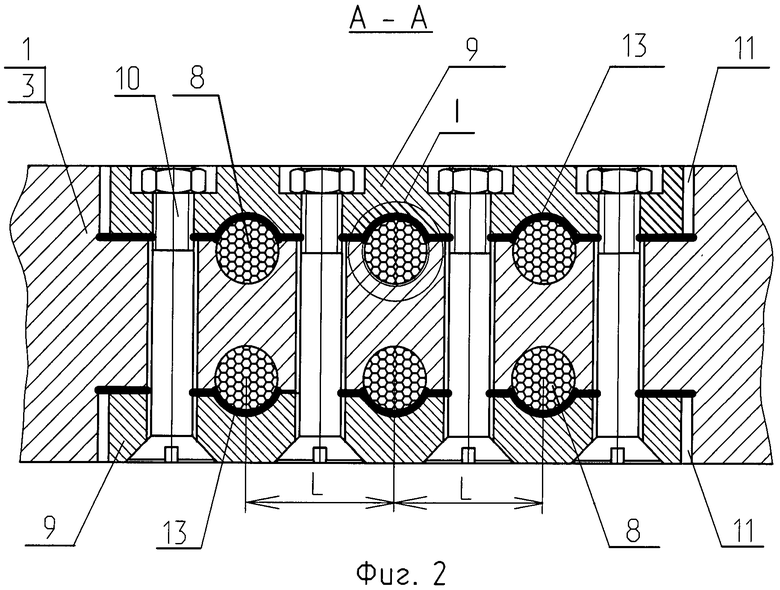

На фиг.1 показан общий вид токоподводящего мундштука для автоматической сварки в узкую разделку.

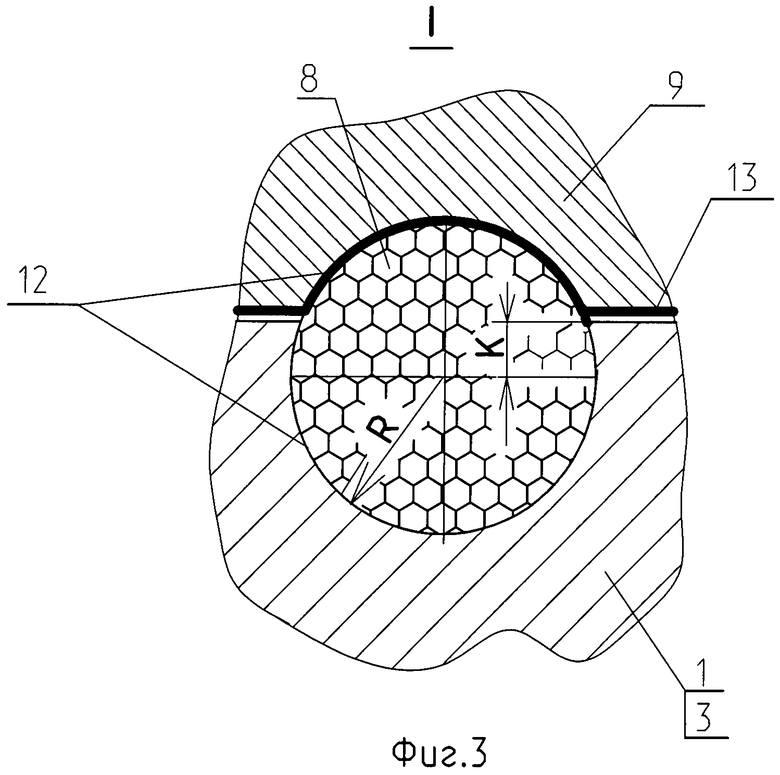

На фиг.2 показан разрез A-A на фиг.1 - конструкция крепления гибкого токоподвода к поверхностям корпуса токоподводящего мундштука и маятникового наконечника.

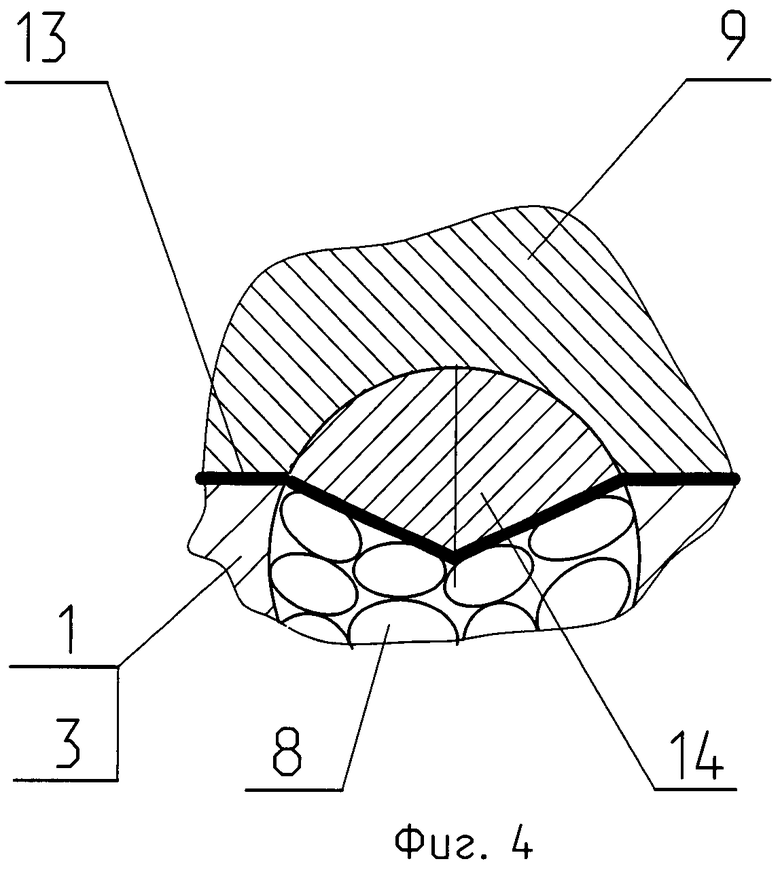

На фиг.3 показан вынос I на фиг.2 - укрупненный вид места установки и обжима токопроводящего канатика.

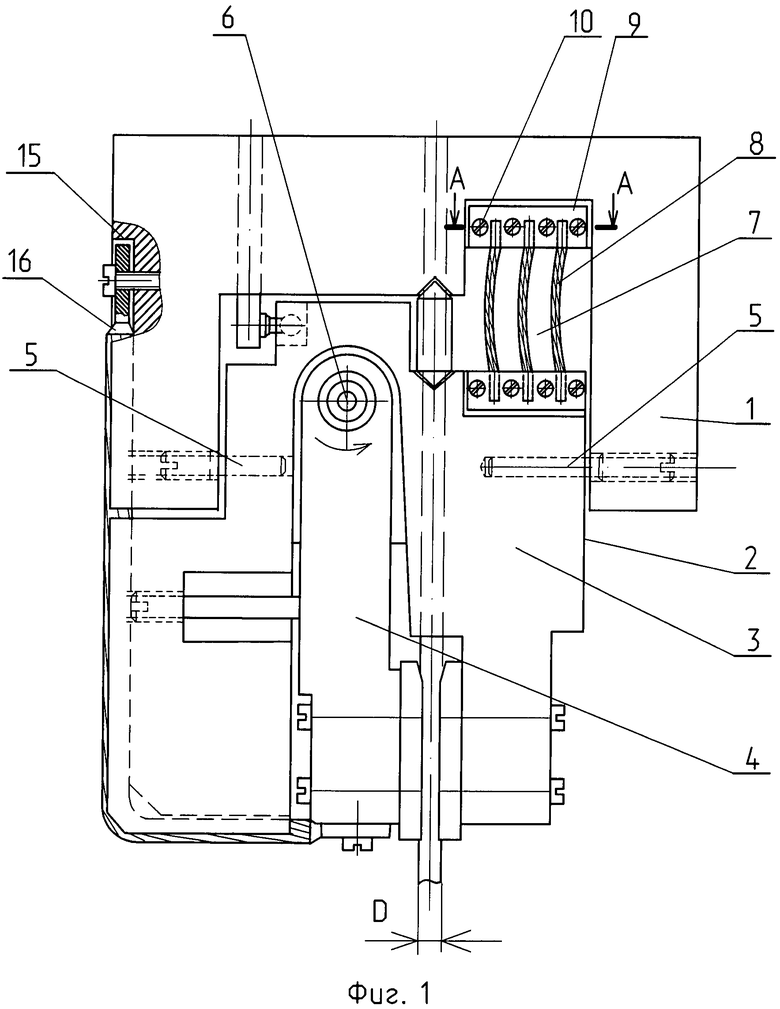

На фиг.4 показан вид прижимной планки с клиновым вкладышем.

Токоподводящий мундштук для автоматической сварки в узкую разделку состоит из корпуса 1, который посредством кронштейна (не показан) крепится на сварочной головке и к которому подводится сварочный ток и маятникового наконечника 2. Корпус 1 имеет плоскую конфигурацию для возможности его ввода в узкую щелевую разделку свариваемого шва. В корпусе выполнены два вертикальных цилиндрических трубчатых канала: один для подачи сварочной проволоки, второй для цилиндрического штока с пальцем, жестко закрепленного на тяге пневмоцилиндра (не показан) для отклонения маятникового наконечника 2 к боковым кромкам разделки из исходного среднего положения или минуя его (т.е. с одной боковой стенки разделки на другую боковую стенку). Маятниковый наконечник 2 состоит из двух контактных пластин: неподвижной маятниковой 3 и подвижной поджимной 4. Маятниковая контактная пластина 3 установлена в корпусе 1 посредством горизонтальных штифтов 5, а поджимная контактная пластина 4 установлена шарнирно относительно маятниковой контактной пластины 3 на валу 6, перпендикулярному плоскости корпуса мундштука. Корпус 1 и маятниковая контактная пластина 3 соединены гибким токоподводом 7, состоящего из нескольких витых токопроводящих канатиков 8 и прижимных планок 9, стянутых резьбовыми элементами 10.

Конструктивно гибкий токоподвод выполнен следующим образом.

В стыкуемых плоских частях корпуса 1 и маятниковой контактной пластины 3 симметрично с двух сторон механическим способом выполнены прямоугольные пазы 11, в которых выполнены полуцилиндрические канавки 12 радиусом R=½D, где D - диаметр подаваемой электродной проволоки. Аналогичные полуцилиндрические канавки 12 выполнены и в прижимных планках 9. Для облегчения укладки и зажима токопроводящих канатиков 8 полуцилиндрические канавки 12 в паре «корпус - прижимная пластина» выполняют ассиметрично со смещением центра окружности канавки 12, а именно: с более глубокой выборкой на величину К в корпусе 1 (фиг.3), где K - определяется диаметром d применяемого канатика и составляет (35÷50%)d, при этом 35% - для диаметров от 2 до 4 мм и 50% - для больших диаметров.

Полуцилиндрические канавки 12 располагают на расстоянии L=1,5D друг от друга количеством, достаточным для обеспечения суммарного токопроводящего сечения не менее 120÷50 кв.мм, в которые укладывают витые токопроводящие канатики 8, например медные, диаметром d=(1,15÷1,35)2R и с запасом длины, дающей возможность свободного изгиба канатиков при отклонении маятника от центрального положения к любой из стенок разделки. Уложенные в полуцилиндрические канавки токоподводящие канатики 8 фиксируют медными прижимными планками 9, стягиваемыми с двух сторон корпуса 1 мундштука и маятниковой контактной пластины 3 посредством винтов 10 с потайной головкой, изготовленных из того же материала, что и прижимные планки, и заворачиваемых в расположенные симметрично между канатиками резьбовые отверстия, выполненные в одной из планок каждой пары прижимных планок.

Для обеспечения более надежного контакта между токоподводящими канатиками и прижимными планками укладывают промежуточную прокладку 13 толщиной 0,2 мм (медную фольгу). При стягивании прижимных планок фольга деформируется под форму микронеровностей планок и витых токоподводящих канатиков и обеспечивает улучшенный контакт токоподвода, т.е минимальное переходное сопротивление за счет деформации тонкой медной прокладки по конфигурации профиля в месте обжима и плотного прижатия медных канатиков в полуцилиндрических канавках.

Для создания направленного давления на фиксируемый в полуцилиндрической канавке 12 корпуса 1 конец токопроводящего канатика 8 и обеспечения надежного его зажима (деформации) в полуцилиндрическую канавку прижимной планки 9 может быть вставлен клиновой вкладыш 14 (фиг.4).

При таком конструктивном исполнении гибкого токоподвода в корпусе 1 мундштука нет резьбовых отверстий, резьба в которых при разогреве от протекающего тока и разогретом корпусе постоянно вытирается (подгорает), что требует перенарезки резьбы большего диаметра, которую можно выполнить несколько раз, а впоследствии требуется замена самого корпуса мундштука, что трудоемко, дорого и ведет к длительным вынужденным простоям сварочной головки.

Все элементы предлагаемого гибкого токоподвода расширяются при нагреве (от протекающего сварочного тока и сопутствующего подогрева) практически одинаково, т.е. надежность крепления остается устойчиво стабильной. Так, при суммарном сечении нескольких канатиков в 150 кв.мм, через них можно пропускать сварочный ток 150×6А=900А и, тем самым, обеспечить плавление сварочной проволоки диаметром D=4,0; 5,0; 6,0 мм на токах, соответственно, 500±50А, 650±50А, 800±50А, что дополнительно расширяет технологические возможности головки по применению различных диаметров электродной проволоки.

Кроме того, дополнительно, в торце корпуса 1 и в торце неподвижной контактной маятниковой пластины 3 маятникового наконечника 2 механическим способом (например, фрезерным) выполняют канавку 15 полукольцевого вида на глубину 3/4 от диаметра укладываемого в эту канавку медного витого канатика 16, на обоих концах которого запрессовывают медные наконечники с отверстиями под крепление винтами в резьбовые отверстия, дополнительно выполненные на торце корпуса 1 и подвижного контактного наконечника 4.

Такое решение, во-первых, резервирует (дублирует) основной гибкий токоподвод по центру маятника и, во-вторых, снижает нагрев основных канатиков, т.к. при диаметре 8 мм резервного канатика 16, его сечение составит 3,14×4×4=48 кв.мм, что позволяет протекать току 48×6 А=288 А, соответственно, токовая нагрузка может достигать 900 А+288 А=1188 А. Иначе говоря, повышается надежность токоподвода в зоне контактирования сварочной проволоки со сменными вкладышами подвижного (отклоняющегося) маятника узкощелевой головки за счет уменьшения плотности сварочного тока, протекающего через основной токоподвод, это уменьшает его разогрев протекающим током, т.е. он меньше изнашивается, чем сильно разогретый (размягченный) токоподвод, и дольше служит.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный наконечник к горелкам для электродуговой сварки | 1978 |

|

SU766782A1 |

| Сварочный мундштук | 1978 |

|

SU841844A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Мундштук для автоматической сварки | 1982 |

|

SU1053994A1 |

| ЭЛЕКТРОД МАШИНЫ ДЛЯ КОНТАКТНОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2378093C1 |

| Мундштук для многоэлектродной дуговой сварки | 1976 |

|

SU670401A1 |

| Мундштук к горелкам для сварки плавящимся электродом | 1983 |

|

SU1123806A1 |

| Устройство для дуговой сварки плавящимся электродом | 1986 |

|

SU1371823A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ | 2009 |

|

RU2396154C1 |

| 8 В"мундштук к горелкам для сварки плавящимся электродкм" | 1987 |

|

SU1484527A1 |

Изобретение относится к сварочному оборудованию, в частности к токоподводящему мундштуку для автоматической сварки в узкую разделку, и может быть использовано при сварке толстостенных сосудов (толщиной стенки 300-500 мм), работающих под давлением, и крупногабаритных сосудов нефтехимической промышленности. Токоподводящий мундштук содержит плоский корпус с каналами для направления сварочной проволоки и для цилиндрического штока маятникового наконечника и гибкий токоподвод. Наконечник шарнирно закреплен на корпусе и состоит из неподвижной маятниковой контактной пластины и подвижной контактной пластины. На боковых плоскостях сопрягаемых участков корпуса и неподвижной маятниковой контактной пластины выполнены расположенные симметрично прямоугольные пазы с полуцилиндрическими канавками. Гибкий токоподвод состоит из нескольких витых токопроводящих канатиков, которые вставлены в упомянутые полуцилиндрические канавки и зафиксированы посредством прижимных планок, имеющих соответствующие полуцилиндрические канавки, стянутых резьбовыми элементами. Такая конструкция позволяет повысить срок службы мундштука и обеспечить качество сварки путем обеспечения стабильного подвода сварочного тока к электродной проволоке. 6 з.п. ф-лы, 4 ил.

1. Токоподводящий мундштук для автоматической сварки в узкую разделку, содержащий плоский корпус с каналами для направления сварочной проволоки и для цилиндрического штока маятникового наконечника, который шарнирно закреплен на корпусе и состоит из неподвижной маятниковой контактной пластины и подвижной контактной пластины, установленной шарнирно относительно неподвижной маятниковой контактной пластины на валу, перпендикулярном плоскости корпуса, и гибкий токоподвод, посредством которого соединены корпус и неподвижная маятниковая контактная пластина, отличающийся тем, что на боковых плоскостях сопрягаемых участков корпуса и неподвижной маятниковой контактной пластины выполнены расположенные симметрично прямоугольные пазы с полуцилиндрическими канавками, а гибкий токоподвод состоит из нескольких витых токопроводящих канатиков, которые вставлены в упомянутые полуцилиндрические канавки и зафиксированы посредством прижимных планок, имеющих соответствующие полуцилиндрические канавки, стянутых резьбовыми элементами.

2. Токоподводящий мундштук по п.1, отличающийся тем, что количество токопроводящих канатиков определено из условия обеспечения суммарного токопроводящего сечения не менее 120÷150 мм2, при этом диаметр токопроводящего канатика d=(1,15÷1,35)2R, где R - радиус полуцилиндрической канавки, в которую вставлен токопроводящий канатик, который выполнен с запасом длины с возможностью свободного изгиба при отклонении маятникового наконечника от центрального положения к любой из стенок разделки.

3. Токоподводящий мундштук по п.1, отличающийся тем, что полуцилиндрические канавки под установку токопроводящих канатиков выполнены радиусом R=1/2D, где D - диаметр подаваемой электродной проволоки, и расположены на расстоянии L=1,5D друг от друга.

4. Токоподводящий мундштук по пп.1 или 3, отличающийся тем, что полуцилиндрические канавки в паре «корпус - прижимная планка» выполнены ассиметрично со смещением центра окружности канавки на величину K в корпус мундштука, где K = (35÷50%) d, при этом 35% - для диаметров от 2 до 4 мм.

5. Токоподводящий мундштук по п.1, отличающийся тем, что между прижимными планками и токопроводящими канатиками установлены промежуточные прокладки из медной фольги.

6. Токоподводящий мундштук по п.4, отличающийся тем, что в полуцилиндрические канавки прижимных планок вставлены клиновые вкладыши.

7. Токоподводящий мундштук по п.1, отличающийся тем, что он дополнительно снабжен медным витым токоподводящим канатиком, соединяющим корпус мундштука с подвижной контактной пластиной маятникового наконечника, уложенным в канавку полукольцевого вида, выполненную в торце корпуса и в торце неподвижной маятниковой контактной пластины.

| US4467173A,21.08.1984 | |||

| Устройство для сварки неплавящимся электродом с подачей присадочной проволоки | 1983 |

|

SU1146908A1 |

| Устройство для электродуговой наплавки | 1976 |

|

SU671951A1 |

| US20070125759A1,07.06.2007 | |||

Авторы

Даты

2014-06-27—Публикация

2012-10-01—Подача