ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ

(54) СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Головка для контактной точечной сварки | 1986 |

|

SU1344547A1 |

| Головка для контактной точечной сварки | 1975 |

|

SU556914A1 |

| ГОЛОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1969 |

|

SU257638A1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1815076A1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1798088A1 |

| Устройство для обвязки изделий металлической лентой | 1977 |

|

SU745780A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1993 |

|

RU2042486C1 |

| Ручной инструмент для контактной точечной сварки | 1980 |

|

SU925582A1 |

| Двухэлектродная головка для контактной сварки | 1990 |

|

SU1731542A1 |

| Устройство для контактной точечной сварки | 1989 |

|

SU1698011A1 |

Изобретение относится к сварочной технике и может быть использовано в машинах для точечной сварки.

Известна гоповка для контактно точечной сварки, содержащая размещенные в корпусе электрододержатель, регулятор сварочного давления, выполненный в виде силовой тарированной пружины, и узел регулирования положения контактов электрической цепи управления fl .

Недостатком этой конструкции является сложность настройки ее на заданный режим сварки, снижение точности .тарировки от передачи крутящего момента, возникающего от трения на торцовых поверхностях, на пружину.

Известна головка для контактной точечной сварки, содержащая размещенные в корпусе электрододержатель, регулятор давления, вьтолненный в виде силовой тарированной пружины со шкалой сжатия пружины, и узел регулирования положения контактов электрической цепи управления. Узел регулирования положения контактов

цепи управления вьшолнен в виде приводного кулачка и втулки L J .

Однако ввиду возможного перекоса втулки с подпружиненным контактом и электрододержателя в направляющей втулке, механизм настройки на заданное давление не обеспечивает точность тарировки усилия пружины. Для обеспечения большего диапазона регулирования необходимо иметь больший размер кулачка, а соответственно увеличиваются размеры головки.

Цель изобретения - упрощение конструкции головки и повышение надежности.

Указанная цель достигается тем, что в известной головке для контактной , содержащей размешенные в корпусе электрододержатель, регулятор давления, выполненный в виде силовой тарированной пружины со шкалой сжатия пружины, и узел регулирования положения контактов электрической цепи управления, корпус вьшолнен с пазами и снабжен шайбой, контактирующей с силозой тарированной пружиной и выполненной с выступами, расположенными в пазах корпуса, головка снабжена навинченной на корпус гайкой, на которую нанесена шкала сжатия пружины, а узел регулирования положения контактов электрической цепи вьшолнен в виде подпружиненной регулируемой опоры электрододержателя; подпру киненного винта, установленного в регулируемой опоре с торцовым зазором, и микропереключателя с подвижным упором, размещенным в пазу, вьшол- ненном в электрододерн ателе. i

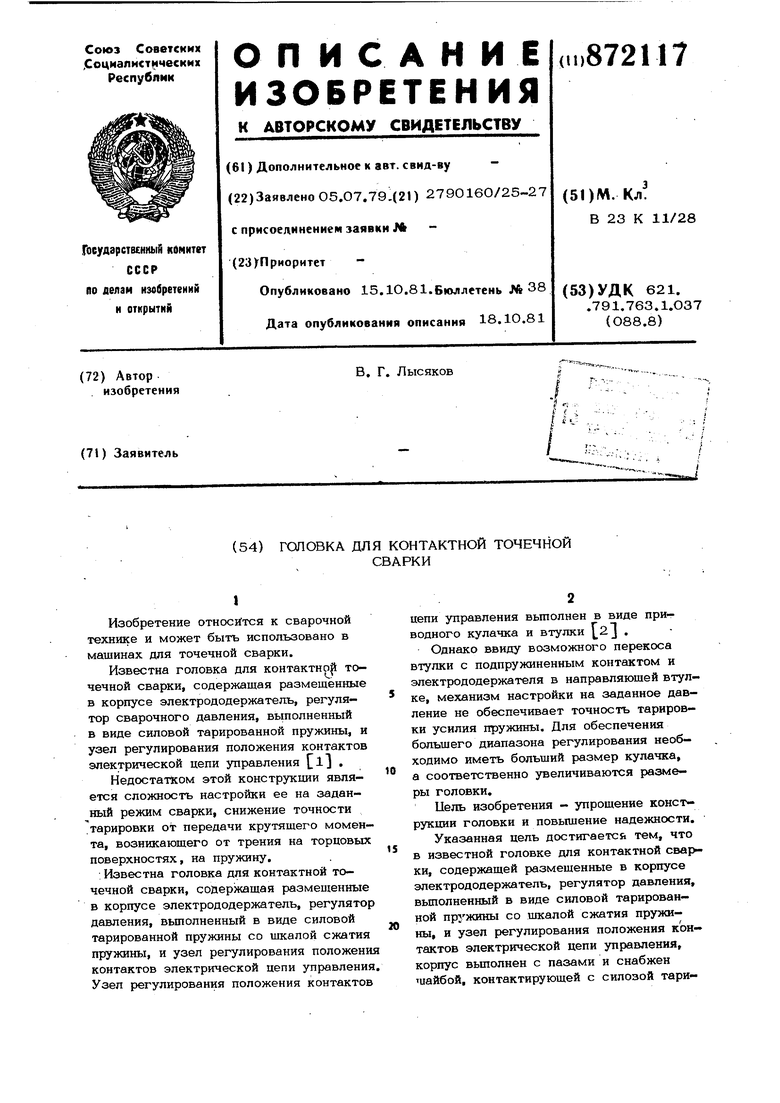

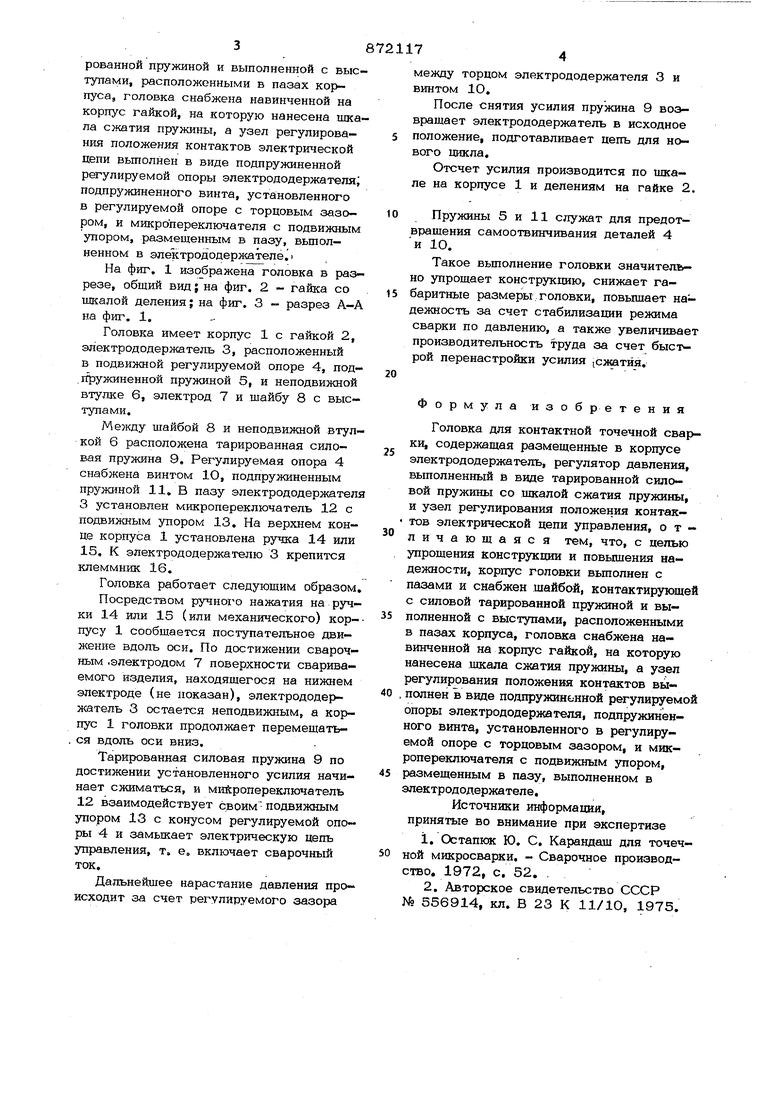

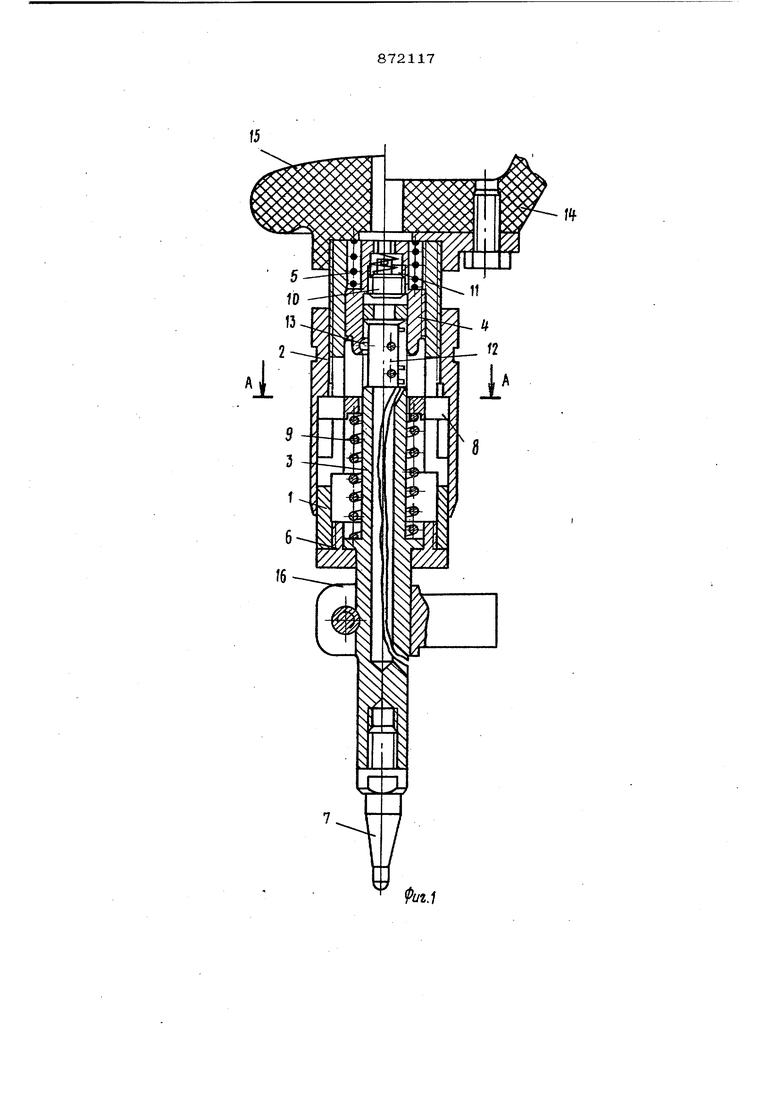

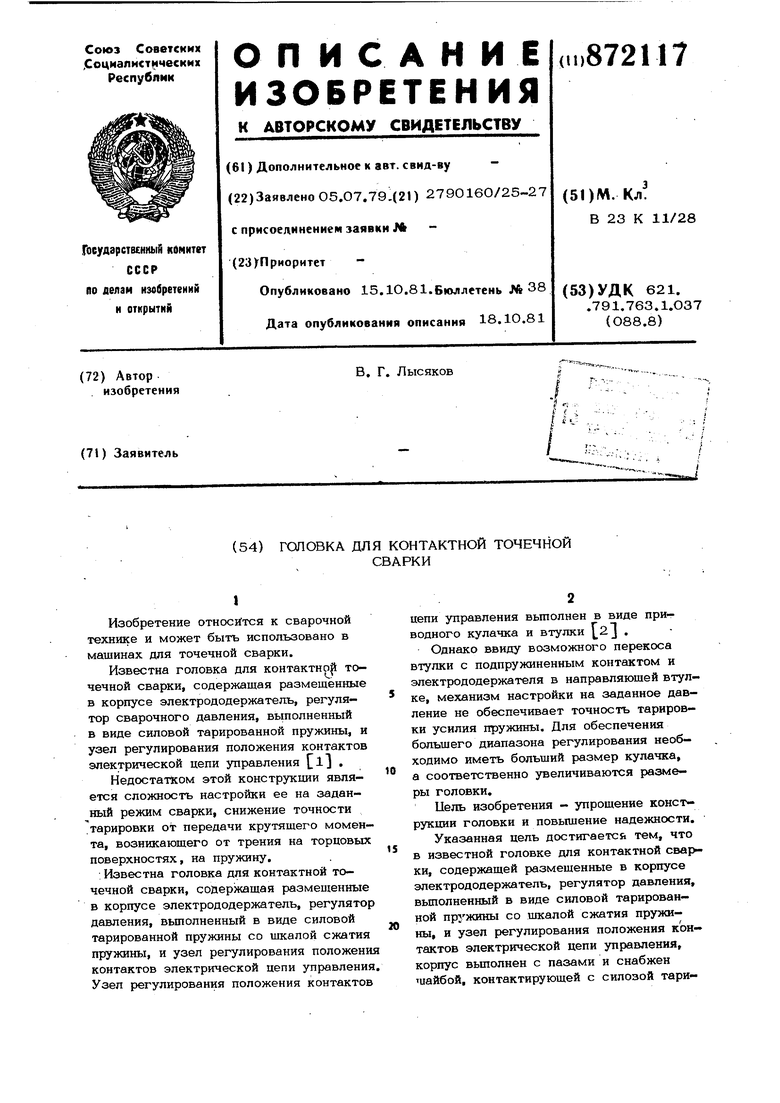

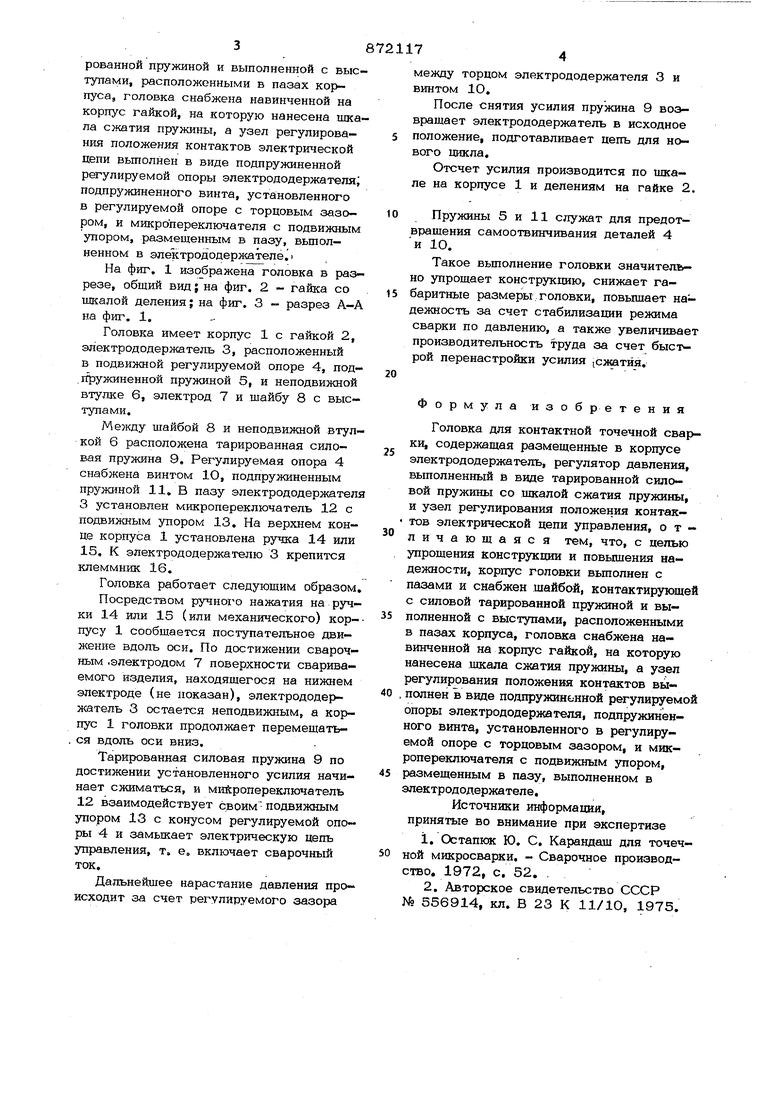

На фиг, 1 изображена головка в разрезе, общий вид; на фиг. 2 - гайка со гшсалой деления; на фиг. 3 - разрез А-А на фиг, 1.

Головка имеет корпус 1 с гайкой 2, электрод од ержатеяь 3, расположенный в подвижной регулируемой опоре 4, подфужиненной пружиной 5, и неподвижной втулке 6, электрод 7 и шайбу 8 с выступами.

Между шайбой 8 и неподвижной втулкой 6 расположена тарированная силовая пружина 9, Регулируемая опора 4 снабжена винтом 1О, подпружиненным пружиной 11. В пазу электрододержател 3 установлен микропереключатель 12 с подвижным упором 13. На верхнем конце корпуса 1 установлена ручка 14 или 15. К электрододержателю 3 крепится клеммник 16.

Головка работает следующим образом Посредством ручного нажатия на ручки 14 или 15 (или механического) корпусу 1 сообщается поступательное движение вдоль оси. По достижении сварочным .электродом 7 поверхности свариваемого изделия, находящегося на нижнем электроде (не показан), электрододержатель 3 остается неподвижным, а корпус 1 головки продолжает перемещать. ся вдоль оси вниз.

Тарированная силовая пружина 9 по достижении установленного усилия начинает сжиматься, и мийропереключатель 12 взаимодействует своим подвижным упором 13 с конусом регулируемой опоры 4 и замыкает электрическую цепь управления, т. е. включает сварочный ток.

Дальнейшее нарастание давления происходит за счет регулируемого зазора

между торцом электрододержателя 3 и винтом 1О.

После снятия усилия пружина 9 возвращает электрододержатель в исходное положение, подготавливает цепь для нового цикла.

Отсчет усилия производится по шкале на корпусе 1 и делениям на гайке 2.

Пружины 5 и 11 служат для предотвращения самоотвинчивания деталей 4 и 10.

Такое вьшолнение головки значительно упрощает конструкцию, снижает га5 баритные размеры головки, повышает надежность за счет стабилизации режима сварки по давлению, а также увеличивает производительность труда за счет быстрой перенастройки усилия (Сжатйя.

Формула изобретения

Головка для контактной точечной сварнки, содержащая размещенные в корпусе электрододержатель, регулятор давления, выполненный в ввде тарированной силовой пружины со шкалой сжатия пружины, и узел регулирования положения контактов электрической цепи управления, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, корпус головки вьшолнен с пазами и снабжен шайбой, контактирующей с силовой тарированной пружиной к вы5 полненной с выступами, расположенными в пазах корпуса, головка снабжена навинченной на корпус гайкой, на которую нанесена шкала сжатия пружины, а узел регулирования положения контактов вы0 , полнен в виде подпружиньнной регулируемой опоры электрододержатепя, подпружиненного винта, установленного в регулируемой опоре с торцовым зазором, и микропереключателя с подвижным упором,

5 размещенным в пазу, выполненном в электрододержателе.

Источники информации, принятые во внимание при экспертизе

№ 556914, кл. В 23 К 11/10, 1975.

Авторы

Даты

1981-10-15—Публикация

1979-07-05—Подача