Изобретение относится к сварочной технике, в частности к устройствам для контактной .точечной сварки, и мо жет быть использовано для автомата зации производства арматурных кон струкций

Цель изобретения снижение тру доемкости сварки объемных арматур ных каркасов

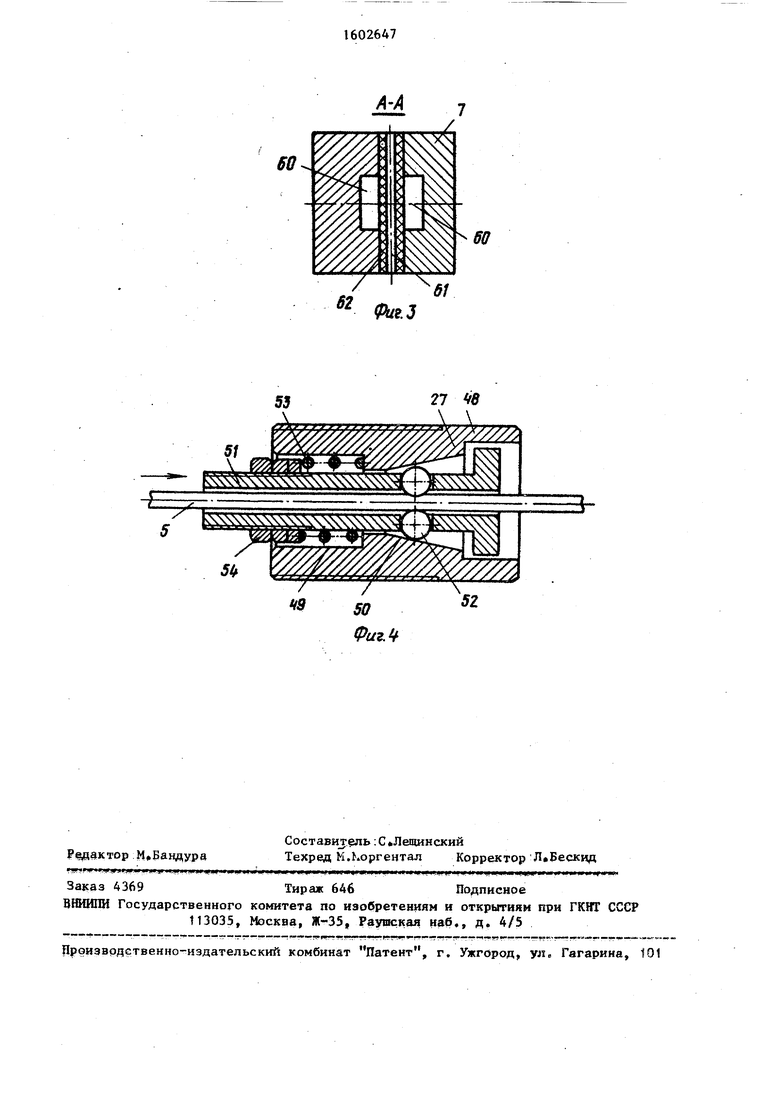

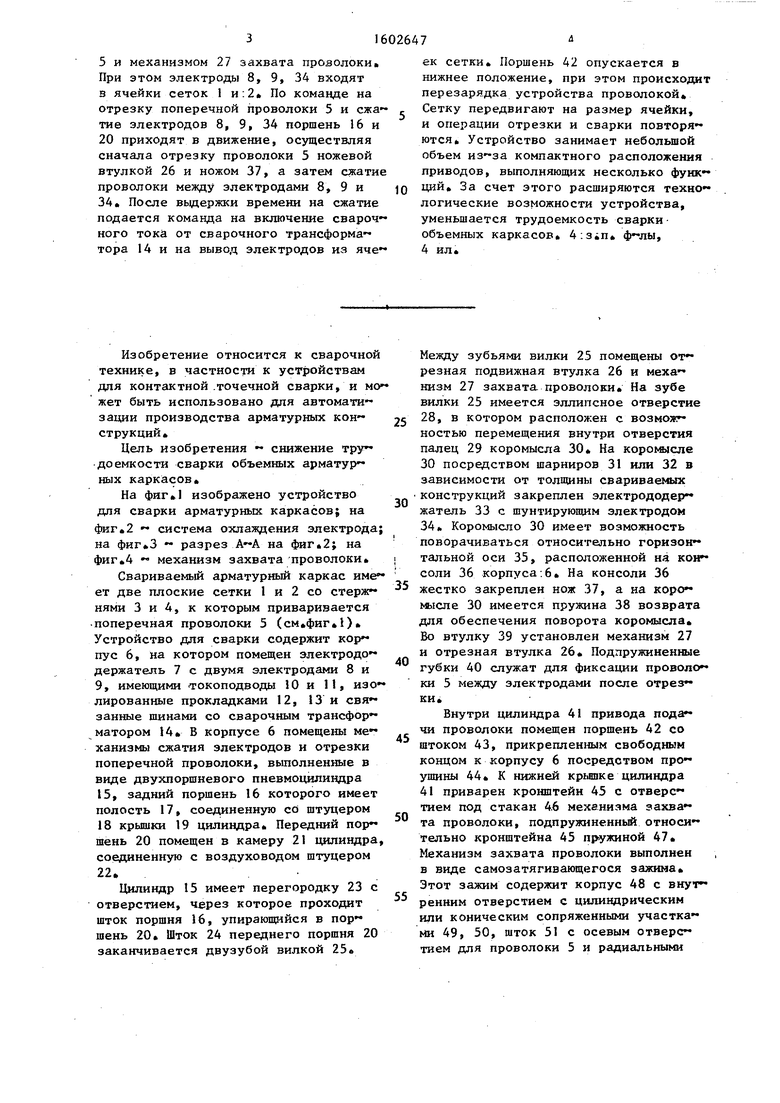

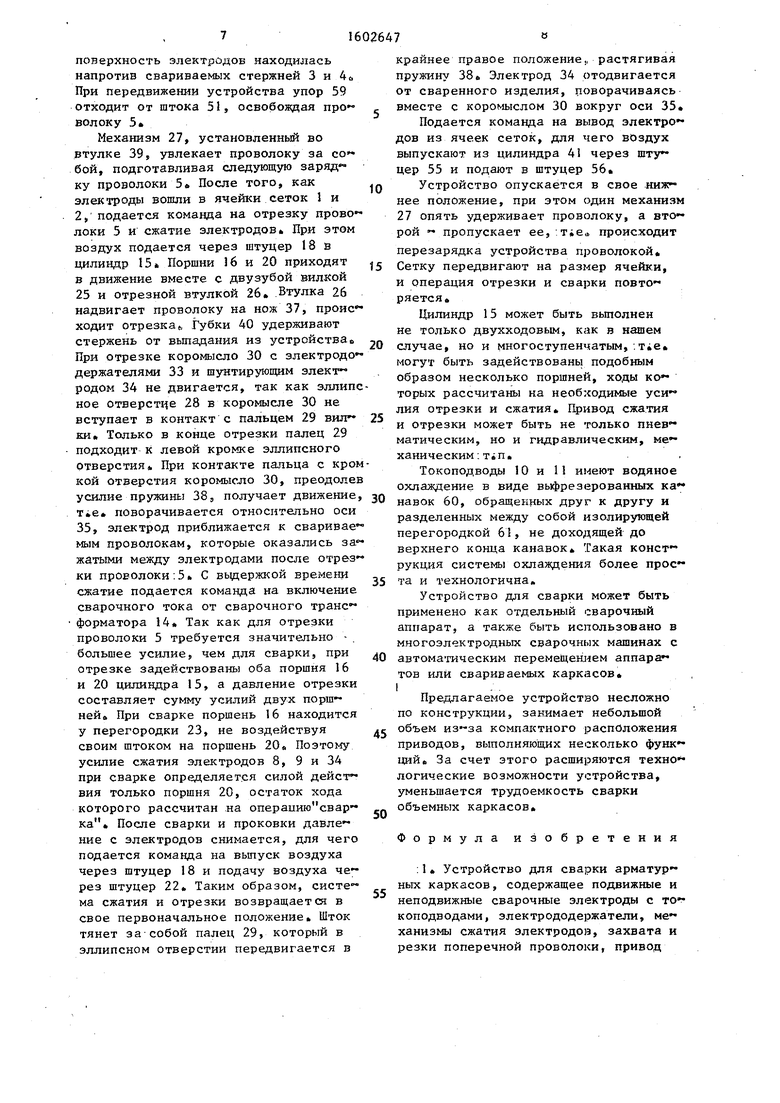

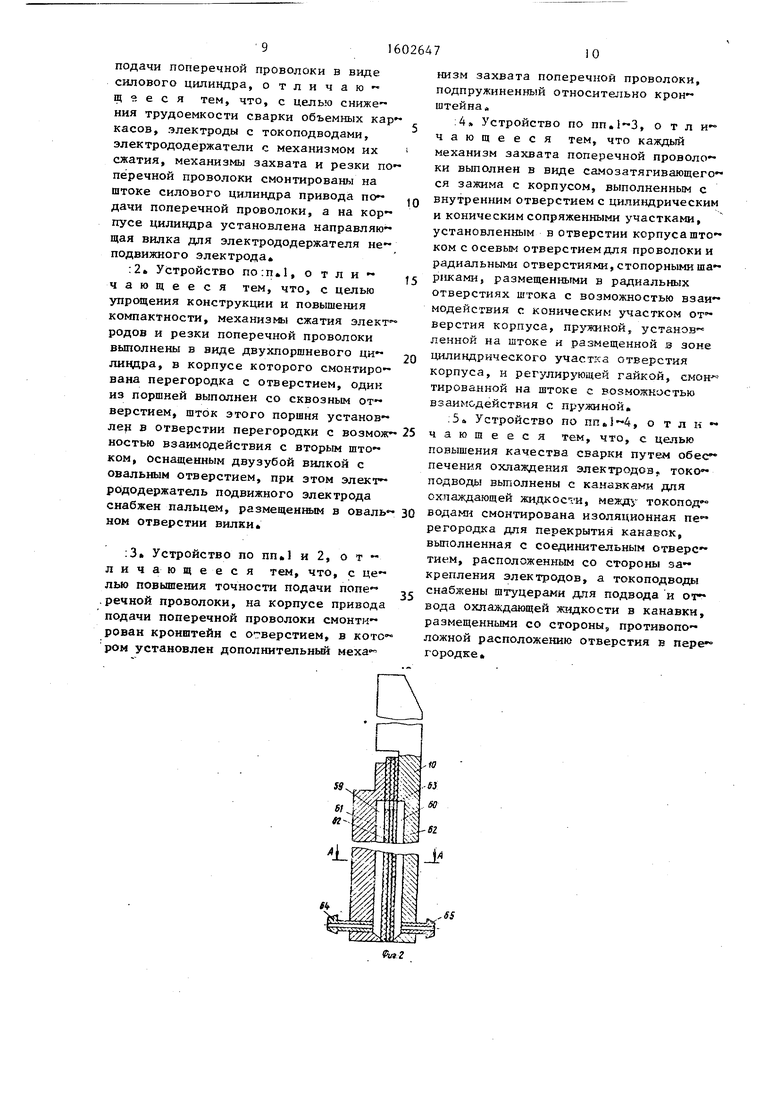

На фиг) изображено устройство для сварки арматурных каркасов; на система охлаждения электрода; на разрез А-А на на механизм захвата проволоки

Свариваемый арматурный каркас име ет две плоские сетки 1 и 2 со стерж нями 3 и 4, к которым приваривается поперечная проволоки 5 () Устройство для сварки содержит кор пус 6, на котором помещен электродо держатель 7 с двумя электродами 8 и 9, имеющими токоподводы 10 и 11, изо лированные прокладками 12, 13 и свя занные шинами со сварочным трансфор матором 14 В корпусе 6 помещены ме ханизмы сжатия электродов и отрезки поперечной проволоки, выполненные в виде двухпоршневого пневмоцилиндра 15, задний поршень 16 которого имеет полость 17, соединенную со штуцером 18 крышки 19 цилиндра Передний пор шень 20 помещен в камеру 21 цилиндра, соединенную с воздуховодом штуцером 22..

Цилиндр 15 имеет перегородку 23 с отверстием, через которое проходит шток поршня 16, упираюш 1Йся в пор шень 20 Шток 24 переднего поршня 20 заканчивается двузубой вилкой 25

5

0

5

0

5

0

5

Между зубьями вилки 25 помещены отрезная подвижная втулка 26 и меха- низм 27 захвата проволоки На зубе вилки 25 имеется эллипсное отверстие 28, в котором расположен с возможностью перемещения внутри отверстия палец 29 коромысла 30 На корО1« 1сле 30 посредством шарниров 31 или 32 в зависимости от толщины сваривае «лх конструкций закреплен электрододер жатель 33 с шунтирующим электродом 34 Коромысло 30 имеет возможность поворачиваться относительно горизонтальной оси 35, расположенной на консоли 36 корпуса.6 На консоли 36 жестко закреплен нож 37, а на коромысле 30 имеется пружина 38 возврата для обеспечения поворота коромысла Во втулку 39 установлен механизм 27 и отрезная втулка 26 Подпружиненные губки 40 служат для фиксации проволоки 5 между электродами после отрезки

Внутри цилиндра 41 привода подачи проволоки помещен поршень 42 со штоком 43, прикрепленным свободным концом к корпусу 6 посредством проушины 44 К нижней крглпке цилиндра 41 приварен кронштейн 45 с отверстием под стакан 4.6 механизма захвата проволоки, подпружиненньй относительно кронштейна 45 пружиной 47 Механизм захвата проволоки выполнен в виде самозатягивающегося зажима Этот зажим содержит корпус 48 с внутренним отверстием с цилиндрическим или коническим сопряженными участками 49, 50, шток 51 с осевым отверстием для проволоки 5 и радиальными

отверстиями для стопорных шариков

52.На штоке 51 установлена пружина

53,усилие которой регулируется гай-« ками 54

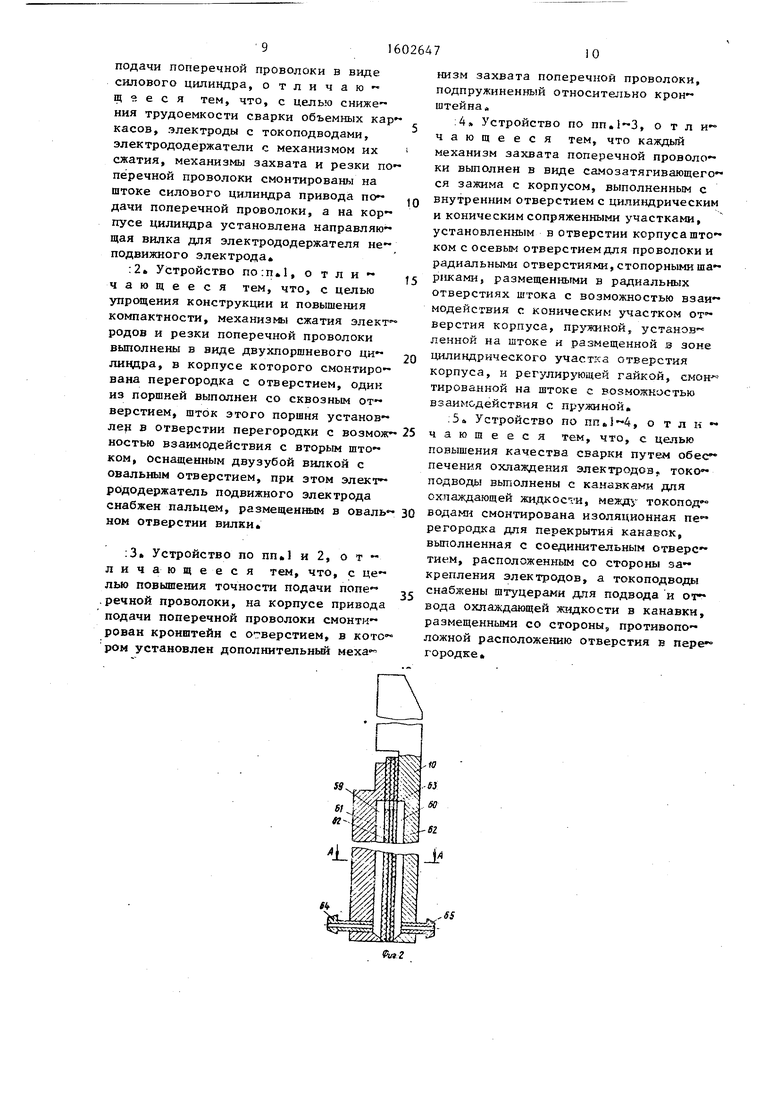

Коническая поверхность 50 участка корпуса способствует уменьшению за сорения Цилиндр 41 привода вытяжки проволоки имеет штуцера 55 и 56 для подачи и отвода сжатого воздуха На верхней крышке 57 цилиндра 41 жестко закреплена направляющая вилка 58 для хвостовика электрододержателя 7, механизмы зажима одинаковы по конструк ции (см.фиг.р. Упор 59 размещен на корпусе 48 и служит для ограничения его вертикального перемещения, Токо- подводы IО и 11 выполнены с канавка ми 60, разделенными перегородкой 61 с изолирующими прокладками 62 Пере городка выполнена не до конца кана вок 60, образуя отверстие 63, соеди няющее обе канавки, В противоположно стороне канавок по обе стороны от П€ регородки 61 помещено по штуцеру 64 и 65 для подвода .и отвода охлаждаю щей жидкости.

Устройство работает следующим образом.

Заправка устройства проволокой осуществляется путем подачи сжатого воздуха через штуцер 55 в цилиндр 41

Поршень 42 идет вверх и отодви гает механизм 27 зажима проволоки со стаканом 46 от корпуса 6 злектродо держателя, Выправленнудо проволоку 5 из бухты заправляют через отверстие стакана 46, штока 51 механизма 27, упора 59, штока 51 другого механизма 27, ножевой втулки 39 таким образом, чтобы небольшой конец Проволоки показался из отверстия ножевой втул- ки 39, Подают команду на отрезку, пропуская сжатый воздух через штуцер I8 и цилиндр I5, Поршни 20 и 16 через свои штоки передают усилие на ножевую втулку 39, которая, перемещаясь горизонтально, надвигается на нож 37, производящий отрезку проволоки:5. Затем воздух через штуцер I8 выпускают, а через штуцер 22 подают в ка- меру 21 цилиндра 15, при зтом систе- ма отрезки приходит в исходное положение.

Производится подача проволоки в пространство между электродами, для этого выпускают воздух из цилиндра 41 через штуцер 55 и впускают его через штуцер 56 Поршень 42 возвра- 5

щается в нижнее положение, возвращая корпус 6 с электродами в исходное нижнее положение. Втулка 39 при этом

г движется вдоль проволоки 5 вниз до контакта седловины упора 59 со штоком 51, Проволока 5 свободно проходит сквозь полость штока 51, так как шарики 52 перемещаются под действием

0 силы трения с проволокой в широкую часть конусной поверхности 50, освобождая проволоку. Упор 59, воздействуя на шток 51, преодолевает усилие пружины 47 и отодвигает корпус 48

5 вместе со стаканом 46, Шарики 5. занимают при этом узкую часть конусной поверхности, зажав проволоку. Подача проволоки при перемещении устройства вниз прекращается, хотя злектродо-

держатель 7 еще двигается в исходное положение вниз под действиен поршня 42, Таким образом, происходит пере- зарядка проволоки,

Длина отрезанной проволоки 5 опре- деляется расстоянием между нижним торцом упора 59 и наконечником штока 51« При полностью завернутом упоре 59 длина проволоки равна длине хода поршня 42 цилиндра 4 1„ Чтобы умень

0 шить длину отрезаемой проволоки 5, необходимо вывернуть упор 59 и отрегулировать необходимый размер проволоки,

Для стабилизации длины отрезанной

5 проволоки 5 (удлинение ее возможно возможной нагруженности проволоки) предусмотрено, чтобы упор 59 воздействовал не на шток 51 и не стакан 46, а на шток другого механиз-

0 ма 27, Шток действует на шарики 52, дополнительно запирая проволоку между шариками.

Устройство для сварки может рабо- 5 тать в любом пространственном положении. Сетки 1 и 2 устанавливают на необходимом расстоянии друг от друга так, чтобы стержни 3 и 4 находились друг против друга, а близлежащие Q ячейки сеток находились напротив клещей, чтобы последш е беспрепятствен но смогли выдвинуться в эти ячейки. Подается команда на сварку. При этом воздух поступает в цилиндр 41 через штуцер 55, отодвигая поршень 42 в крайнее верхнее положение. Шток 43 поршня, воздействуя на корпус 6 вдвигает электроды 8, 9 и 34 в ячейки сеток 1 и 2 так, чтобы контактная

поверхность электродов находилась напротив свариваемых стержней 3 и 4й При передвижении устройства упор 59 отходит от штока 5I, освобождая про волоку 5

Механизм 27, установленньй во тулке 39, увлекает проволоку за со ой, подготавливая следующую заряду проволоки 5 После того, как лектроды вошли в ячейки сеток 1 и 2, подается команда на отрезку прово - оки 5 и сжатие электродов При этом воздух подается через штуцер 18 в илиндр 15 Поршни 16 и 20 приходят в движение вместе с двузубой вилкой 25 и отрезной втулкой 26 Втулка 26 надвигает проволоку на нож 37, проис ходит отрезка6 Губки 40 удерживают стержень от вьтадания из устройствав При отрезке коромысло 30 с электродо - ержателями 33 и шунтирующим злект родом 34 не двигается, так как эллипс- ное отверстие 28 в коромысле 30 не вступает в контакт с пальцем 29 вил ЕЙ Только в конце отрезки палец 29 подходит к левой кромке эллипсного отверстия При контакте пальца с крон кой отверстия коромысло 30, преодолев усилие пружины 38s получает движение. Tie поворачивается относительно оси 35, электрод приближается к сваривав - мым проволокам, которые оказались за жатыми между электродами после отрез ки проволоки:5 С вьщержкой времени сжатие подается команда на включение сварочного тока от сварочного транс форматора 14 Так как для отрезки проволоки 5 требуется значительно . большее усилие, чем для сварки, при отрезке задействованы оба поршня 16 и 20 цилиндра 15, а давление отрезки составляет сумму усилий двух порш ней При сварке поршень 16 находится у перегородки 23, не воздействуя своим штоком на поршень 20 Поэтому усилие сжатия электродов 8, 9 и 34 при сварке определяется силой дейст ВИЯ только поршня 20, остаток хода которого рассчитан на операиию свар ка После сварки и проковки давле ние с электродов снимается, для чего подается команда на вьтуск воздуха через штуцер 18 и подачу воздуха че рез штуцер 22 Таким образом, систе ма сжатия и отрезки возвращается в свое первоначальное положение Шток тянет за собой палец 29, который в эллипсном отверстии передвигается в

0

5

0

5

0

5

0

5

крайнее правое положение., растягивая пружину 38 Электрод 34 отодвигается от сваренного изделия, поворачиваясь вместе с коромыслом 30 вокруг оси 35

Подается команда на вывод электро дов из ячеек сеток, для чего воздух выпускают из цилиндра 41 через шту цер 55 и подают в штуцер 56

Устройство опускается в свое ниж нее положение, при этом один механизм 27 опять удерживает проволоку, а вто рой пропускает ее, :Tieu, происходит перезарядка устройства проволокой Сетку передвигают на размер ячейки, и операция отрезки и сварки повто ряется

Цилиндр 15 может быть вьтолнен не только двухходовым, как в нашем случае, но и многоступенчатым,:Tie могут быть задействованы подобным образом несколько поршней, ходы ко торых рассчитаны на необходимые уси ЛИЯ отрезки и сжатия Привод сжатия и отрезки может быть не только пнев матическим, но и гидравлическим, ханическим;тп

Токоподводы 10 и 11 имеют водяное охлаждение в виде выфрезерованных ка навок 60, обращенных друг к другу и разделенных между собой изолирующей перегородкой 61, не доходящей до верхнего конца канавок Такая конст рукция системы охлаждения более прос та и технологична.

Устройство для сварки может быть применено как отдельный сварочный аппарат, а также быть использовано в многоэлектродных сварочных машинах с автоматическим перемещением аппара тов или свариваемых каркасов

t. .

Предлагаемое устройство несложно

по конструкции, занимает небольшой объем компактного расположения приводов, выполняющих несколько функ ций За счет этого расширяются техно - логические возможности устройства, уменьшается трудоемкость сварки объемных каркасов

Формула изобретения

:1 Устройство для сварки арматур ных каркасов, содержащее подвижные и неподвижные сварочные электроды с коподводами, электрододержатели, ме ханизмы сжатия электродо)з, захвата и резки поперечной проволоки, привод

SS

ffff

fe.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления пространственных арматурных каркасов | 1980 |

|

SU1093452A2 |

| Линия для изготовления пространственных арматурных каркасов | 1986 |

|

SU1388230A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| Автомат для изготовления плоских металлических сеток | 1972 |

|

SU443706A1 |

| Автоматическая линия для сварки плоских сеток | 1991 |

|

SU1801071A3 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Устройство для сварки сетки | 1987 |

|

SU1526941A1 |

| МЕХАНИЗМ ПОДАЧИ ПОПЕРЕЧНОЙ ПРОВОЛОКИ | 1972 |

|

SU334001A1 |

| Клещи для контактной точечной сварки | 1977 |

|

SU631281A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

Изобретение относится к сварочной технике и может быть использовано для автоматизации производства арматурных каркасов. Цель изобретения - снижение трудоемкости сварки объемных арматурных каркасов. При подаче команды на сварку поршень 42 поднимается вместе с закрепленным на его штоке 43 корпусом 6 с механизмом сжатия и резки поперечной проволоки 5 и механизмом 27 захвата проволоки. При этом электроды 8, 9, 34 входят в ячейки сеток 1 и 2. По команде на отрезку поперечной проволоки 5 и сжатие электродов 8, 9, 34 поршни 16, и 20 проходят в движение, осуществляя сначала отрезку проволоки 5 ножевой втулкой 26 и ножом 37, а затем сжатие проволоки 5 между электродами 8, 9 и 34. После выдержки времени "сжатие" подается команда на включение сварочного тока от сварочного трансформатора 14 и на вывод электродов из ячеек сетки. Поршень 42 опускается в нижнее положение, при этом происходит перезарядка устройства проволокой. Сетку передвигают на размер ячейки, и операции отрезки и сварки повторяются. Устройство занимает небольшой объем из-за компактного расположения приводов, выполняющих несколько функций. За счет этого расширяются технологические возможности устройства, уменьшается трудоемкость сварки объемных каркасов. 4 з.п. ф-лы, 4 ил.

J«

| Паровая или газовая турбина | 1923 |

|

SU1260A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки арматурных каркасов | 1985 |

|

SU1258650A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-29—Подача