(54) УСТРОЙСТВО ДЛЯ СОВМЕЩЕНИЯ ПОД СВАРКУ КГОМОК ЛИСТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для совмещения кромок деталей,собираемых под сварку | 1979 |

|

SU867583A1 |

| Устройство для термической обрезки стыкуемых кромок листовых конструкций | 1982 |

|

SU1082572A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Устройство для совмещения кромок собираемых под сварку деталей | 1975 |

|

SU556018A1 |

| Устройство для гибки листовых термопластичных материалов | 1980 |

|

SU937185A1 |

| Установка для сварки листовых изделий | 1980 |

|

SU941121A1 |

| Станок для обрезки кромок листового материала | 1973 |

|

SU476158A1 |

| Приспособление для совмещения кромок деталей под сварку с зазором | 1981 |

|

SU986693A1 |

| Сборочно-сварочный агрегат | 1978 |

|

SU740460A1 |

I

Изобретение относится к вспомогательным устройствам, используемым при сварке листовых конструкций н может быть использовано в судостроительной промышленности, при строительстве резервуаров и т.д.

Известно устройство для совмещения кромок деталей, собираемых под сварку, содержащее ксфпус, два упора, смонтированную на корпусе стяжную пластину, соединенную с упорами при помощи установленных в зазоре между собнраемыми jдеталями : стопорных пластин н фиксатора. При этом упоры шарнирно соедине1п 1 со стяжной пластиной и со стопорньпми пластинами, прикрепленными к корпусу при помощи установленного на 1юм фиксатора. Каждый упор выполнен в виде неравноплечего рычага с выступами, более короткое плечо котфого размещено против более длинного плеча дфугого рычага, а выступы плеч направлены навстречу круг другу. Это устройство компактно и удобно в работе 1.

Однако оно обеспечнвает фиксацию каждого листа только двумя опорными точками, а это не позволяет пронзвести точное их совмещение

и не дает возможности совмещать детали, имеющие радиус кривизны.

Наиболее блязктл к изобретению по технической сущности является устройство для совмещения под сварку кромок листовых изделий, содержащее корпус с внеппшми и внутренними упорами, в KOToptm смонтированы силовой привод н стяжная пластинд, а также i&nopa для изделий. Такая конструкция позволяет точно (фиентнровать в горизонтальной плоскости кром10ки собираемых листовых деталей 2.

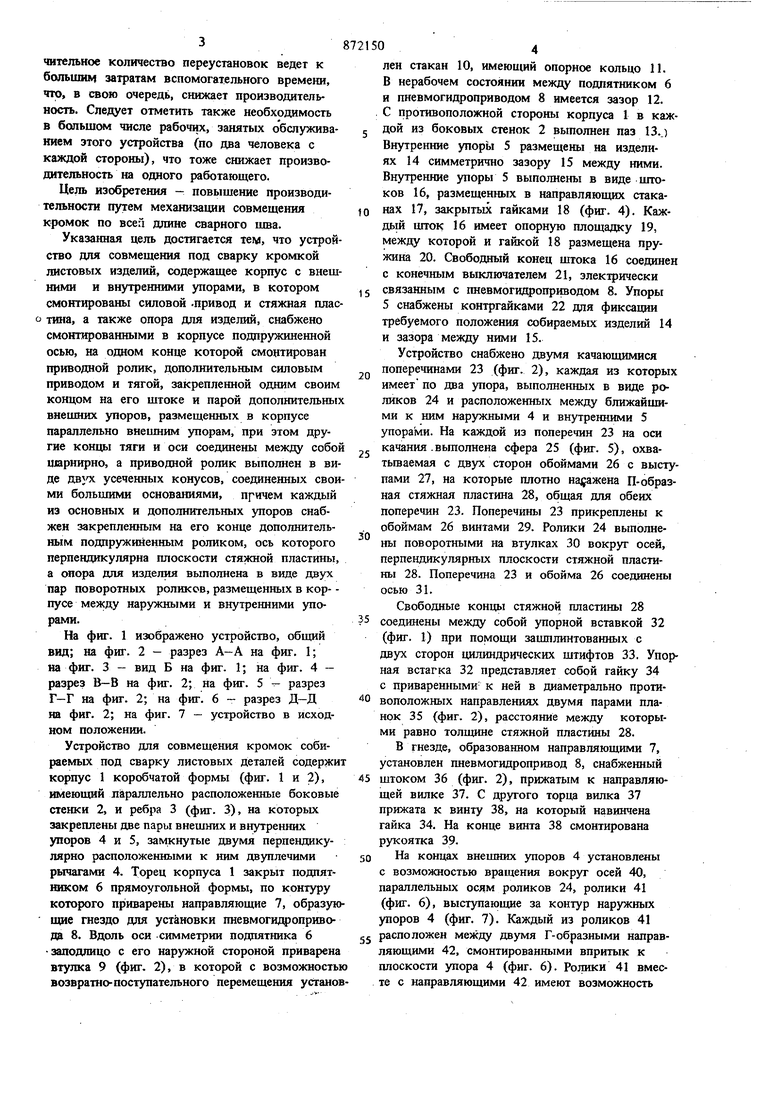

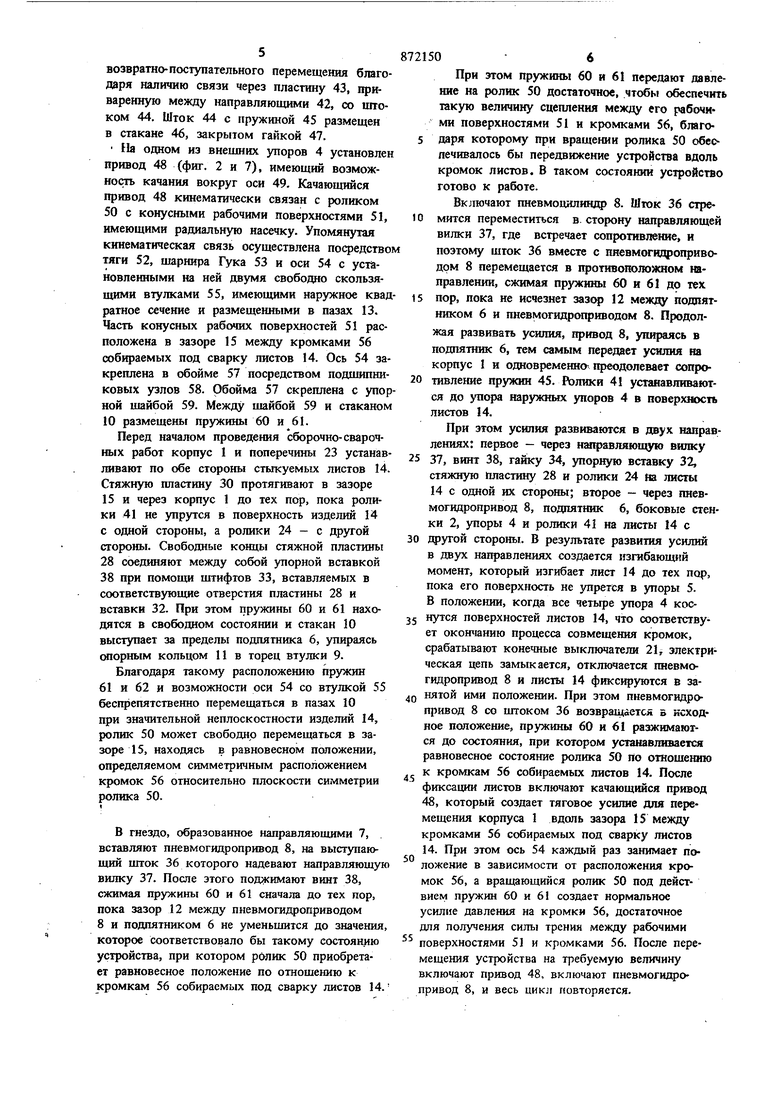

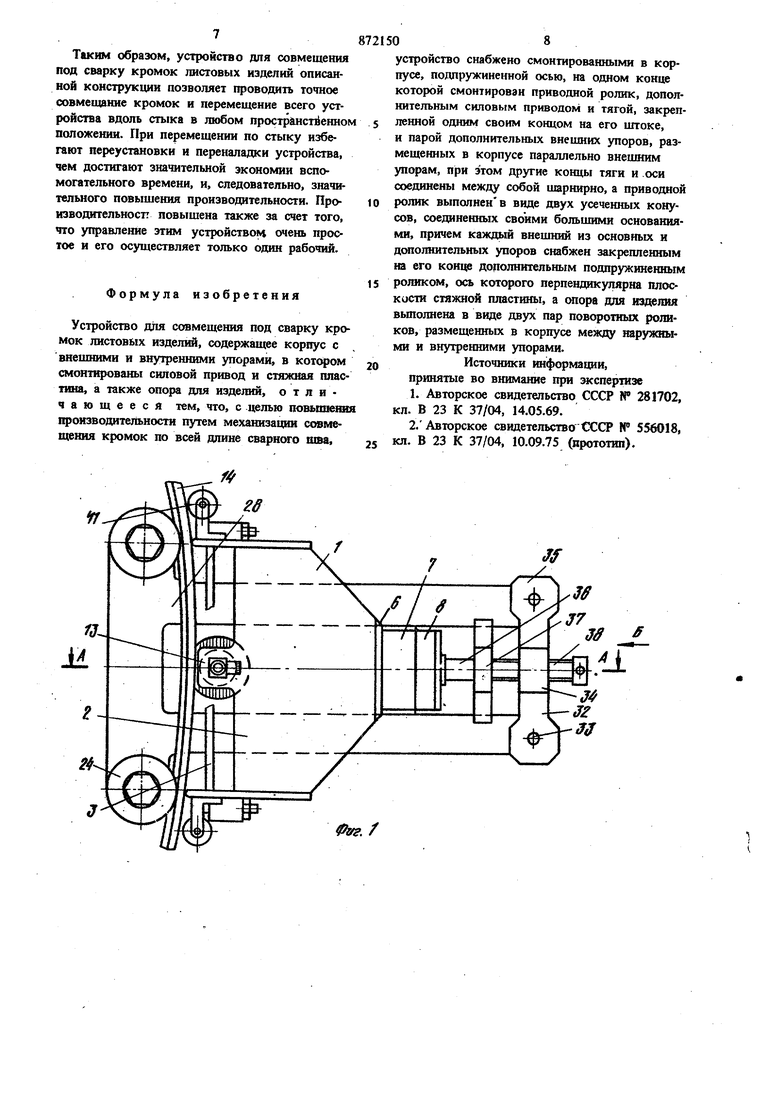

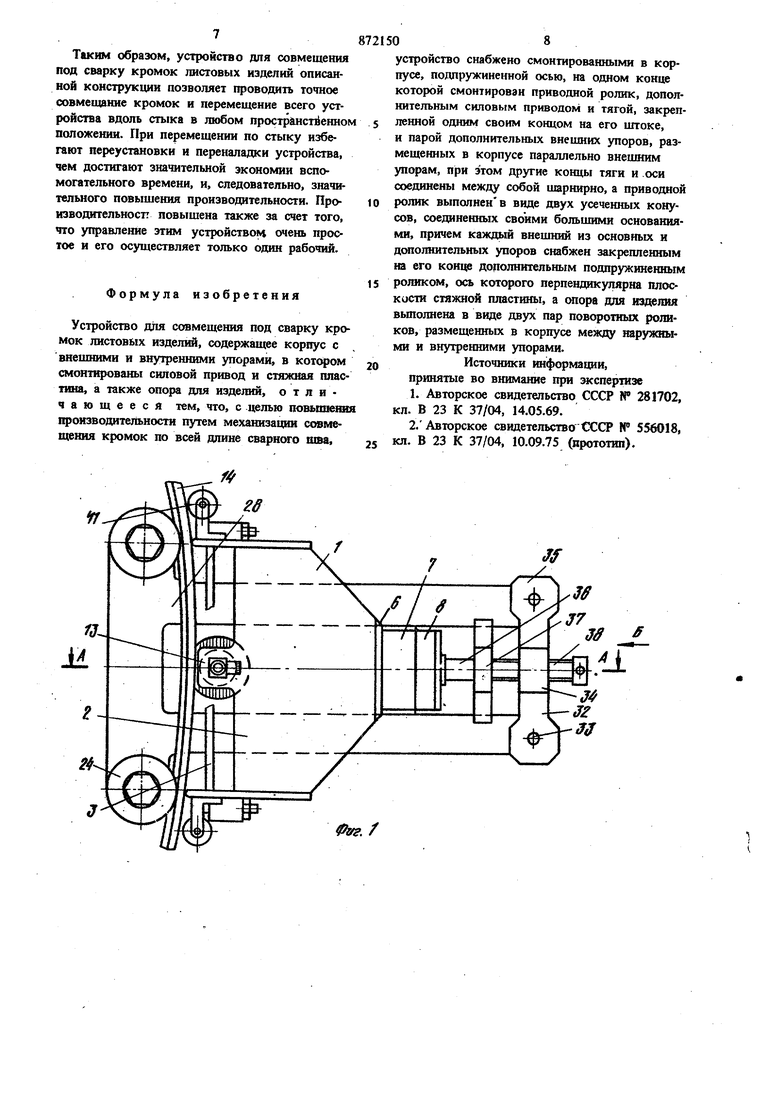

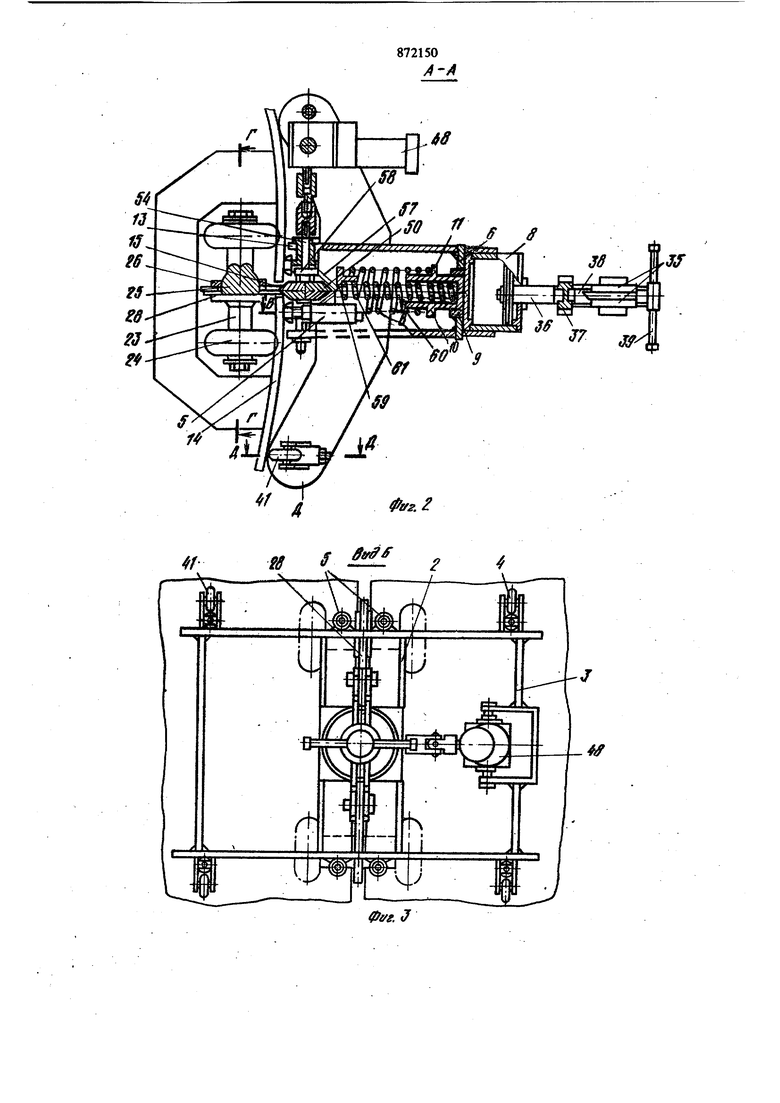

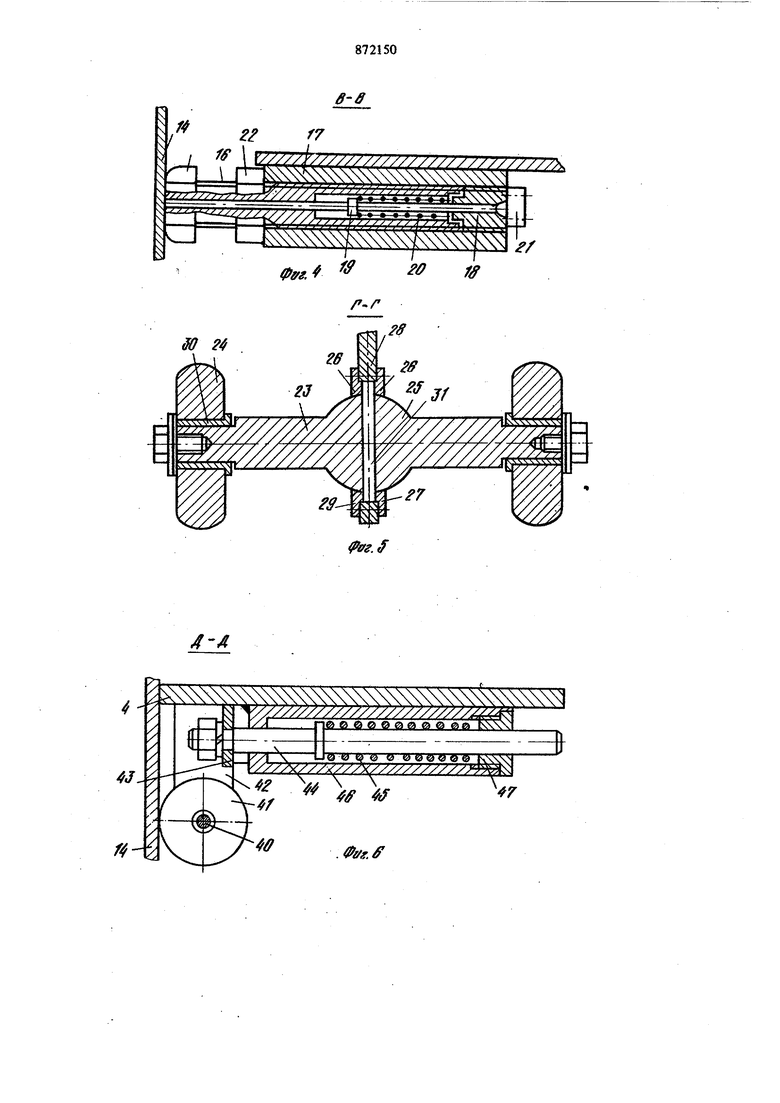

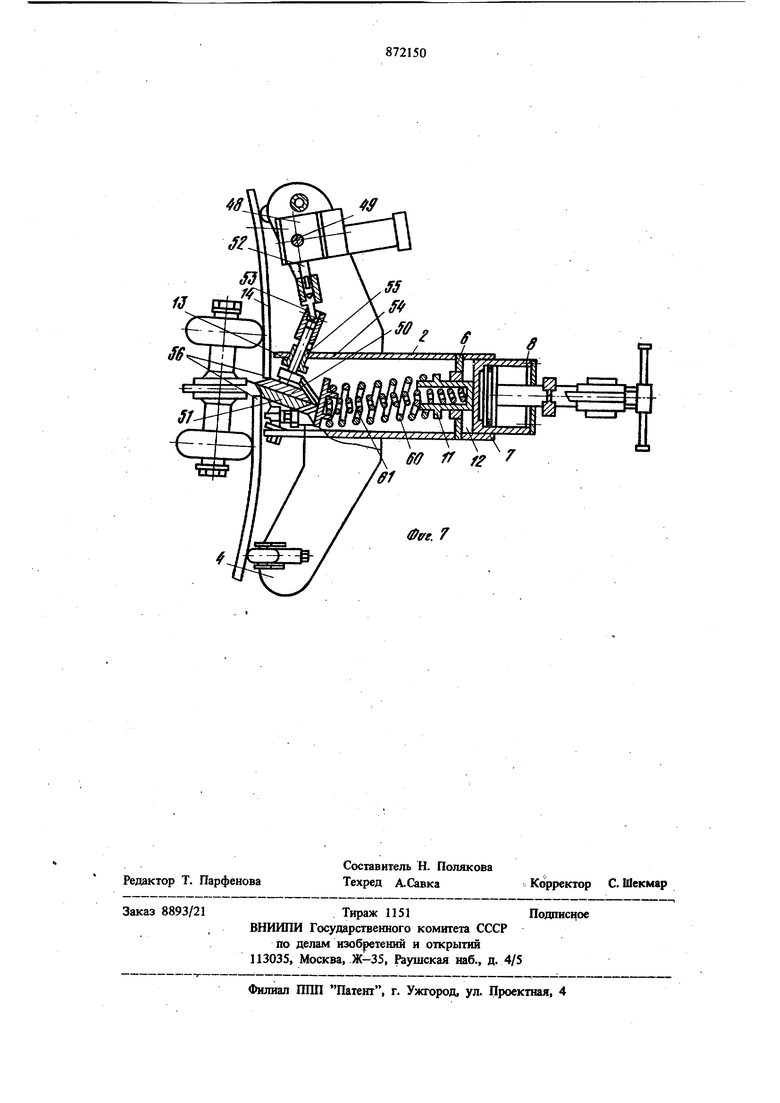

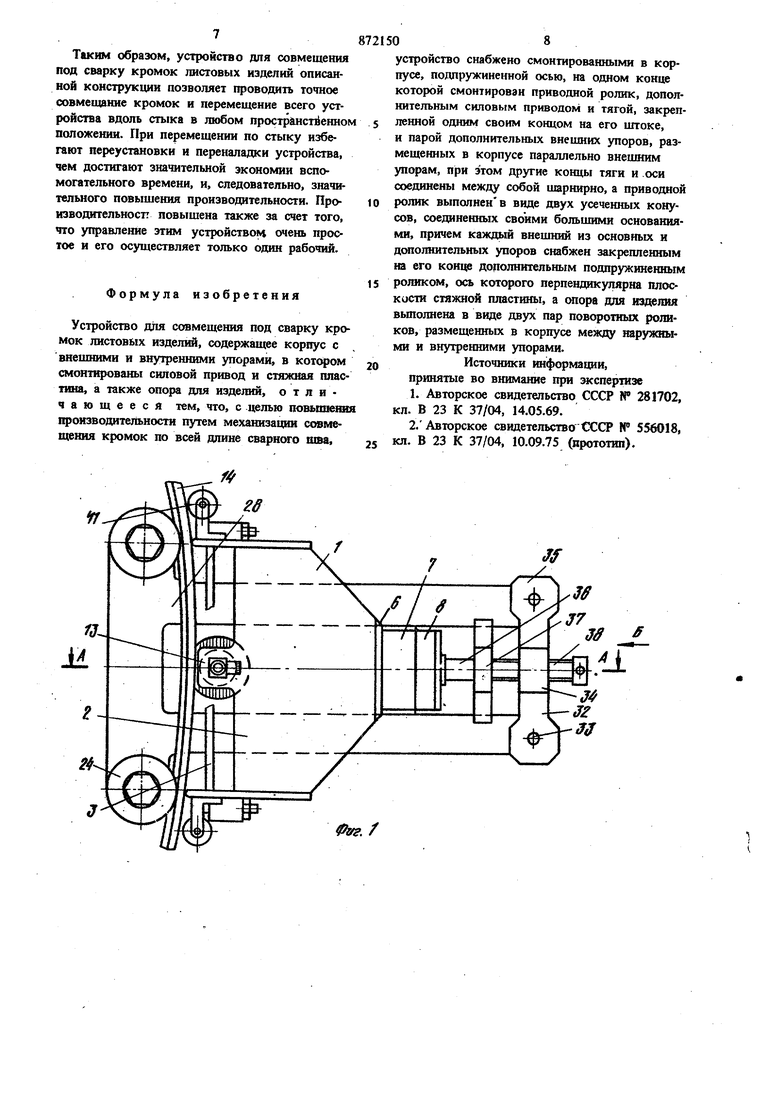

Недостатками устройства являются: неудобство проведания совмещения -кромок лнстовых изделий в различных пространственных положениях н сохраняше устройством неподвюкISного положения в процессе работы. Таким образом, использование известнсмго устройства для подготовки к сварке ишов значнтельной длины и в разных пространственных положениях сопряжено с больцгам количеством переуста20новок, каждая из которых весьма трудоемка и неудобна, поскольку приходатся осущест- влять сборку и разборку, устройства вручн)гю туи каждой из указанных переустановок. Значительное количество переустановок ведет к больишм затратам вспомогательного времени, что, в свою очередь, снижает производительность. Следует отметить также необходимость в большом числе рабочих, занятых обслуживанием зтого устройства (по два человека с каждой стороны), что тоже снижает производительность на одного работающего. Цель изобретения - повышение производительности путем механизации совмещения кромок по всей длине сварного шва. Указанная цель достигается тем, что устрой ство для совмещения под сварку кромкой листовых изделий, содержащее корпус с внеш ними и внутренними упорами, в котором смонтированы силовой .привод и стяжная плас о тина, а также опора для изделий, снабжено смонтированными в корпусе подпружиненной осью, на одном конце которой смонтирован приводной ролик, дополнительным силовым приводом и тягой, закрепленной одним своим концом на его штоке и парой дополнительны внешних упоров, размещенных в корпусе параллельно внешним упорам, при зтом другие тяги и оси соединены между собо щарнирно, а приводной ролик выполнен в ви де двух усеченных конусов, соединенных свои ми большими основаниями, причем каждый из основных и дополнительных упоров снабжен закрепленным на его конце дополнительным подпружиненным роликом, ось которого перпендикулярна плоскости стяжной пластины, а опора для изделия выполнена в виде двух пар поворотных роликов, размещенных в кор- пусе между наружными и внутренними упорами. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - устройство в исходном положении. Устройство для совмещения кромок собираемых под сварку листовых деталей содержи корпус 1 коробчатой формы (фиг. 1 и 2), имеющий лараллельно расположенные боковые стенки 2, и ребра 3 (фиг. 3), на которых закреплены две пары внешних и внутренних упоров 4 и 5, замкнутые двумя перпендикулярно расположенными к ним двуплечими рычагами 4. Торец корпуса 1 закрыт подпятником 6 прямоугольной формы, по контуру которого приварены направляющие 7, образую щие гнездо для установки пневмогщфопрнвода 8. Вдоль оси симметрии подпятника 6 заподлицо с его наружной стороной приварен втулка 9 (фиг. 2), в которой с возможность возвратно-поступательного перемещения усгано 4 лен стакан 10, имеющий опорное кольцо 11. В нерабочем состоянии между подпятником 6 и пневмогидроприводом 8 имеется зазор 12. С противоположной стороны корпуса 1 в каждои из боковых стенок 2 выполнен паз 13..) Внутренние упоры 5 размещены на изделиях 14 симметрично зазору 15 между ними. Внутренние зшоры 5 выполнены в виде штоков 16, размещенных в направляющих стаканах 17, закрытых гайками 18 (фиг. 4). Каждьш шток 16 имеет опорную площадку 19, между которой и гайкой 18 размещена пружина 20. Свободный конец штока 16 соединен с конечным выключателем 21, злектрически связанным с пневмогидроприводом 8. Упоры 5 снабжены контргайками 22 для фиксации требуемого положения собираемых изделий 14 и зазора между ними 15. Устройство снабжено двумя качающимися поперечинами 23 (фиг. 2), каждая из которых имеет по два упора, выполненных в виде роликов 24 и расположенных между ближайшими к ним наружными 4 и внутренними 5 упорами. На каждой из полеречин 23 на оси качания-Вьшолнена сфера 25 (фиг. 5), охватьгааемая с двух сторон обоймами 26 с выступами 27, на которые плотно на ажена П-образная стяжная пластина 28, общая для обеих поперечин 23. Поперечины 23 прикреплены к обоймам 26 винтами 29. Ролики 24 выполнены поворотными на втулках 30 вокруг осей, перпендикулярных плоскости стяжной пластины 28. Поперечина 23 и обойма 26 соединены осью 31. Свободные концы стяжной пластины 28 соединены между собой упорной вставкой 32 (фиг. 1) при помощи зашплинтованных с двух сторон цилиндрических щтифтов 33. Упорная встагка 32 представляет собой гайку 34 с приваренными к ней в диаметрально противоположных направлениях двумя парами планок 35 (фиг. 2), расстояние между которыми равно толщине стяжной пластины 28. В гнезде, образованном направляющими 7, установлен пневмогидропривод 8, снабженный штоком 36 (фиг. 2), прижатым к направляющей вилке 37. С другого торца вилка 37 прижата к винту 38, на который навинчена гайка 34. На конце винта 38 смонтирована рукоятка 39. На концах внеиших зтюров 4 установлены с возможностью вращения вокруг осей 40, параллельных осям роликов 24, ролики 41 (фиг. 6), выступающие за контур наружных упоров 4 (фиг. 7). Каждый из роликов 41 расположен между двумя Г-образными направляющими 42, смонтированными впритык к плоскости упора 4 (фиг. 6). Ролики 41 вместе с направляющими 42 имеют возможность возвратно-поступательного перемещения благо даря наличию связи через пластину 43, приваренную между направляющими 42, со штоком 44. Шток 44 с пружиной 45 размещен в стакане 46, закрытом гайкой 47. На одном из внещних упоров 4 установле привод 48 (фиг. 2 и 7), имеющий возможность качания вокруг оси 49. Качающийся привод 48 кинематически связан с роликом 50 с конусными рабочими поверхностями 51, имеющими радиальную насечку. Упомянутая кинематическая связь осуществлена посредство тяги 52, щарнира Гука 53 и оси 54 с усыновленными на ней двумя свободно скользящими втулками 55, имеющими наружное квад ратное сечение и размещенными в пазах 13. Часть конусных рабочих поверхностей 51 расположена в зазоре 15 между кромками 56 собираемых под сварку листов 14. Ось 54 за креплена в обойме 57 посредством подщипин ковых узлов 58. Обойма 57 скреплена с упо ной щайбой 59. Между шайбой 59 и стаканом 10 размещены пружины 60 и 61. Перед началом проведения сборочно-сварочных работ корпус 1 и поперечины 23 устанав ливают по обе стороны стыкуемых листов 14 Стяжную пластину 30 протягивают в зазоре 15 и через корпус 1 до тех пор, пока ролики 41 не упрутся в поверхность изделий 14 с одной стороны, а ролики 24 - с другой стороны. Свободные концы стяжной пластины 28 соединяют между собой упорной вставкой 38 при помощи штифтов 33, вставляемых в соответствующие отверстия пластины 28 и вставки 32. При этом пружины 60 и 61 находятся в свободном состоянии и стакан 10 BbicTjmaeT за пределы подпятника 6, упираясь опорным кольцом 11 в торец втулки 9. Благодаря такому расположению пружин 61 и 62 и возможности оси 54 со втулкой 55 беспрепятственно перемещаться в пазах 10 при значительной неплоскостности изделий 14, ролик 50 может свободно перемещаться в зазоре 15, находясь в равновесном положении, определяемом симметричным расположением кромок 56 относительно плоскости симметрии ролика 50. t В гнездо, образованное направляющими 7, . вставляют пневмогидропривод 8, на выступающий шток 36 которого надевают направляющую вилку 37. После этого поджимают винт 38, сжимая пружины 60 и 61 сначала до тех пор, пока зазор 12 между пневмогидроприводом 8 и подпятником 6 не уменьшится до значения которое соответствовало бы такому состоянию устройства, при котором ролик 50 приобретает равновесное положение по отношению к кромкам 56 собираемых под сварку листов 14 50-6 При этом пружины 60 и 61 передают давление на ролик 50 достаточное, чтобы обеспечить такую величину сцепления между его рабочими поверхностями 51 и кромками 56, благодаря которому при вращении ролика 50 обеспечивалось бы передвижение устройства вдоль кромок листов. В таком состоянии устройство готово к работе. Включают пневмоцилищф 8. Шток 36 стремится переместиться в. сторону направляющей вилки 37, где встречает сопротивление, и поэтому щток 36 вместе с пневмогидроприводом 8 перемещается в противоположном направлении, сжимая пружины 60 и 61 до тех пор, пока не исчезнет зазсф 12 между подпятником 6 и пневмогидроприводом 8. Продолжая развивать усилия, привод 8, упираясь в подпятник 6, тем самым передает усилия на корпус 1 и одновременно преодолевает сопротавление пружин 45. Ролики 41 устанавливаются до упоря наружных упоров 4 в поверхность листов 14. При этом усилия развиваются в даух направлениях: первое - через направляющую вилку 37, винт 38, гайку 34, упорную вставку 32, стяжную пластину 28 и ролики 24 на листы 14 с одной их стороны; второе - через пневмогидропривод 8, подпятник 6, боковьге стенки 2, 4 и ролики 41 на листы 14 с щзугой стороны. В результате развития усилий в двух на1фавлениях создается изгибающ}гй момент, который изгибает лист 14 до тех пор, пока его поверхность не упрется в упоры 5. В положении, когда все четьфе упора 4 коснутся поверхностей листов 14, что соответствует окончанию процесса совмещения кромок, срабатывают конечные выключатели 21, электрическая цепь эамыкается, отключается пневмогидропривод 8 и листы 14 фиксируются в занятой ими положении. При этом пневмогидропривод 8 со штоком 36 возвращается в исходное положение, пружшсы 60 и 61 разжимаются до состояния, при котором устанавливается равновесное состояние ролика 50 По отнощению к кромкам 56 собираемых листов 14. После фиксации листов включают качающийся привод 48, который создает тяговое усилие для перемещения корпуса 1 вдоль зазора 15 между кромками 56 собираемых под сварку листов 14. При этом ось 54 каждый раз занимает положение в зависимости от расположения кромок 56, а вращающийся ролик 50 под действием пружин 60 и 6 создает нормальное усилие давления на кромки 56, достаточное ля получения силы трения между рабочими оверхностями 51 и кромками 56. После переещения устройства на требуемую величину ключают привод 48, включают пневмогидроривод 8, и весь цикл повторяется.

Таким образом, устройство для совмещения под сварку кромок листовых изделий описанной конструкции позволяет проводить точное совмещение кромок и перемещение всего устройства вдоль стыка в любом простр шст енном положении. При перемещении но стыку избегают переустановки и переналадки устройства, чем достигают значительной экономии вспомогательного времени, и, следовательно, значительного повышения производительности. Производительностт повыщена также за счет того, что упрааленне этим устройством очень простое и его осуществляет только один рабочий. Формула изобретення

Устройство для совмещения под сварку кромок листовых изделий, содержащее корпус с внешними и внутренними упорами, в котсфом смонтированы силовой привод и стяжная пластина, а также опора для изделий, о т л и чающееся тем, что, с целью повышени производительности путем механизации совмещения кромок по всей длине сварното шва,

устройство снабжено смонтированными в корпусе, подпружиненной осью, на одном конце которой смонтирован приводной ролик, дополнительным силовым приводом и тягой, закрепленной одним своим концом на его штоке, и парой дополнительных внешних упоров, размещенных в корпусе параллельно внешним упорам, при этом другие концы тяги и .оси соединены между собой шарнирно, а приводной ролик выполненв виде двух усеченных конусов, соединенных своими большими основаниями, причем каждый виешний из основных и д(Я1олнительных упоров снабжен закрепленным на его конце дополнительным подпружиненным роликом, ось которого перпендикулярна плоскости стяжной пластины, а сшора для изделия вьшоянена в виде двух пар поворотных роликов, размещенных в корпусе между нарзжными и внутренними упорами.

Источники информации, принятые во внимание при экспергазе 1, Авторское свидетельство СССР № 281702, кл. В 23 К 37/04, 14.05.69.

1

ffyffff

фуг, «7

фуг.

SO 24

го

fff

ffg.

Авторы

Даты

1981-10-15—Публикация

1980-01-04—Подача