(54) УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ТАБЮВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и сварки | 1975 |

|

SU573303A1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| Устройство для сварки плоских трубок | 1979 |

|

SU804319A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1408650C |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Установка для автоматической сваркиТАВРОВыХ бАлОК | 1978 |

|

SU804312A1 |

| Устройства для сборки и сваркиСТРОиТЕльНыХ МЕТАллОКОНСТРуКций | 1979 |

|

SU837690A1 |

| АГРЕГАТ ДЛЯ СБОРКИ ПОД СВАРКУ ТАВРОВЫХ БАЛОКИ КНИЦ | 1968 |

|

SU219722A1 |

| Машина для контактной шовнойСВАРКи | 1978 |

|

SU795811A1 |

| Устройство для сборки и сварки тавровых соединений | 1984 |

|

SU1268353A1 |

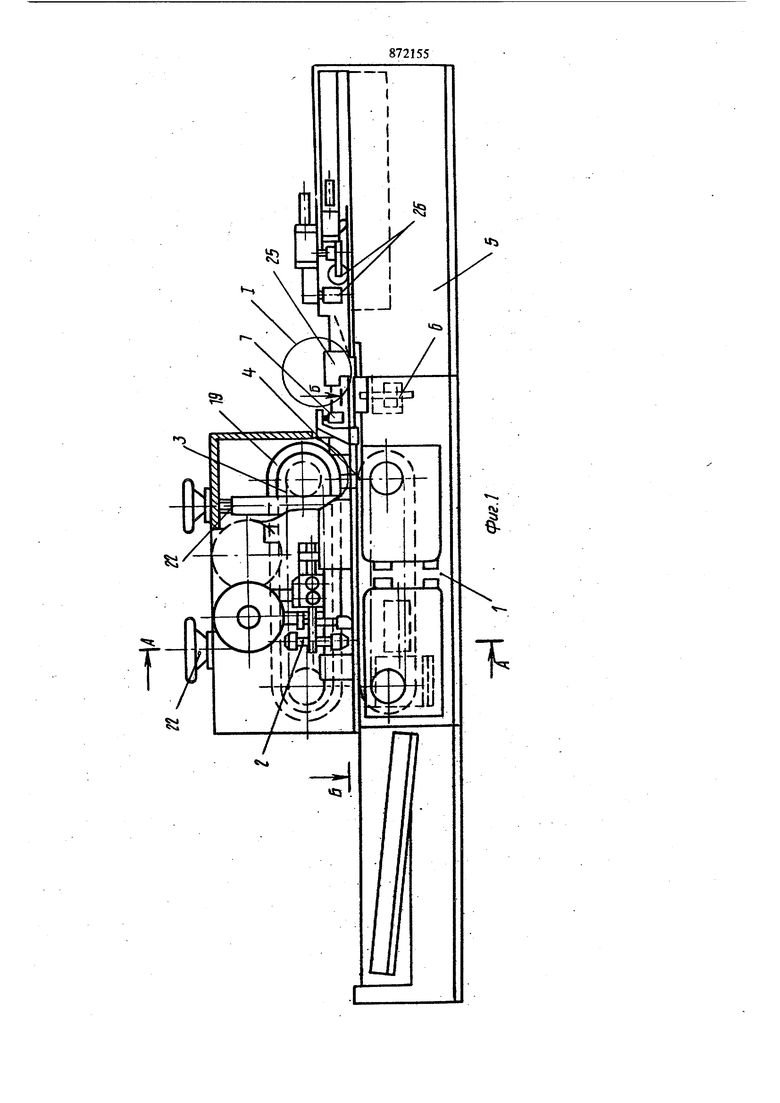

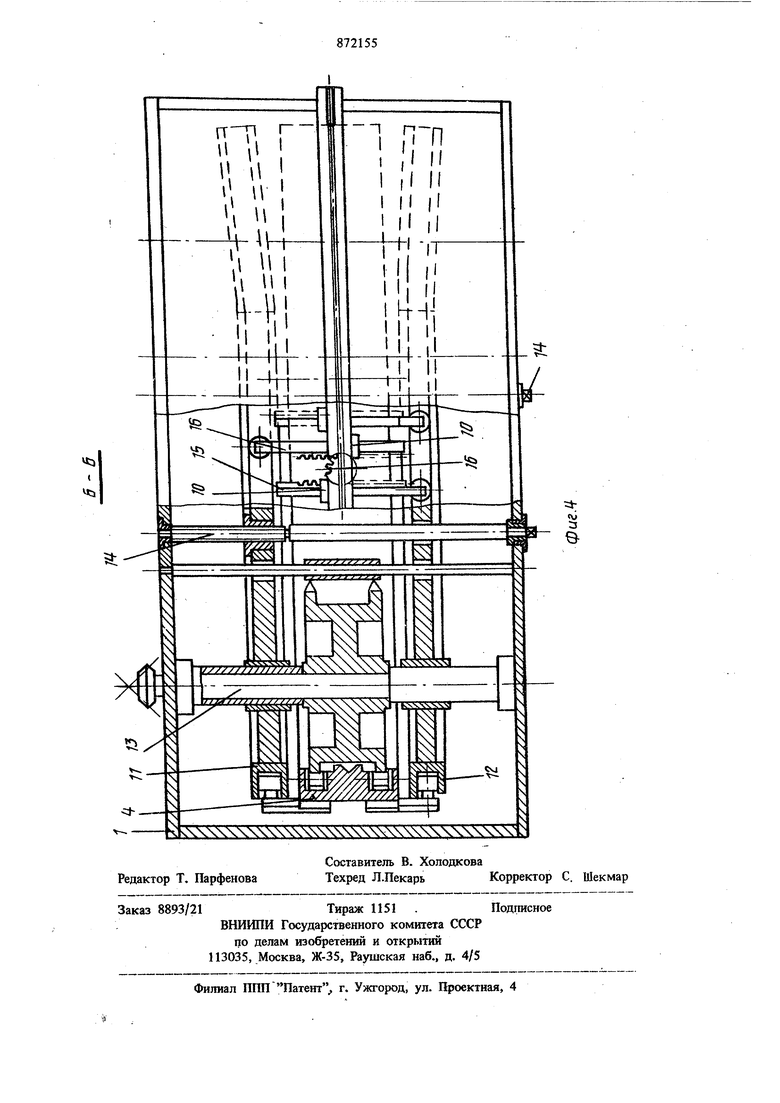

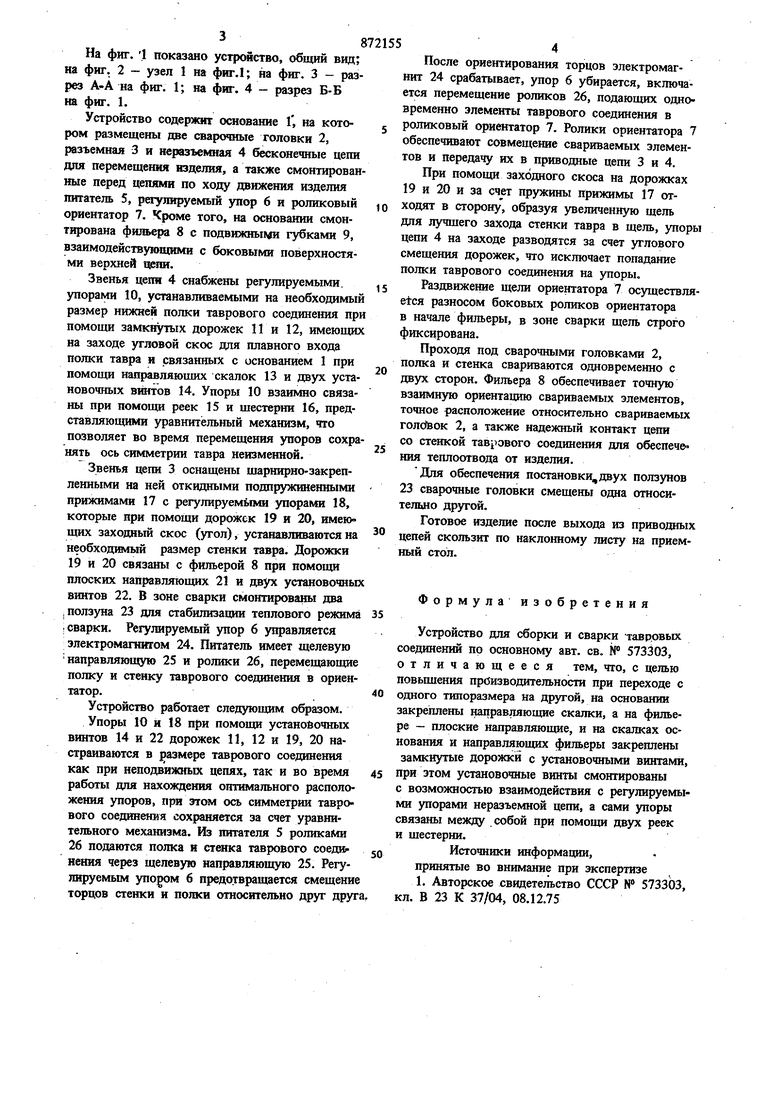

Изобретение относится к сварке, преимущес венно к устройствам для сборки и сварки тавровых изделий. По основному авт. св. № 573303 известно устройство для сборки и сварки, содержащее основание со сварочными головками и двумя бесконечными цепями для перемещения мзде ЛИЯ, а также смонтированные перед цепями по ходу движения изделия питатель и роликовый ориентатор, причем одна из бесконечных цепей снабжена шарнирно закрепленными на ней откидными подпружиненными прижимами с регулируемыми упорами, при этом на основания смонтирована фильера с роликамн, взаимодействующими с поверхностью обеих цепей ГИ. Однако известное устройство требует дпител ной настройки упоров на нужный размер тавра (упоры верхней и нижней цепей составляют на длине 2000 мм около 200 шт.), что снижает производетельность устройства. Цель изобретения - сокращение времени настройки упоров при переходе с одного типоразмера на другой, что повышает производительность устройства. Указанная цель достигается тем, что в устройстве для сборки и сварки тавровых соединений, содержащем основания со сварочными головками и двумя бесконечными лхепями для перемещения изделия, а также смонтированные перед цепями по ходу движения и пепия питатель и роликовый ориентатор, ш основании закреплены направляющие скалки, а на фильере плоские направляющие, н на скалках основания н направляющих фильеры закреплены : замкнутые дорожки с установочными винтами, при этом установочные винты смонтированы с возможностью взаимодействия с регулируемыми упорами неразъемной цепи, а сами упоры связа ны между собой при помощи двух реек и цйстерни. Такое конструктивное решение устройства позволяет при помощи четырех настроечных ВИНТОВ переместить а любой размер, причем ось симметрии тавра остается неподвижной, так как уравнительный механюм, выполненный в виде реек и шестерни, разводит упоры влево и вправо на одинаковое расстояние. 38 На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел 1 на фигЛ; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство содержит основание Г, на котором размещены две сварочные головки 2, разъемная 3 и неразъемная 4 бесконечные цепи для перемещена изделия, а также смонтированные перед цепями по ходу движения изделия питатель 5, регулируемъга упор 6 и роликовый ориентатор 7. Кроме того, на основании смонтирована фшоера 8 с подвижными губками 9, взаимодействующими с боковыми поверхностями верхней цепи. Звенья цепи 4 снабжены регулируемыми. упорами 10, устанавливаемыми на необходимый размер нижней полки таврового соединения при помощи замкнутых дорожек 11 и 12, имеющих на заходе угловой скос для плавного входа полки тавра и связанных с основанием 1 при помощи направляющих скалок 13 и двух установочных винтов 14, Упоры 10 взаимно связаны при помощи реек 15 и шестерни 16, представляющими уравнительный механизм, что позволяет во время перемещения упоров сохра нять ось симметрии тавра неизменной. Звенья цепи 3 оснащены щарнирно-закрепленными на ней откидными подпружиненными прижимами 17 с регулируемь1ми упорами 18, которые при помощи дорожек 19 и 20, имеющих заходный скос (угол), устанавливаются на необходимый размер стенки тавра. Дорожки 19 и 20 связаны с фильерой 8 при помощи плоских направляющих 21 и двух установочны винтов 22. В зоне сварки смонтированы два .ползуна 23 для стабилизации теплового режима : сварки. Регулируемый упор 6 управляется электромагнитом 24. Питатель имеет щелевую направляющую 25 и ролики 26, перемещающие полку и стенку таврового соединения в ориенУстройство работает следующим образом. Упоры 10 и 18 при помощи установочных винтов 14 и 22 дорожек 11, 12 и 19, 20 настраиваются в размере таврового соединения как при неподвижных цепях, так и во время работы для нахождения оптимальното расположения упоров, при этом ось симметрии таврового соединения сохраняется за счет уравнительного механизма. Из питателя 5 роликами 26 подаются полка и стеяки таврового соедир нения через щелевую направляющую 25. Регулируемьпм ynogoM 6 предотвращается смещени торцов стенки и полки отиосительио друг дру После ориентирования торцов электромагнит 24 срабатывает, упор 6 убирается, включается перемещение роликов 26, подающих одновременно злементы таврового соединения в роликовый ориентатор 7. Ролики ориентатора 7 обеспечивают совмещение свариваемых злементов и передачу их в приводные цепи 3 и 4, При помощи заходного скоса на дорожках 19 и 20 и за счет пружины прижимы 17 отходят в сторону, образуя увеличенн}то щель для лучшего захода стенки тавра в щель, упоры цепи 4 на заходе разводятся за счет углового смещения дорожек, что исключает попадание полки таврового соединения на упоры. Раздвижение щели ориентатора 7 осуществляetcя разносом боковых роликов ориентатора в начале фильеры, в зоне сварки щель строго фиксирована. Проходя под сварочными головками 2, полка и стенка свариваются одновременно с двух сторон. Фильера 8 обеспечивает точную взаимную ориентацию свариваемых элементов, точное расположение относительно свариваемых голсйвок 2, а также надежный контакт цепи со стенкой таврового соединения для обеспечения теплоотвода от изделия, Для обеспечения постановки,двух ползунов 23 сварочные головки смещены одна относителшо другой. Готовое изделие после выхода из приводных цепей скользит по наклонному листу на приемный стол. Формула изобретения Устройство для сборки и сварки тавровых соединений по основному авт. св. N 573303, отличающееся тем, что, с целью повьпиения производительности при переходе с одного типоразмера на другой, на основании закреплены направляющие скалки, а на фильере - плоские направляющие, и на скалках основания и направляющих фильеры закреплены замкнутые дорожки с установочными винтами, при этом установочные винты смонтированы с возможностью взаимодействия с регулируемыми упорами неразъемной цепи, а сами упоры связаны между собой при помощи двух реек и щестерни. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 573303, кл. В 23 К 37/04, 08.12.75

«

гг

г

А-А

(риг.З

Авторы

Даты

1981-10-15—Публикация

1980-02-14—Подача