X --

///////////Af /

X --

//////Af /

Ю О

сд

s|

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования канавок и спинок сверл | 1984 |

|

SU1274907A1 |

| Устройство для шлифования нежестких цилиндрических деталей | 1982 |

|

SU1060421A2 |

| Устройство для шлифования нежестких цилиндрических деталей | 1979 |

|

SU872206A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Устройство активного контроля размеров | 1979 |

|

SU861046A1 |

| Способ управления циклом круглого врезного шлифования | 1989 |

|

SU1715562A1 |

| Способ изготовления спиральных сверл | 1980 |

|

SU948624A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Механизм подачи | 1974 |

|

SU490640A2 |

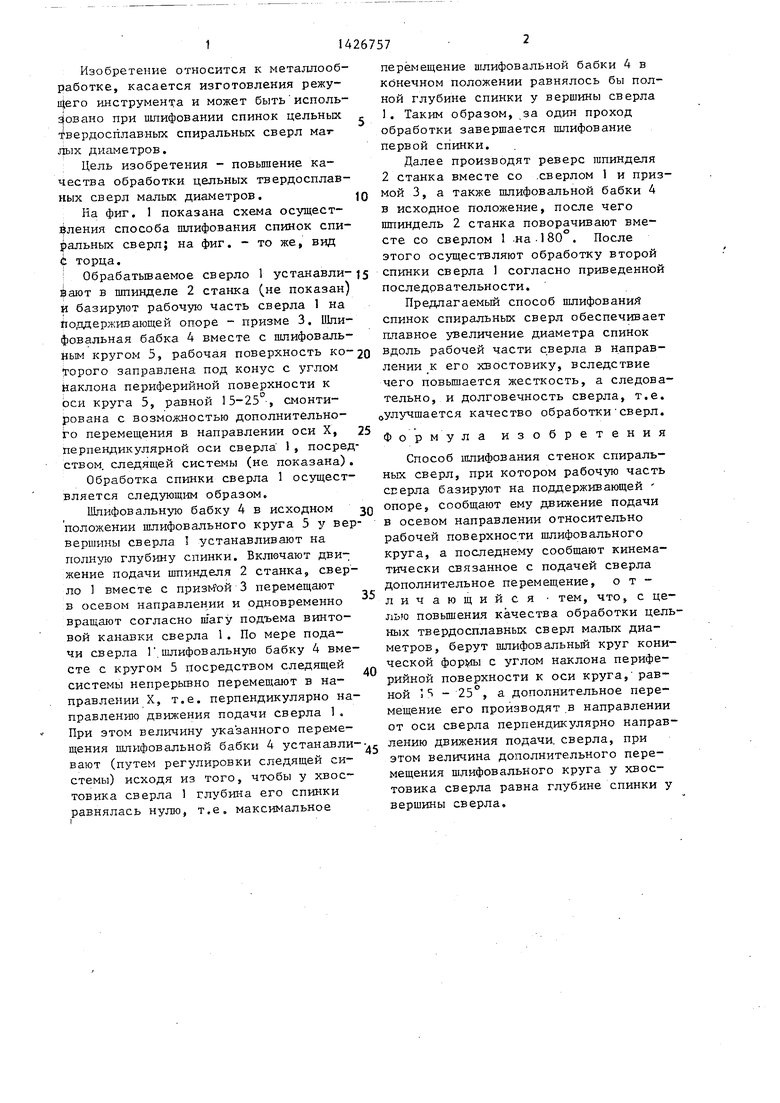

Изобретение относится к металлообработке, касается изготовления режущего инструмента и может быть использовано при шлифовании спинок . цельных твердосплавных спиральных сверл малых диаметров. Цель изобретения - повышение качества обработки цельных твердосплавньк сверл малых диаметров. Обрабатьшаемое сверло 1 устанавливают в шпинделе 2 станка и базируют рабочую часть сверла на поддерживающей опоре - призме 3. Сверло 1 вместе с призмой 3 перемещают в осевом направлении и одновременно вращают согласно шагу подъема винтовой канавки сверла. Конический шлифовальный круг 5 дополнительно перемещают в направлении перпендикулярном направлению движения подачи сверла.о Величина дополнительного перемещения шлифовального круга 5 у хвост овика сверла равна глубине спинки у вершины сверла. 2 ил. SS

uz. 1

Изобретение относится к металлообработке, касается изготовления режущего инструмента и может быть исполь- 2|овано при шлифовании спинок цельных твердосплавных спиральных сверл мат- лых диаметров.

Цель изобретения - повьпнение качества обработки цельных твердосплавных сверл малых диаметров.

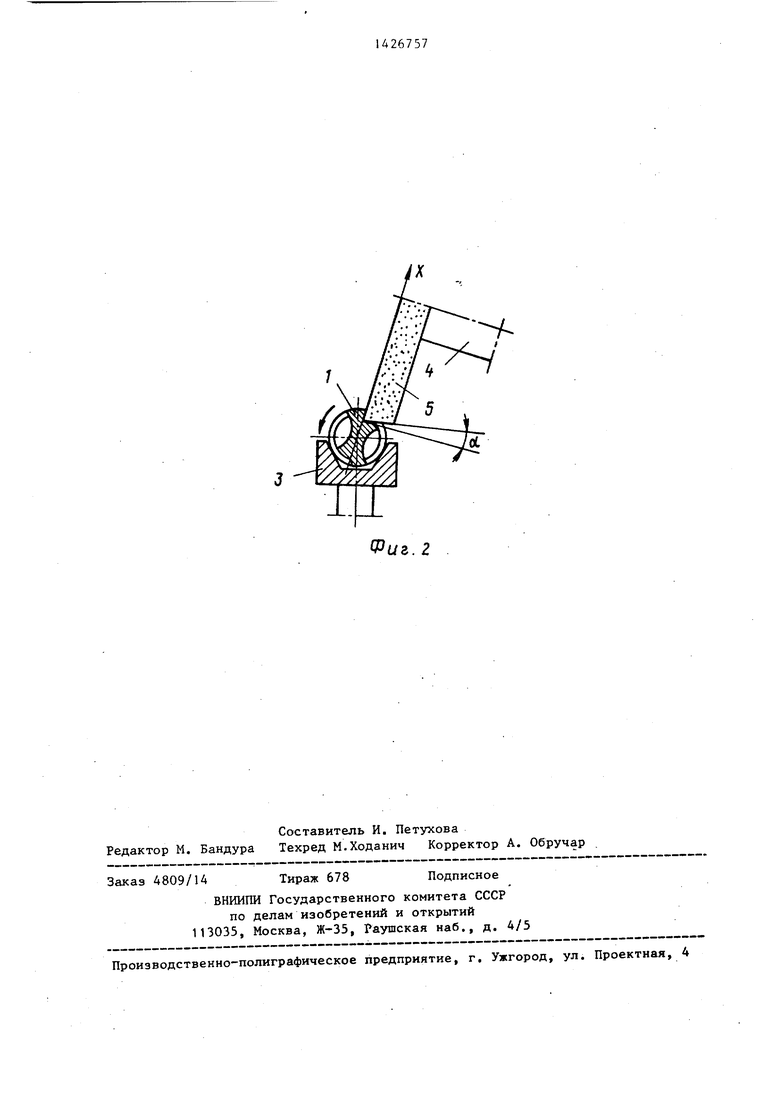

На фиг. 1 показана схема осущест- ления способа шлифования спинок спиральных сверл; на фиг. - то же, вид ф торца.

Обрабатьшаемое сверло 1 устанавли$ают в шпинделе 2 станка (не показан) и базируют рабочую часть сверла 1 на Ло,пдерживающей опоре - призме 3. Шлифовальная бабка А вместе с шлифовальным кругом 5, рабочая поверхность которого заправлена под конус с углом наклона периферийной поверхности к оси круга 5, равной 15-25°, смонтирована с возможностью дополнительного перемеш,ения в направлении оси X, перпендикулярной оси сверла 1 , посредством, следящей системы (не показана).

Обработка спинки сверла 1 осуществляется следующим образом.

Шлифовальную бабку 4 в исходном положении шлифовального круга 5 у вер вершины сверла I устанавливают на полную глубину спинки. Включают движение подачи шпинделя 2 станка, сверло 1 вместе с 3 перемещают в осевом направлении и одновременно вращают согласно шагу подъема винтовой канавки сверла 1. По мере подачи сверла Г. шлифовальную бабку 4 вместе с кругом 5 посредством следящей системы непрерьшно перемещают в направлении X, т.е. перпендикулярно направлению движения подачи сверла 1. При этом величину указанного перемещения шлифовальной бабки 4 устанавливают (путем регулировки следящей системы) исходя из того, чтобы у хвостовика сверла 1 глубина его спинки равнялась нулю, т.е. максимальное

Q

5 0 5

о г

5

перемещение шлифовальной бабки 4 в конечном положении равнялось бы полной глубине спинки у вершины сверла 1. Таким образом, за один проход обработки завершается шлифование первой спинки.

Далее производят реверс шпинделя 2 станка вместе со .сверлом 1 и призмой 3, а также шлифовальной бабки 4 в исходное положение, после чего шпиндель 2 станка поворачивают вместе со сверлом 1 -на 1 80°, После этого осуществляют обработку второй спинки сверла 1 согласно приведенной последовательности.

Предлагаемый способ шлифований спинок спиральных сверл обеспечивает плавное увеличение диаметра спинок вдоль рабочей части сверла в направлении к его хвостовику, вследствие чего повышается жесткость, а следовательно, и долговечность сверла, т.е. (улучшается качество обработки сверл.

Формула изобретения

Способ шлифования стенок спиральных сверл, при котором рабочую часть ссерла базируют на поддерживающей опоре, сообщают ему движение подачи в осевом направлении относительно рабочей поверхности шлифовального круга, а последнему сообщают кинематически связанное с подачей сверла дополнительное перемещение, отличающийся тем, что, с целью повьш1ения качества обработки цельных твердосплавных сверл малых диаметров, берут шлифовальньй круг конической фор%1ы с углом наклона периферийной поверхности к оси круга, равной 1 - 25°, а дополнительное перемещение его производят в направлении от оси сверла перпендикулярно направлению движения подачи, сверла, при этом величина дополнительного перемещения шлифовального круга у хвостовика сверла равна глубине спинки у вершины сверла.

UB.2

| Способ шлифования спинок спиральных сверл | 1983 |

|

SU1202818A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-09-30—Публикация

1986-02-26—Подача