(54) ОПОРНО-ПОВОРОТНЫЙ КРУГ ГРУЗОПОДЪЕМНОЙ МАШИНЫ И СПОСОБ СБОРКИ ОПОРНО-ПОВОРОТНОГО КРУГА

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорно-поворотный круг для грузоподъемных машин | 1980 |

|

SU935458A1 |

| ОПОРНО-ПОВОРОТНЫЙ КРУГ | 1973 |

|

SU404763A1 |

| Опорно-поворотный круг | 1984 |

|

SU1174369A1 |

| Опорно-поворотный круг подъемнотранспортного средства | 1977 |

|

SU691387A1 |

| Опорно-поворотный круг | 1973 |

|

SU459420A1 |

| Способ углового смещения подвижной обоймы опорно-поворотного круга крана и устройство для его осуществления | 1979 |

|

SU1009987A1 |

| ОПОРНО-ПОВОРОТНЫЙ КРУГ | 1971 |

|

SU427901A1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО | 1970 |

|

SU261838A1 |

| Опорно-поворотный круг для грузоподъемных машин | 1980 |

|

SU956419A1 |

| Опорно-поворотный круг крана | 1981 |

|

SU954364A1 |

I

Изобретение относится к подъемно-транспортному машиностроению, а именно к опорно-поворотным кругам кранов, экскаваторов и т. п. машин.

Известен опорно-поворотный круг грузоподъемной машины, содержащий кольца, выполненные с желобами, образующими кольцевую полость, в которой установлены антифрикционные вкладыши, состоящие из двух частей (1).

Недостатком известного опорно-поворотного круга устройства является сравнительно невысокая несущая способность круга.

Кроме того, сборка известного опорноповоротного круга включает укладывание частей вкладыша в желоба колец опорноповоротного круга и совмещение этих частей между собой.. . Недостаток известного способа состоит в том, что в опорно-поворотном круге, собранном таким способом, плоскость разъема вкладыша находится в плоскости действия максимальных нагрузок на опорно-поворотный круг.

Цель изобретения - повышение несущей способности и надежности работы опорноповоротного круга.

Эта цель достигается тем, что каждая часть антифрикционного вкладЫ ща выполнена в виде полуцилиндра со сквозным от, верстием, расположенным перпендик лярно плоскости разъема вкладыша, а один из полуцилиндров выполнен с канавкой, расположенной на цилиндрической поверхности полуцилиндра от сквозного отверстия

,Q до плоскости разъема, расположенной в горизонтальной плоскости, причем вышеупомянутые части вкладыша зафиксированы относительно друг друга посредством шплинта.

Опорно-поворотный круг позволяет осуществлять способ его сборки, зак1ючающийся в том, что в сквозные отверстия устанавливают штифты, а в канавку укладывают прикрепленный одним концом к штифту жгут, второй конец которого выводят наружу, затем разворачивают вкладыш на

2 90° посредством жгута, удаляют штифт, после чего устанавливают в отверстие вкладыша шплинт.

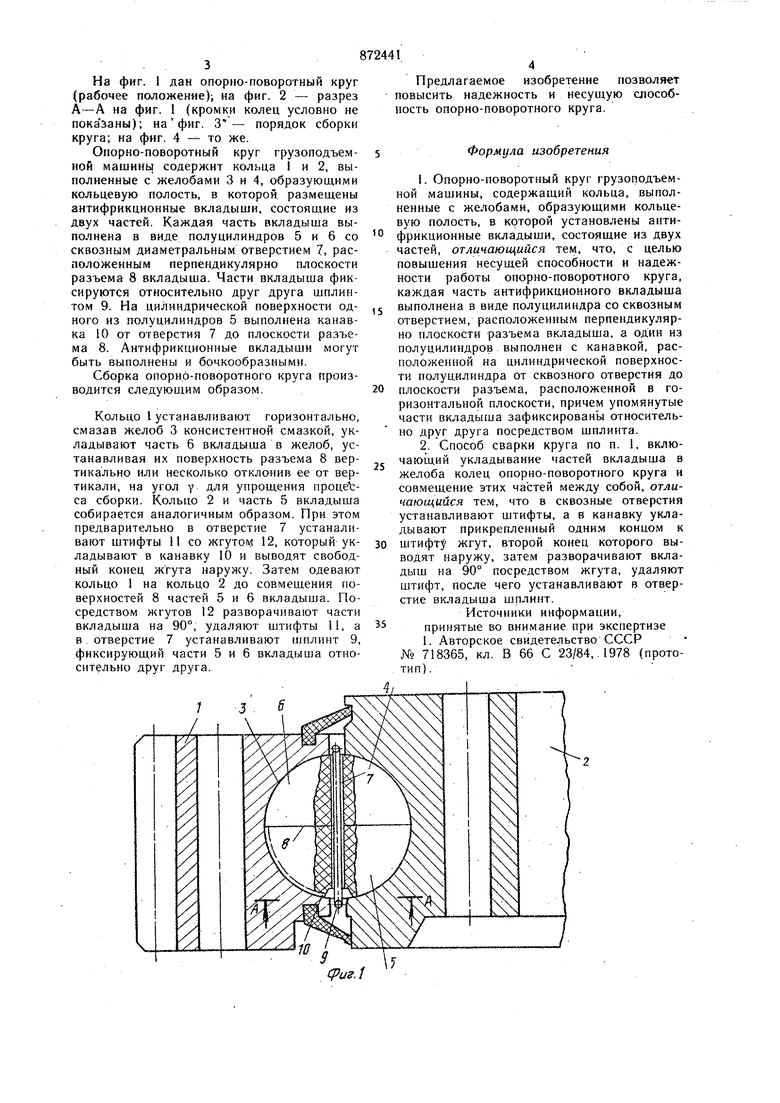

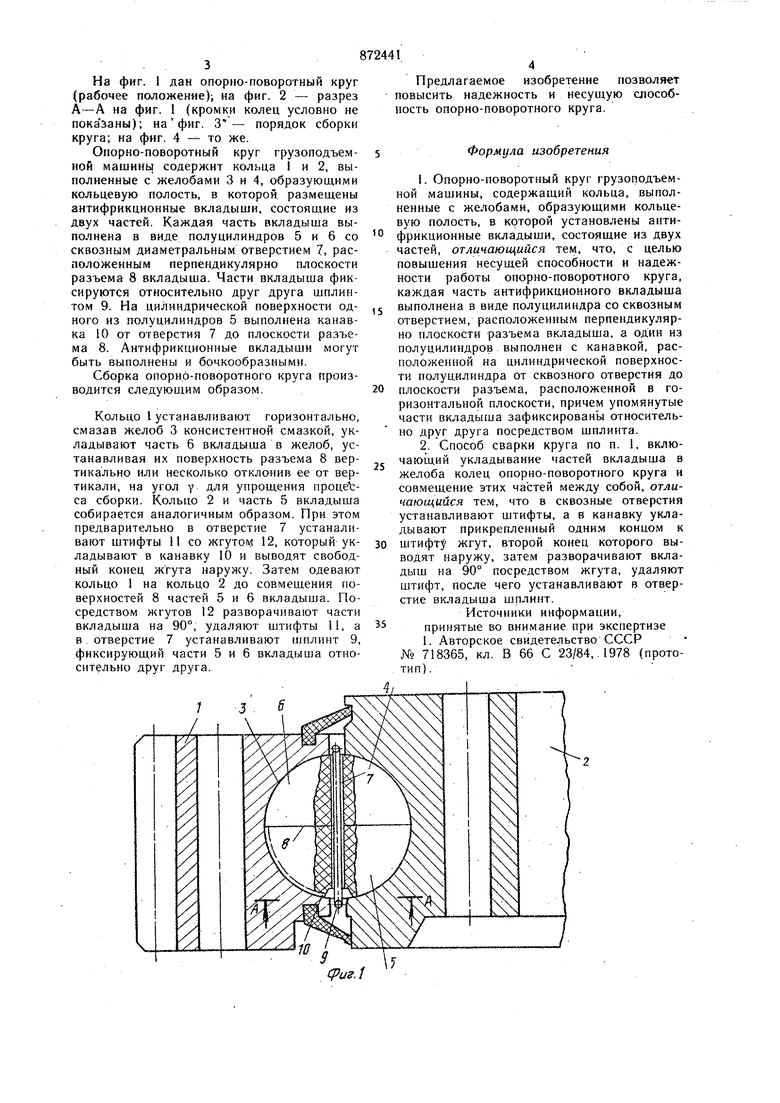

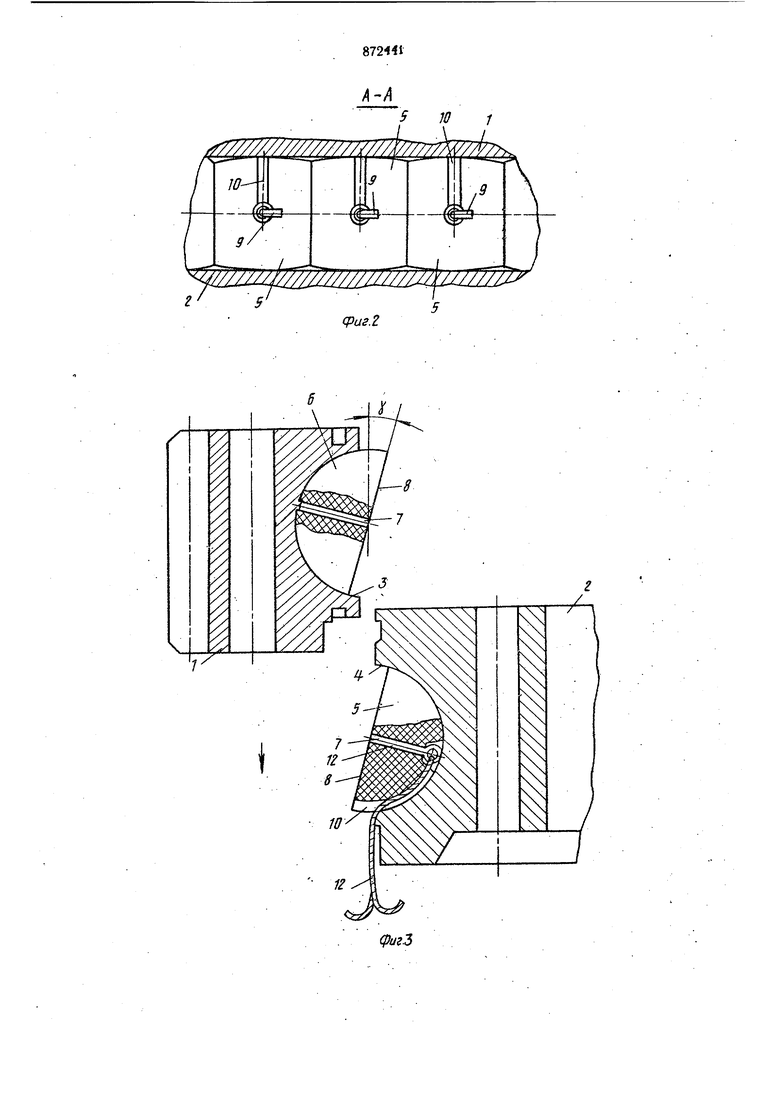

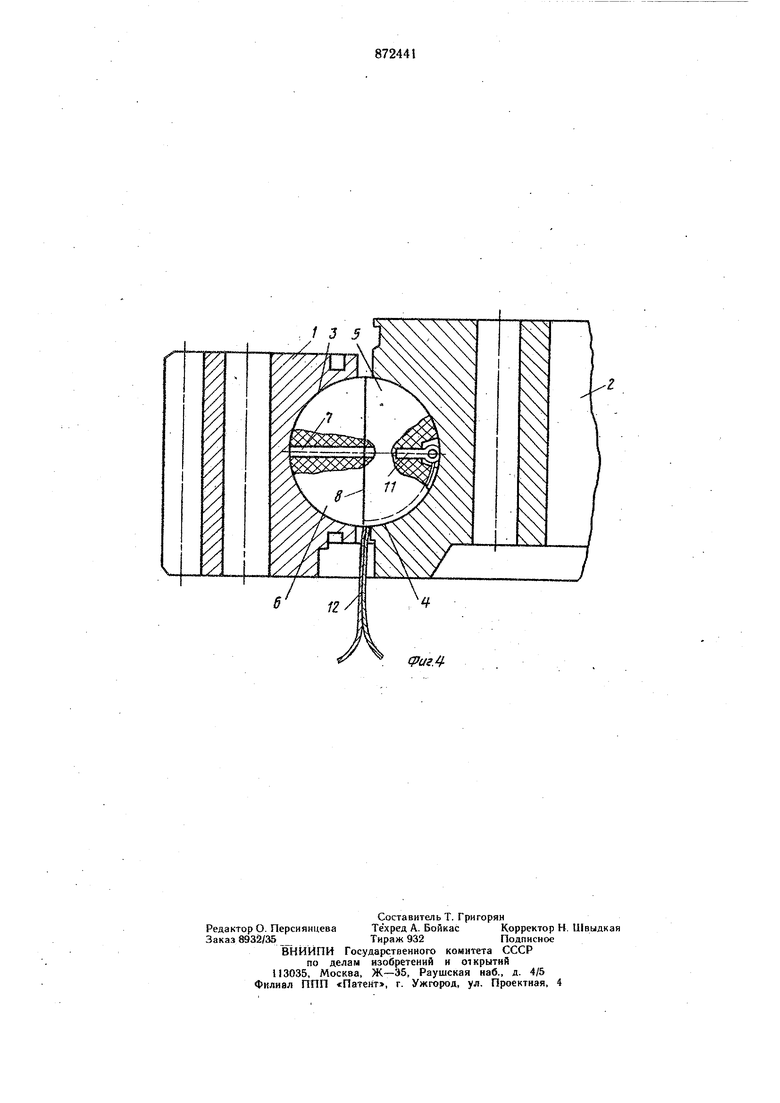

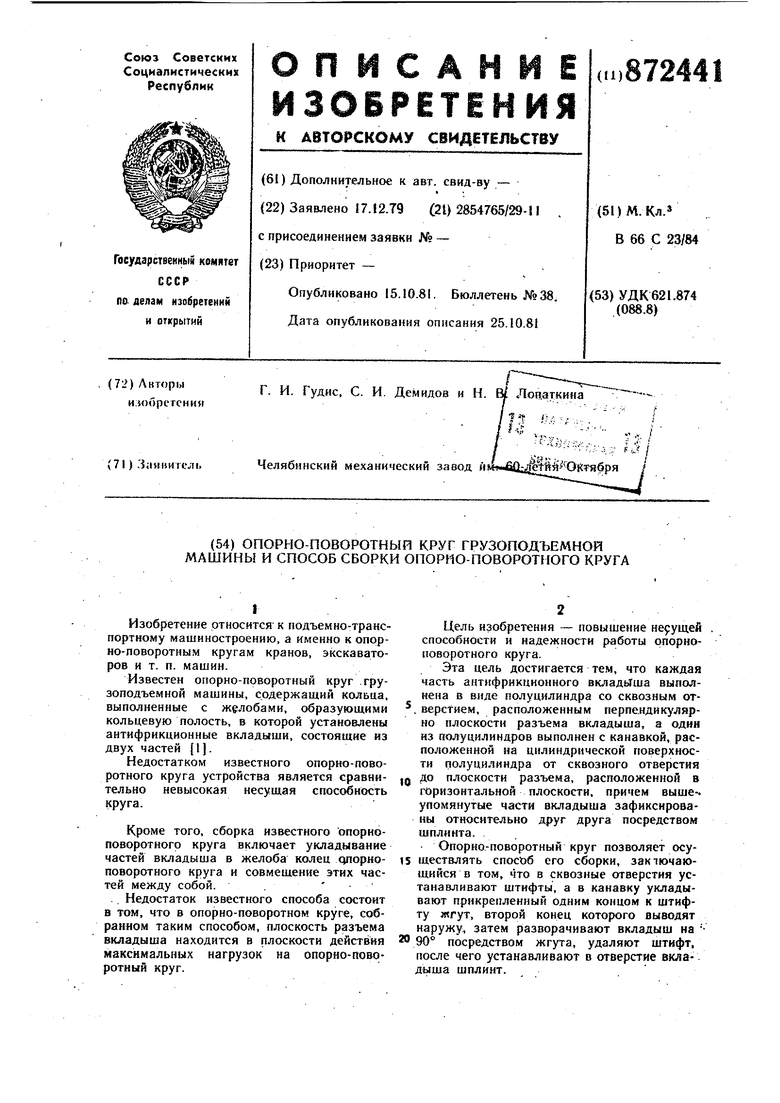

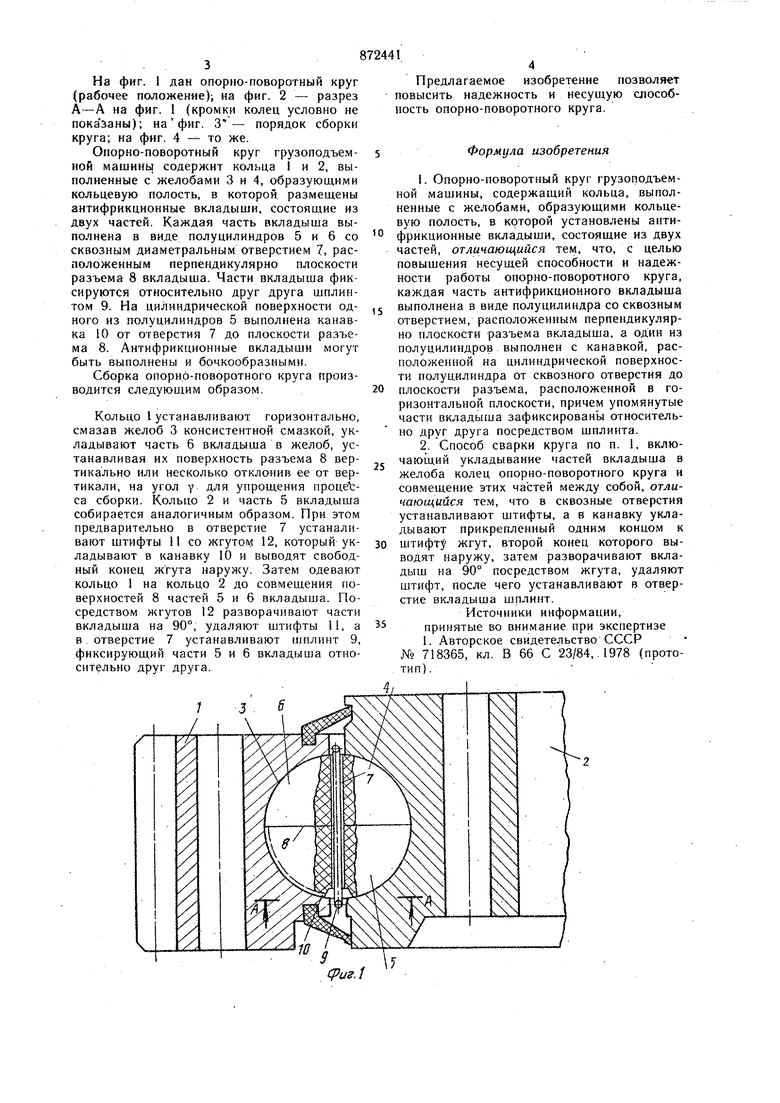

На фиг. 1 дан опорно-поворотный круг (рабочее положение); на фиг. 2 - разрез А-А на фиг. I (кромки колец условно не показаны); на фиг. порядок сборки круга; на фиг. 4 - то же.

Опорно-поворотный круг грузоподъемной машины содержит кольца I и 2, выполненные с желобами 3 и 4, образующими кольцевую полость, в которой, размещены антифрикционные вкладыши, состоящие из двух частей. Каждая часть вкладыша выполнена в виде полуцилиндров 5 и 6 со сквозным диаметральным отверстием 7, расположенным перпендикулярно плоскости разъема 8 вкладыша. Части вкладыша фиксируются относительно друг друга шплинтом 9. На цилиндрической поверхности одного из полуцилиндров 5 выполнена канавка 10 от отверстия 7 до плоскости разъема 8. Антифрикционные вкладыши могут быть выполнены и бочкообразными.

Сборка опорно-поворотного круга производится следующим образом.

Кольцо I устанавливают горизонтально, смазав желоб 3 консистентной смазкой, укладывают часть 6 вкладыша в желоб, устанавливая их поверхность разъема 8 вертикально или несколько отклонив ее от вертикали, на угол V упрощения процё :са сборки. Кольцо 2 и часть 5 вкладыша собирается аналогичным образом. При этом предварительно в отверстие 7 устаналнвают штифты П со жгутом 12, который укладывают в канавку 10 и выводят свободный конец жгута наружу. Затем одевают кольцо 1 на кольцо 2 до совмещения поверхностей 8 частей 5 и 6 вкладыша. Посредством жгутов 12 разворачивают части вкладыша на 90°, удаляют штифты 11, а в отверстие 7 устанавливают шплинт 9, фиксирующий части 5 и 6 вкладыша относительно друг друга.

Предлагаемое изобретение позволяет повысить надежность и несущую слособность опорно-поворотного круга.

Формула изобретения

выполнена в виде полуцилиндра со сквозным отверстием, расположенным перпендикулярно плоскости разъема вкладыша, а один из полуцилиндров выполнен с канавкой, расположенной на цилиндрической поверхности полуцилиндра от сквозного отверстия до

плоскости разъема, расположенной в горизонтальной плоскости, причем упомянутые части вкладыша зафиксированы относительно друг друга посредством шплинта.

желоба колец опорно-поворотного круга и совмещение этих частей между собой, отличающийся тем, что в сквозные отверстия устанавливают штифты, а в канавку укладывают прикрепленный одним концом к штифту жгут, второй конец которого выводят наружу, затем разворачивают вкладыш на 90° посредством жгута, удаляют штифт, после чего устанавливают в отверстие вкладыша шплинт.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 718365, кл. В 66 С 23/84, .1978 (прототип).

J

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача