(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| Устройство для растачивания | 1974 |

|

SU659075A3 |

| Головка для расточки кольцевых канавок | 1991 |

|

SU1784408A1 |

| Устройство для радиального перемещения резца | 1985 |

|

SU1348072A1 |

| Устройство для радиального перемещения резца | 1981 |

|

SU1066752A1 |

| Устройство для обработки фасок на седлах клапанов | 1989 |

|

SU1741974A1 |

| Устройство для расточки | 1989 |

|

SU1685617A1 |

| Устройство для расточки | 1982 |

|

SU1143520A1 |

| Расточной патрон | 1987 |

|

SU1484453A1 |

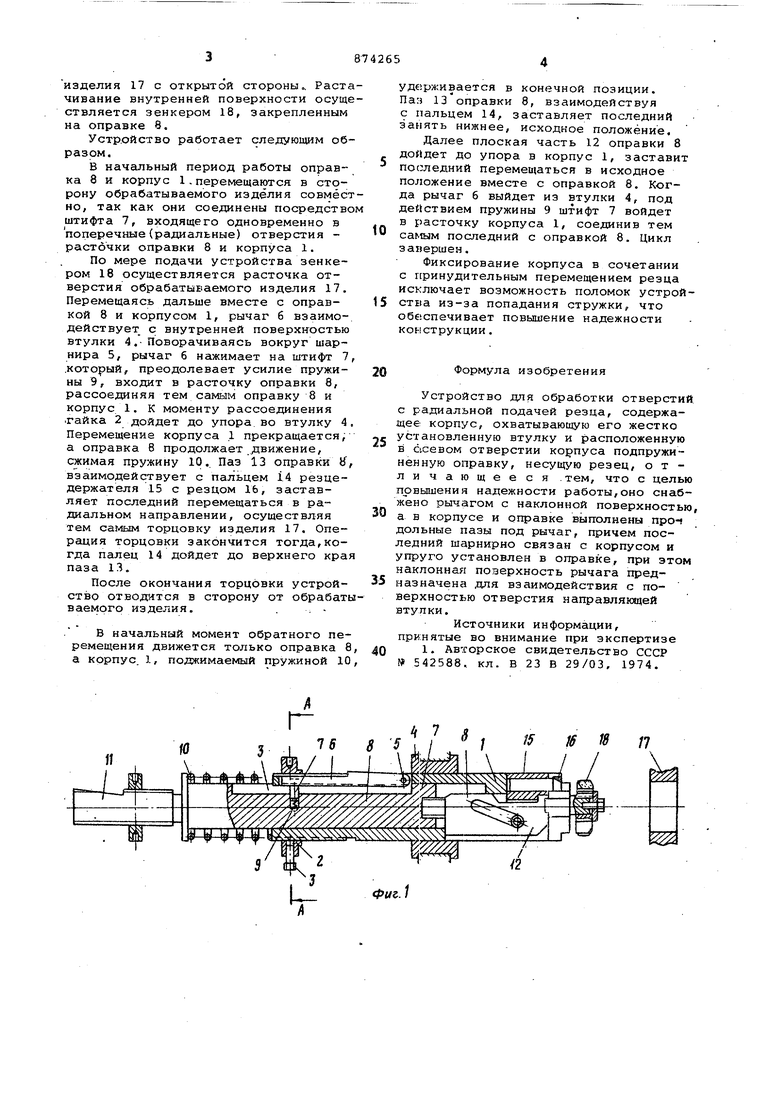

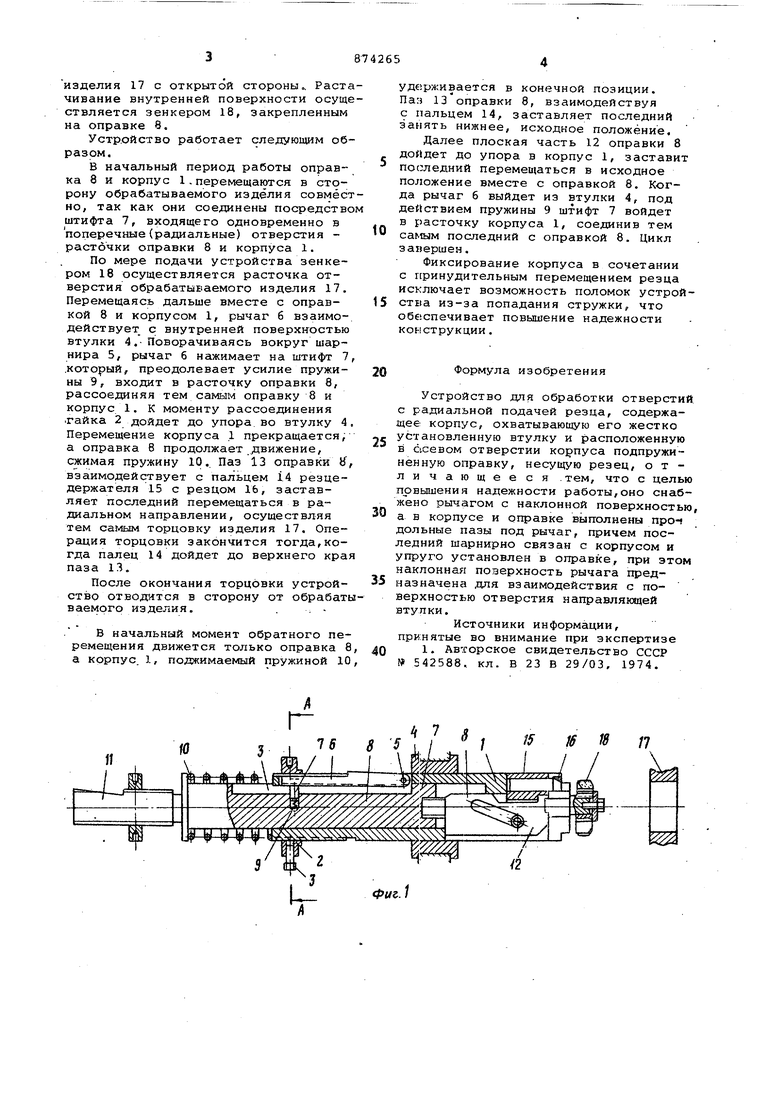

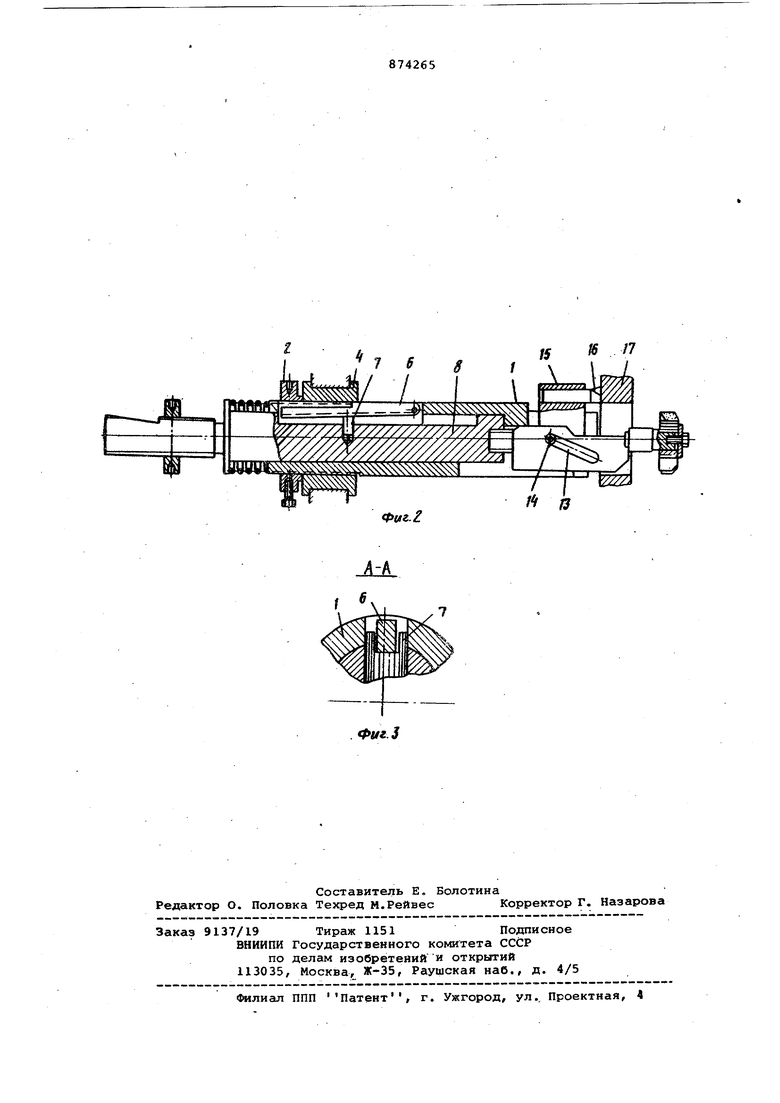

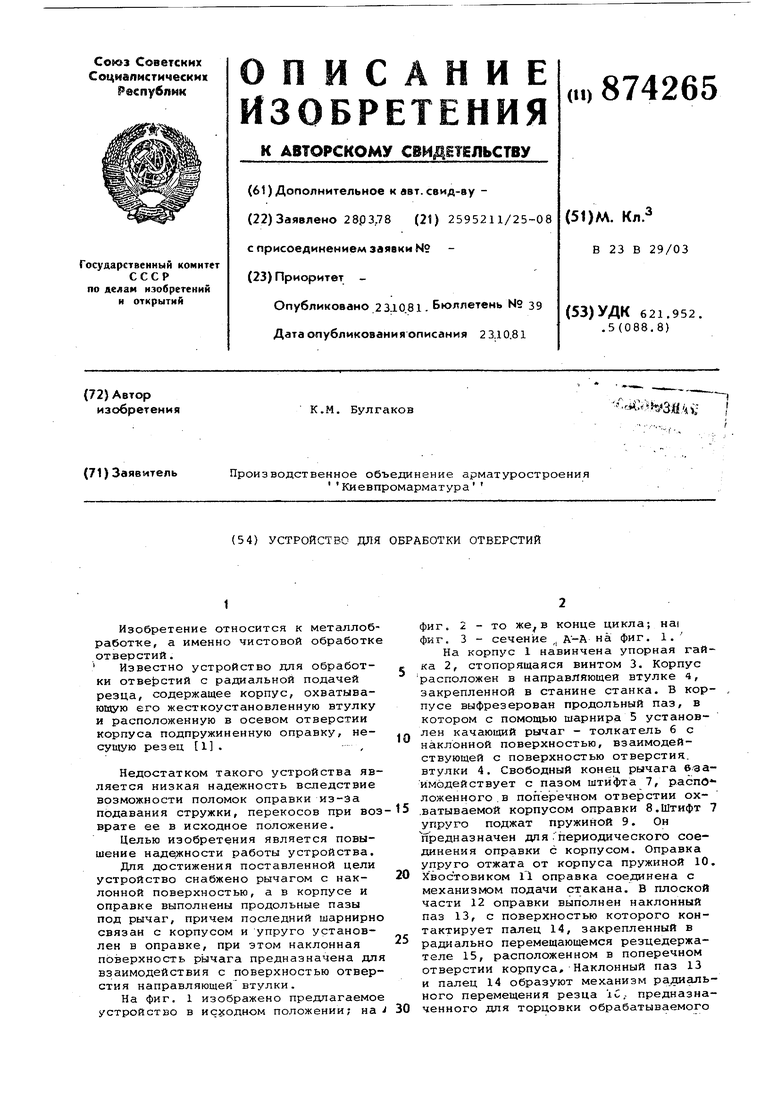

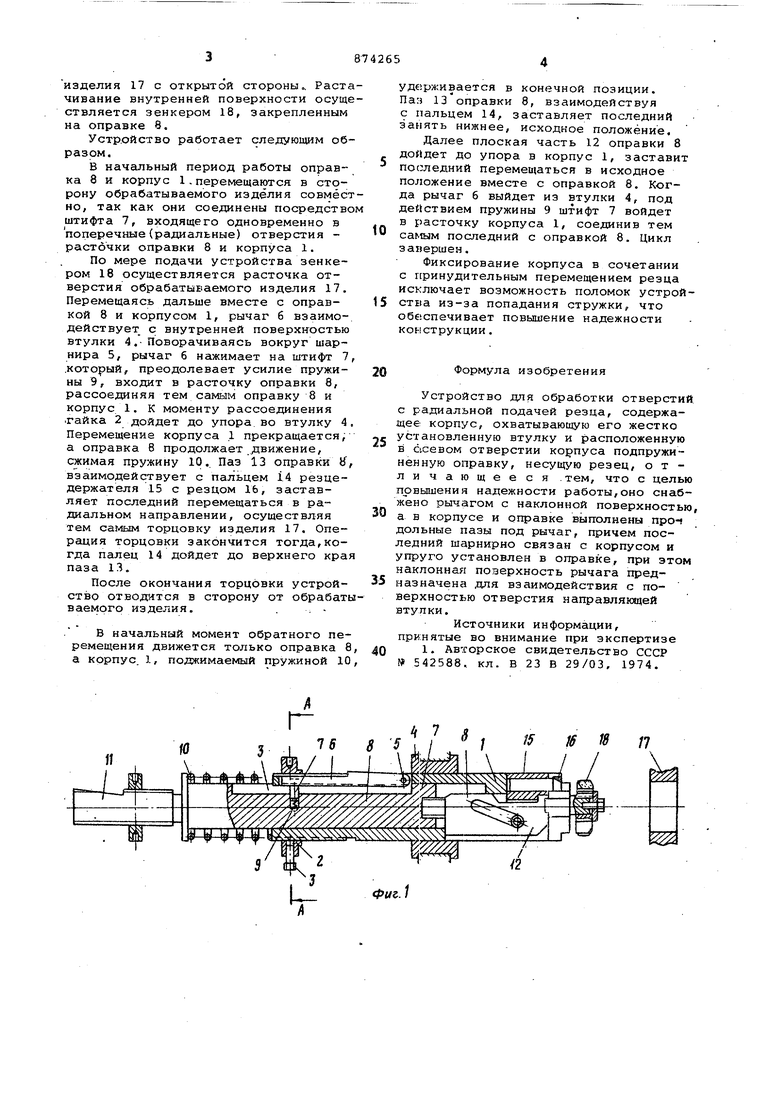

Изобретение относится к металлобработке, а именно чистовой обработке отверстий. Известно устройство для обработки с радиальной подачей резца, содержащее корпус, охватываюи(ую его жесткоустановленную втулку и расположенную в осевом отверстии корпуса подпружиненную оправку, несущую резец 1. Недостатком такого устройства является низкая надежность вследствие возможности поломок оправки из-за подавания стружки, перекосов при воз врате ее в исходное положение. Целью изобретения является повышение надежности работы устройства. Для достижения поставленной цели устройство снабжено рычагом с наклонной поверхностью, а в корпусе и оправке выполнены продольные пазы под рычаг, причем последний шарнирно связан с корпусом и упруго установлен в оправке, при этом наклонная поверхность рычага предназначена дл взаимодействия с поверхностью отверстия направляющейвтулки. На фиг. 1 изображено предлагаемое устройство в исходном положении; на фиг. 2 - то же в конце цикла; на| фиг. 3 - сечение ,, А-А на фиг. 1, На корпус 1 навинчена упорная гайка 2, стопорящаяся винтом 3, Корпус расположен в направляющей втулке 4, закрепленной в станине станка. В корпусе выфрезерован продольный паз, в котором с помощью шарнира В установлен качающий рычаг - толкатель 6 с наклонной поверхностью, взаимодействующей с поверхностью отверстия. втулки 4. Свободный конец рычага взаимодействует с пазом штифта 7, распо ложенного.в поперечном отверстии ох.ватываемой корпусом оправки 8.Штифт 7 упруго поджат пружиной 9. Он предназначен для .периодического соединения оправки с корпусом. Оправка упруго отжата от корпуса пружиной 10. Хвостовиком 11 оправка соединена с механизмом подачи стакана, В плоской части 12 оправки выполнен наклонный паз 13, с поверхностью которого контактирует палец 14, закрепленный в радиально перемещающемся резцедержателе 15, расположенном в поперечном отверстии корпуса. Наклонный паз 13 и палец 14 образуют механизм радиального перемещения резца iC,. предназначенного для торцовки обрабатываемого

изделия 17 с открытой стороны Растачивание внутренней поверхности осуществляется зенкером 18, закрепленным на оправке 8.

Устройство работает следующим образом.

В начальный период работы оправка 8 и корпус 1.перемещаются в сторону обрабатываемого изделия совместно, так как они соединены посредством штифта 1, входящего одновременно в поперечные (радиальные) отверстия расточки оправки 8 и корпуса 1.

По мере подачи устройства зенкером 18 осуществляется расточка отверстия обрабатываемого изделия 17. Перемещаясь дальше вместе с оправкой 8 и корпусом 1, рычаг б взаимодействует с внутренней поверхностью втулки 4. Поворачиваясь вокруг шарнира 5, рычаг б нажимает на штифт 7, .который, преодолевает усилие пружины 9, входит в расточку оправки 8, рассоединяя тем самым оправку 8 и корпус 1. К моменту рассоединения гайка 2 дойдет до упора во втулку 4. Перемещение корпуса .1 прекращается, а оправка 8 продолжает движение, сжимая пружину 10. Паз 13 оправки 8, взаимодействует с пальцем 14 резцедержателя 15 с резцом 16, заставляет последний перемещаться в радиальном направлении, осуществляя тем самым торцовку изделия 17. Операция торцовки закончится тогда,когда палец 14 дойдет до верхнего края паза 13.

После окончания торцовки устройство отводится в сторону от обрабатываемого изделия, . . В начальный момент обратного перемещения движется только оправка 8, а корпус. 1, поджимаемый пружиной 10,

уд« рживается в конечной позиции. Па;) 13 оправки 8, взаимодействуя с пальцем 14, заставляет последний занять нижнее, исходное положение.

Далее плоская часть 12 оправки 8 дойдет до упора в корпус 1, заставит последний перемещаться в исходное положение вместе с оправкой 8. Когда рычаг 6 выйдет из втулки 4, под действием пружины 9 штифт 7 войдет в расточку корпуса 1, соединив тем самым последний с оправкой 8. Цикл завершен.

Фиксирование корпуса в сочетании с гсринудительным перемещением резца исключает возможность поломок устройства из-за попадания стружки, что обеспечивает повышение надежности конструкции.

Формула изобретения

Устройство для обработки отверстий с радиальной подачей резца, содержащее корпус, охватывающую его жестко установленную втулку и расположенную в осевом отверстии корпуса подпружиненную оправку, несущую резец, отличающееся .тем, что с целью повышения надежности работы,оно снабжено рычагом с наклонной поверхностью а в корпусе и оправке выполнены npoi дольные пазы под рычаг, причем последний шарнирно связан с корпусом и упруго установлен в оправке, при этом наклонная поверхность рычага предназначена для взаимодействия с поверхностью отверстия направляющей втулки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1978-03-28—Подача