Изобретение относится к цветной металлургии и может быть использовано для переработки растворов электролитического рафинирования меди.

В металлургии меди очистку электролита от вредных примесей обычно производят путем вывода его из электролитного цеха в купоросное отделение с дальнейшей переработкой на. медный купорос.

Известен способ получения медного купороса из растворов медеэлектролитного производства путем нейтрализации их медными гранулами до нулевой кислотности с последующим осаждением содержащихся примесей известковым молоком. Полученную суспензию далее разделяют и фильтрат подвергают выпариванию и кристаллизации с получением медного купороса 1 .

Основным недостатком данного способа является образование мелкодисперсного труднофильтрующегося осадка. Кроме того, при нейтрализации известковьнл молоком увеличиваются объемы растворов и время их выпаривания.

Известен также способ получения медного купороса.из отработанных сернокислых растворов медеэлектролитного производства, включаюгаий нейтрализацию их медными гранулами с последующим осаждением и отделением образовавшегося осадка примесей мышьяка и железа, упаривание и кристаллизацию маточного раствора 2.

Недостатком данного способа является большая продолжительность процесса нейтрализации 10-13 ч,а также получение мелкодисперсных, трудно10фильтрующихся осадков.

Цель изобретения - сокращение времени нейтрализации и получение легкофильтрующегося осадка.

Поставленная цель достигается тем,

15 что согласно способу получения медного купороса, заключающемуся в нейтрализации отработанных сернокислых растворов медеэлектролитного производства, нейтрализацию медными грану20лами ведут до содержания серной кислоты 10-20 г/л с последующей донейтрализацией остаточной кислоты окисью или гидроокисью меди до рН 2-4 .Образующийся при этом осадок отфильтровывают, а из маточного раствора упариванием и

25 кристаллизацией получают медный купорос.

Отличительным признаком данного изобретения является то, что нейтрализацию медными гранулами ведут до

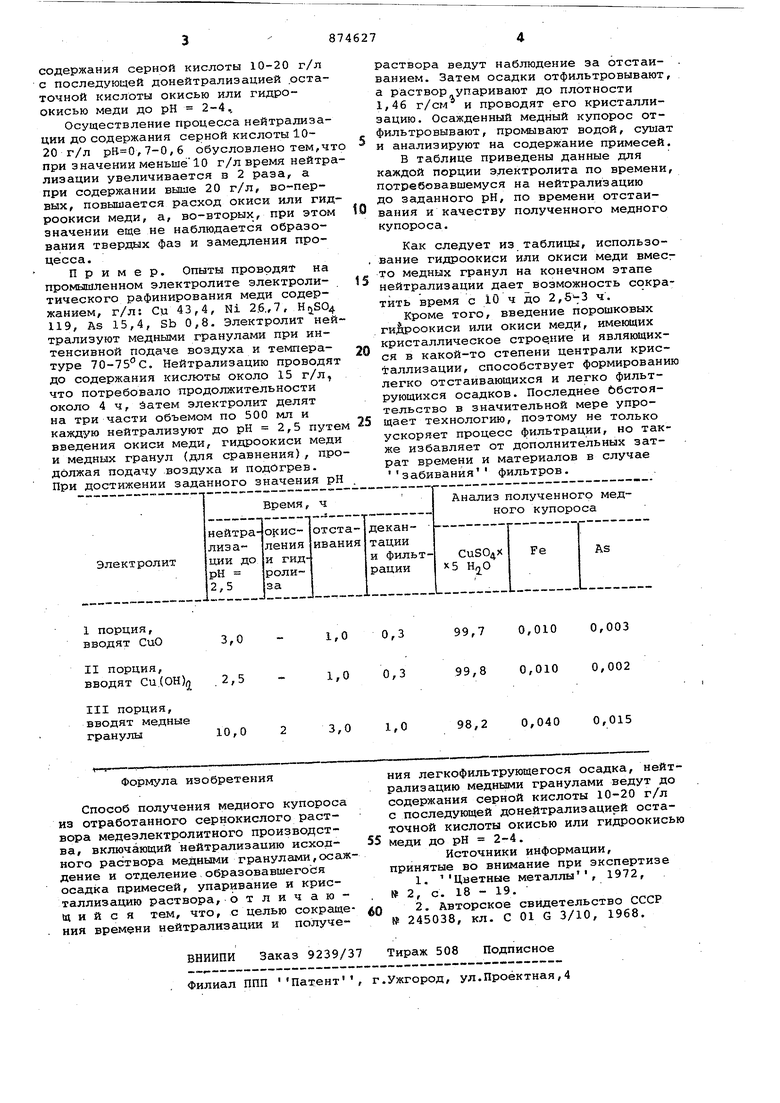

30 содержания серной кислоты 10-20 г/л с последующей донейтралиэацией .остаточной кислоты окисью или гидроокисью меди до рН 2-4,, Осуществление процесса нейтрализации до содержания серной кислоты 1020 г/л ,7-0,6 обусловлено тем,ч при значении меньше10 г/л время нейтр лизации увеличивается s 2 раза, а при содержании выше 20 г/л, во-первых, повышается расход окиси или гид роокиси меди, а, во-вторых, при этом значении еще не наблюдается образования твердых фаз и замедления процесса. Пример, Опыты проводят на промышленном электролите электролитического рафинирования меди содержанием, г/л: Сц 43,4, Ni 2.6.,7, . 119, As 15,4, Sb 0,8, Электролит ней трализуют медными гранулами при интенсивной подаче воздуха и температуре 70-75 С, Нейтрализацию проводят до содержания кислоты около 15 г/л, что потребовало продолжительности около 4 ч, аатем электролит делят на три части объемом по 500 мл и каждую нейтрализуют до рН 2,5 путе введения окиси меди, гидроокиси меди и медных гранул (для сравнения), про должая подачу воздуха и подйгрев. При достижении заданного значения рН раствора ведут наблюдение за отстаиванием. Затем осадки отфильтровывают, а раствор упаривают до плотности 1,46 г/см и проводят его кристаллизацию. Осажденный медный купорос отфильтровывают, промывают водой, су1иат и анализируют на содержание примесей, В таблице приведены данные для каждой порции э.лектролита по времени, потребовавшемуся на нейтрализацию до заданного рН, по времени отстаивания и качеству полученного медного купороса. Как следует из таблицы, использование гидроокиси или окиси меди вмесг то медных гранул на конечном этапе нейтрализации дает Возможность сократить время с 10 ч до 2, ч. Кроме того, введение порошковых гиДроокиси или окиси меди, имеющих кристаллическое строе ние и являющихся в какой-то степени централи кристаллизации, способствует формированию легко отстаивающихся и легко фильтрующихся осадков. Последнее Обстоятельство в значительной мере упрощает технологию, поэтому не только ускоряет процесс фильтрации, но также избавляет от дополнительных затрат времени и материалов в случае забивания фильтров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного купороса | 1980 |

|

SU889619A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2060945C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1969 |

|

SU245038A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 1999 |

|

RU2152459C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО СЕРНОКИСЛОГО РАСТВОРА | 2010 |

|

RU2449033C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ЭЛЕКТРОЛИТА | 2002 |

|

RU2221901C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ ИЗ СЕРНОКИСЛОГО РАСТВОРА | 1995 |

|

RU2096330C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1993 |

|

RU2071942C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО КУПОРОСА | 1995 |

|

RU2088528C1 |

| Способ переработки медного электролита | 1980 |

|

SU894010A1 |

Авторы

Даты

1981-10-23—Публикация

1979-11-02—Подача