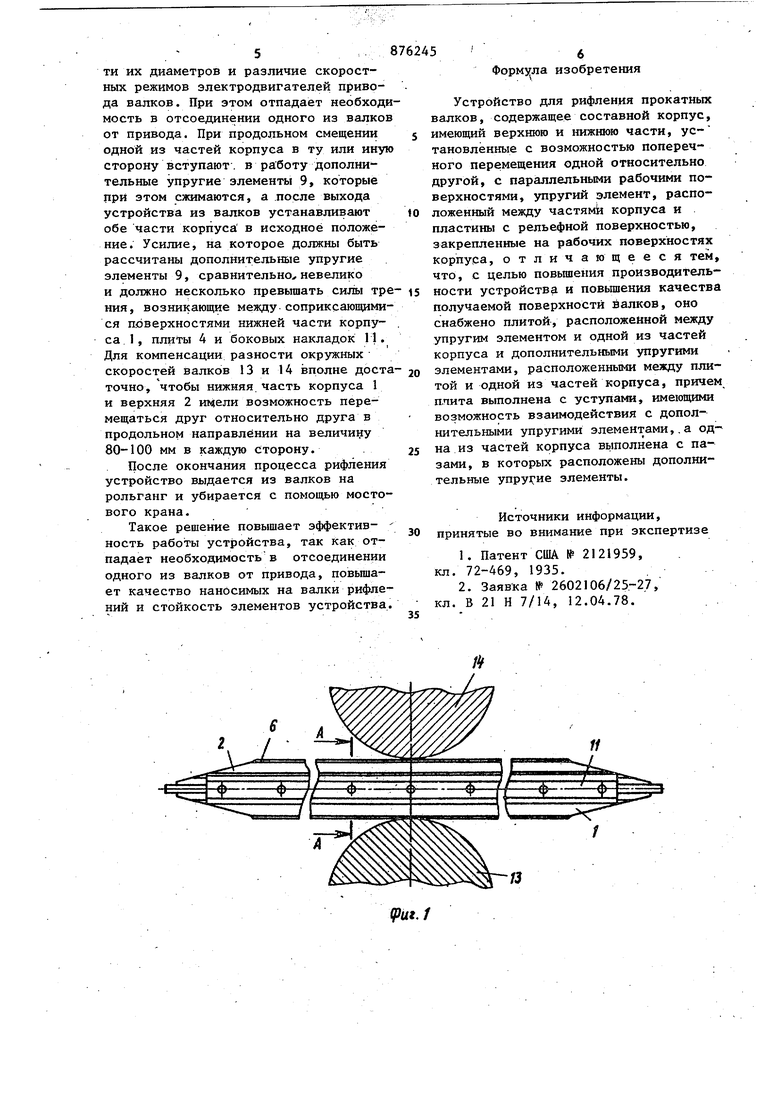

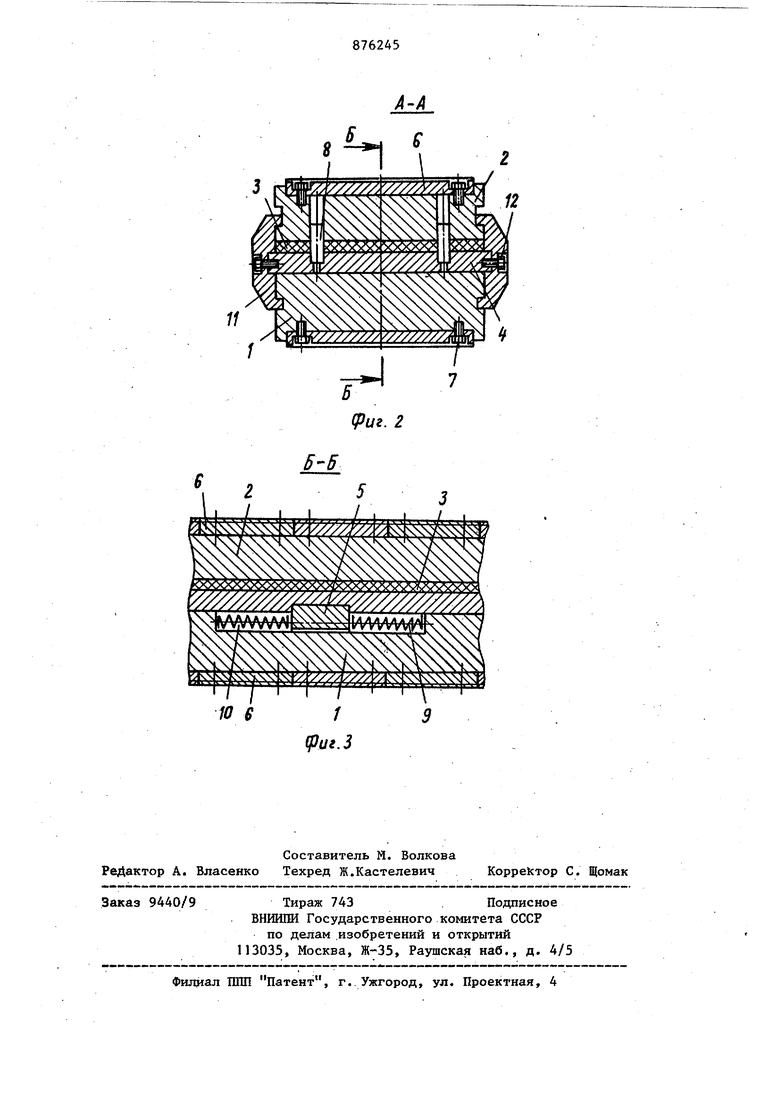

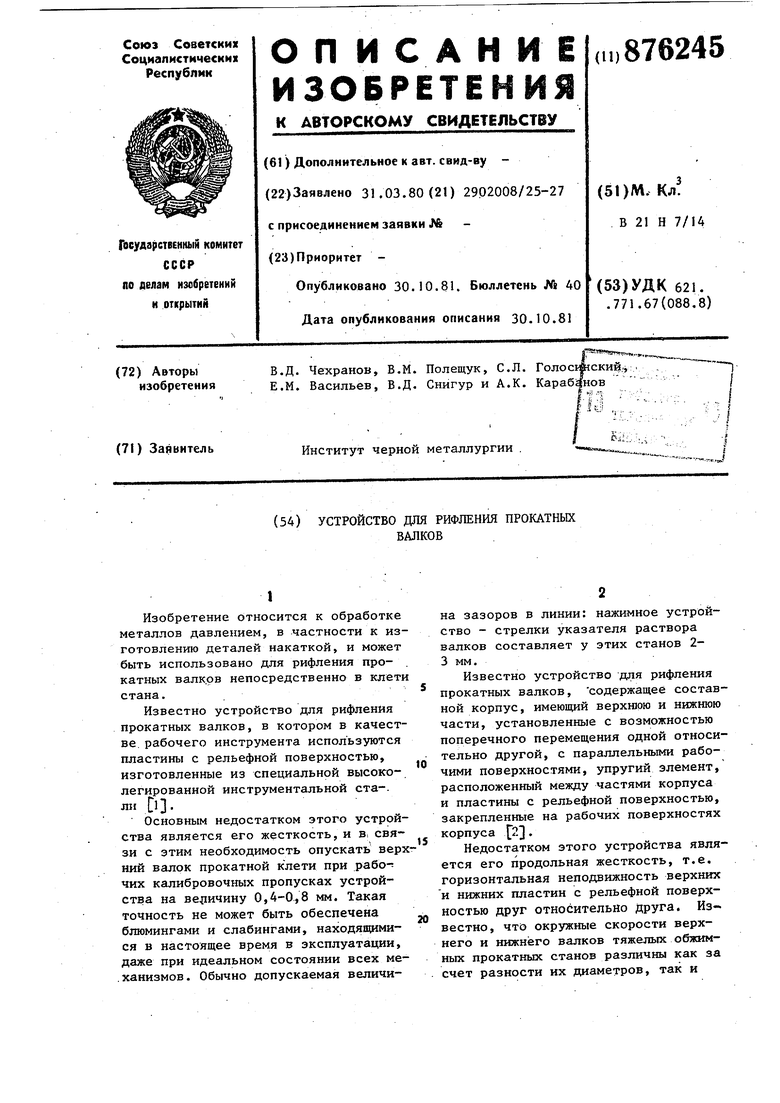

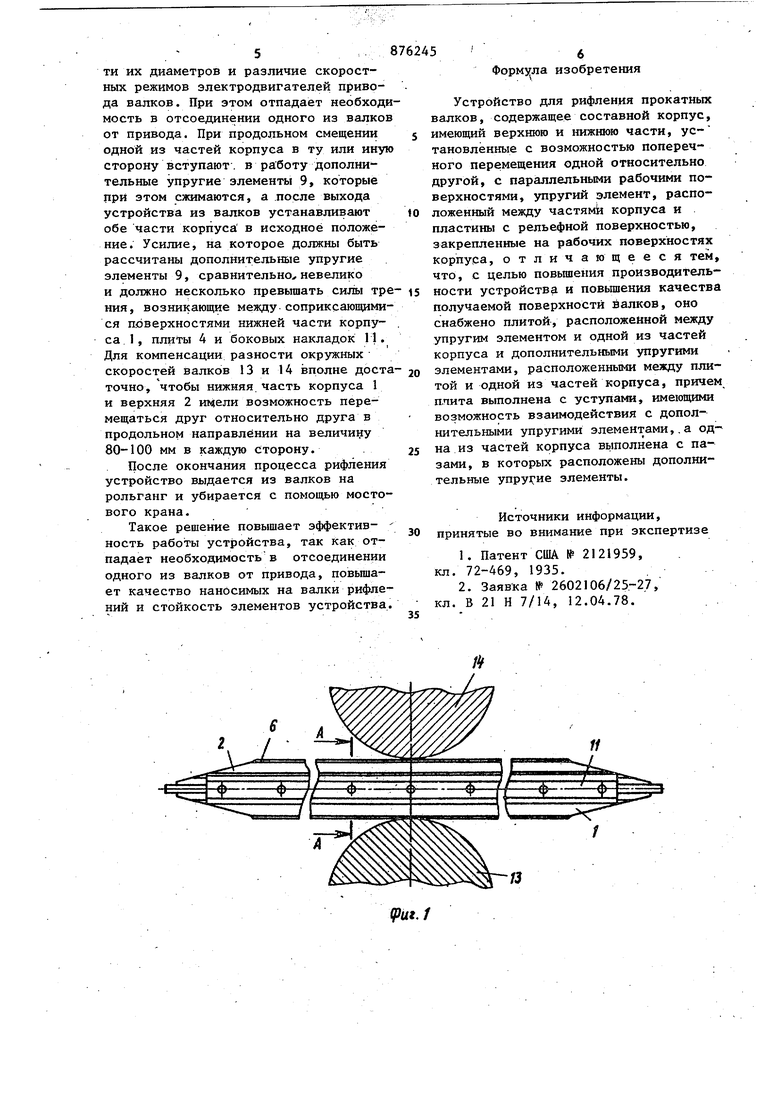

Изобретение относится к обработке металлов давлением, в частности к изготовлению деталей накаткой, и может быть использовано для рифления прокатных валков непосредственно в клети стана. Известно устройство для рифления прокатных валков, в котором в качестве, рабочего инструмента используются пластины с рельефной поверхностью, изготовленные из специальной высоколегированной инструментальной ста-. ли D. Основным недостатком этого устройства является его жесткость, и Bi связи с этим необходимость опускать верх ний валок прокатной клети при рабочих калибровочных пропусках устройства на ве хичину 0,4-0,8 мм. Такая точность не может быть обеспечена блюмингами и слабингами, находящимися в настоящее время в эксплуатации, даже при идеальном состоянии всех ме.ханизмов. Обычно допускаемая величина зазоров в линии: нажимное устройство - стрелки указателя раствора валков составляет у этих станов 23 мм. Известно устройство для рифления прокатных валков, содержащее составной корпус, имеющий верхнюю и нижнюю части, установленные с возможностью поперечного перемещения одной относительно другой, с параллельными рабочими поверхностями, упругий элемент, расположенный между частями корпуса и пластины с рельефной поверхностью, закрепленные на рабочих поверхностях корпуса р.. Недостатком этого устройства является его продольная жесткость, т.е. горизонтальная неподвижность верхних и нижних пластин с рельефной поверхностью друг относительно друга. Известно, что окружные скорости верхнего и нижнего валков тяжелых обжимных прокатных станов различны как за счет разности их диаметров, так и вследствие разных скоростных режимов двигателей их привода. Таким образом для возможности осущ1ествления накатки валков с помощью известного устройства необходимо на время накатки отсоединять один из валков от привода, что является трудоемкой операцией, занимающей много времени. Цель изобретения - повьшение производительности устройства и повышение качества.получаемой поверхности валков. Поставленная цель достигается тем что устройство для рифления прокатных валков, содержащее составной кор пус, имеющий верхнюю и нижнюю части установленные с возможностью попереч ного перемещения одной относительно другой, с параллельными рабочими поверхностями, упругий элемент, расположенньш между Частями корпуса и пластины с рельефной поверхностью, з .крепленные на рабочих поверхностях корпуса, снабженно плитой, располо женной между упругим элементом И . Одной из частей корпуса и дополнительными упругими элементами, расположен ными между плитой и одной из частей корпуса, причем плита выполнена с ус тупами, имеющими возможность взаимодействия с дополнительными упругими элементами, а одна из частей корпуса выполнена с Пазами, в которых расположены дополнительные упругие элементы. На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 разрез А-А на фиг. ; на фиг. 3 разрез Б-Б на фиг. 2. Устройство для рифления прокатных валков состоит из нижней части корпуса 1; верхней, части корпуса 2, установленных между ними упругого элемента 3 и плиты 4, в которую вмонтирован съемный уступ 5; пластин с рельефной поверхностью 6, жестко закрепленных на рабочих поверхностях нижней и верхней частей корпуса 1 и с помощью ВИНТОВ , направляюищх колонок 8, обеспечивающих поперечную под вижность частей корпуса 1 и 2 друг о норитепьно друга; дополнительных упругих элементов (пружин) 9, установленных в поперечных пазах 10 нижней части корпуса 1 и взаимодействующих с уступом 5;.боковых накладок 1J, закрепленных на-плите 4 с помощью болтов 12, а также нижнего валка 13 иВерхнего ззалка 14./ Устройство работает следующим образом. Устройство предварительно настраивается и тарируется таким образом, что при воздействии на него усилий, составляющих 40-50 т на каждые.100 мм его рабочей ширины, оно сжимается (уменьшается по высоте) на 8-10 мм. Верхний валок 14 рабочей клети прокатного стана устанавливается таким образом, что расстояние между ним и нижним валом 13 равно высоте устройства или несколько меньше ее (на 23 мм) . Устройство устанавливается мостовым краном на рольганг, подается рольГангом к валкам и с помощью линеек манипулятора точно центрируется против калибра, подлежащего рифлению. При скорости вращения валков 2-3 об/мин устройство задается в калибр и делается несколько пробных пропусков. Если при этом установлено, что устройство сцентровано правильно, приступают к накатке валков. В станах, имеющих достаточно мощные нажимные устройства, опусканиеверхнего валка может производиться непосредственно при пропусках устройства в ту или иную сторону до тех пор, пока стрелка.указателя раствора валков достигнет заданной величины(8-10 мм). В этом положении производится еще несколько чистовых калибровочных пропусков . В станах с маломощными нажимными устройствами опускание верхнего валка 14 на заданную величину производится после пробных пропусков при выведенном из калибра устройстве. Затем устройство задается в валки и производятся рабочие и калибровочные пропуски,. При пропуске устройства Между валками 13 и 14 упругий элемент 3 сжимается, обеспечивая подвижность нижней части корпуса 1 и верхней части корпуса 2 друг относительно друга в поперечном направлении, т.е. высота устройства уменьшается- на величину, обеспечивающую создание необходимого усилия между валками 13 и 14 и пластинами с рельефной поверхностью 6. Одновременно верхняя часть корпуса 2 и нижняя часть корпуса 1 могут сме-. щаться друг относительно друга в продольном направлении, компенсируя разность окружных скоростей валков 13 и 14, возникающую вследствие разнос-. 5 ти их диаметров и различие скоростных режимов электродвигателей привода валков. При этом отпадает необход мость в отсоединении одного из валко от привода. При продольном смещении одной из частей корпуса в ту или ину сторону вступают. в работу дополнительные упругие элементы 9, которые при этом сжимаются, а после выхода устройства из валков устанавливают обе части корпуса в исходное положение. Усилие, на которое должны быть рассчитаны дополнительные упругие элементы 9, сравнительно невелико и должно несколько превышать силы тр ния, возникающие между соприксающими ся поверхностями нижней части корпуса. 1, плиты 4 и боковых накладок 11. Для компенсации разности окружных скоростей валков 13 и 14 вполне дост точно, чтобы нижняя, часть корпуса 1 и верхняя 2 имели возможность перемещаться друг относительно друга в продольном направлении на величину 80-100 мм в каждую Сторону. После окончания процесса рифления устройство выдается из валков на рольганг и убирается с помощью мостового крана. Такое решение повышает эффективность работы устройства, так как отпадает необходимость в отсоединении одного из валков от привода, повьпиает качество наносимых на валки рифлений и стойкость элементов устройства 5 Формула изобретения Устройство для рифления прокатных валков, содержащее составной корпус, имеющий верхнюю и нижнюю части, установлённые с возможностью поперечного перемещения одной относительно другой, с параллельными рабочими поверхностями, упругий элемеит, расположенный между частями корпуса и пластины с рельефной поверхностью, закрепленные на рабочих поверхностях корпура, отличающееся тем, что, с целью повышения производительности устройства и повьшения качества получаемой поверхности валков, оно снабжено плитой, расположенной между упругим элементом и одной из частей корпуса и дополнительными упругими элементами, расположенными между плитой и одной из частей корпуса, причем плита выполнена с уступами, имеющими возможность взаимодействия с дополнительными упругими элементами,. а одна из частей корпуса выполнена с пазами, в которых расположены дополнительные упругие элементы. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2121959, кл. 72-469, 1935. 2.Заявка № 2602106/25-27, кл. В 21 Н 7/14, 12.04.78. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рифления прокатных валков | 1980 |

|

SU880592A2 |

| Устройство для рифления прокатных валков | 1987 |

|

SU1459798A1 |

| Устройство для рифления прокатных валков | 1985 |

|

SU1292890A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Устройство для рифления прокатныхВАлКОВ | 1979 |

|

SU821006A1 |

| Устройство для рифления прокатных валков | 1990 |

|

SU1801049A3 |

| Способ прокатки | 1980 |

|

SU1009541A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| Стан для реверсивной прокатки | 1977 |

|

SU740313A1 |

| Устройство для рифления прокатных валков | 1977 |

|

SU708587A1 |

(риг. 2

Авторы

Даты

1981-10-30—Публикация

1980-03-31—Подача