(54) УСТРОЙСТВО ДЛЯ РИФЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рифления прокатных валков | 1987 |

|

SU1459798A1 |

| Устройство для рифления прокатных валков | 1980 |

|

SU876245A1 |

| Устройство для рифления прокатных валков | 1985 |

|

SU1292890A1 |

| Устройство для рифления прокатных валков | 1990 |

|

SU1801049A3 |

| Устройство для рифления прокатныхВАлКОВ | 1979 |

|

SU821006A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Прокатная клеть | 1981 |

|

SU1003947A1 |

| Устройство для рифления прокатных валков | 1974 |

|

SU511131A2 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

1

Изобретение относится к обработке металлов давлением при изготовлении деталей с накаткой, а именно к устройствам для рифления прокатных валков непосредственно в клети стана.

По основному авт. св. № 761103 известно устройство для рифления прокатных валков , содержащее составной корпусе с параллельными верхней и ниж- JQ ней рабочими поверхностями, выполненными из двух подвижных друг относительно друга частей с установленным между ними упругим элементом, и пластины с рельефной поверхностью, закрепленные на рабочих поверхностях корпуса. Это устройство предназначено для рифления прокатных валков непосредственно в клети стана l.

Недостатком описанного устройства является то, что в процессе рифления прокатных валков рельефные поверхности его пластин соприкасаются с роликами рольганга и проскальзывают относительно последних, что вызывает нитенсивн-ый износ и преждевременный выход из строя рельефных поверхностей, т.е. устройство обладает невысокой стойкостью.

Цель изобретения - повышение эксплуатационной стойкости устройства.

Поставленная цель достигается тем, что в устройстве для рифления прокатных валков обе части составного корпуса выполнены с продольными профильными пазами, а в последних подвижно установлены опорные планки и расположенные под ними дополнительные упругие элементы.

Кроме того,, опорные планки выполнены составными.

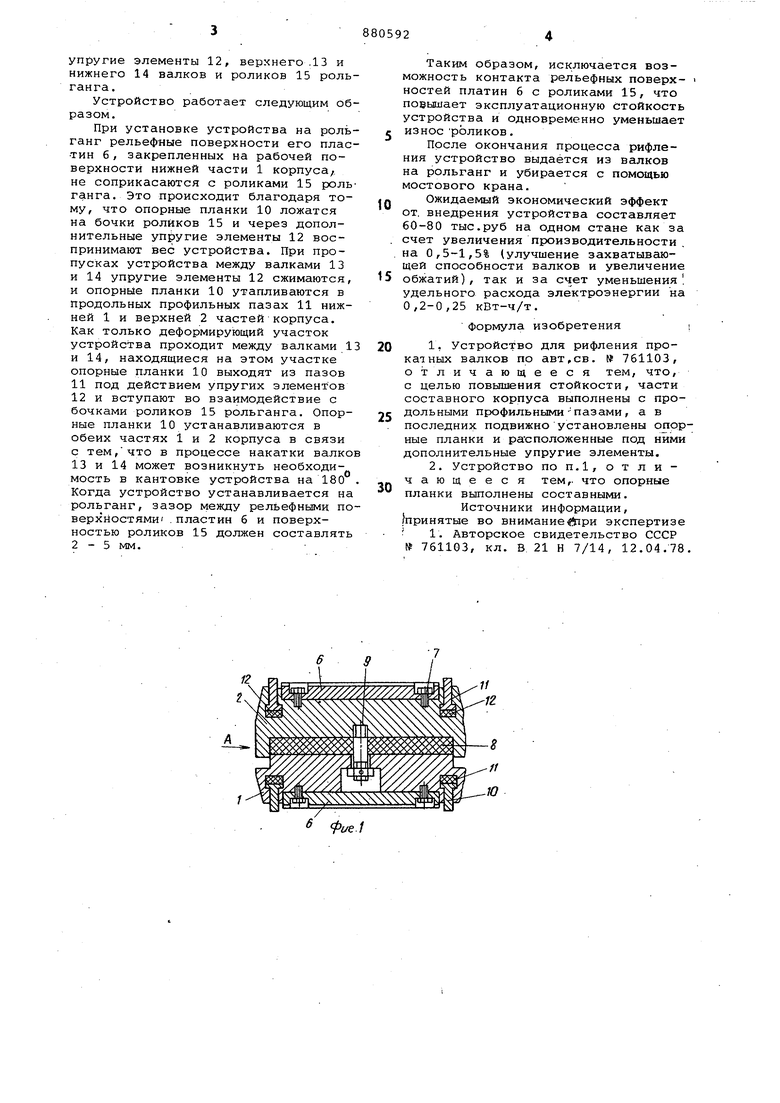

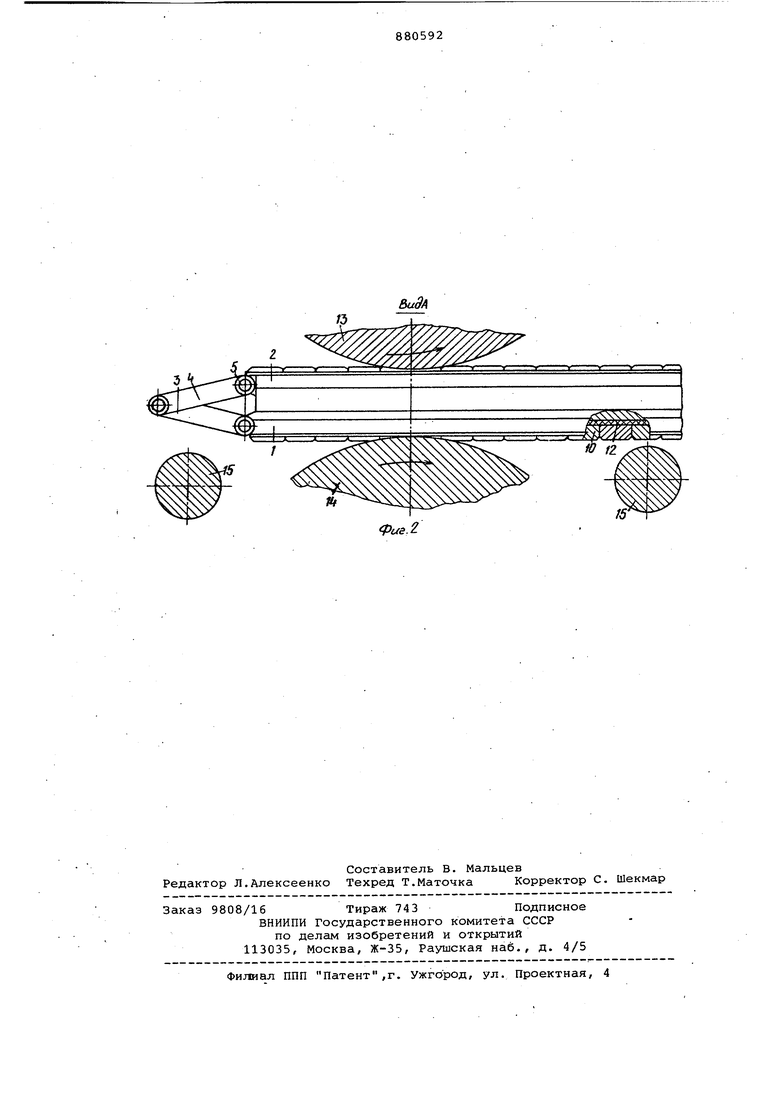

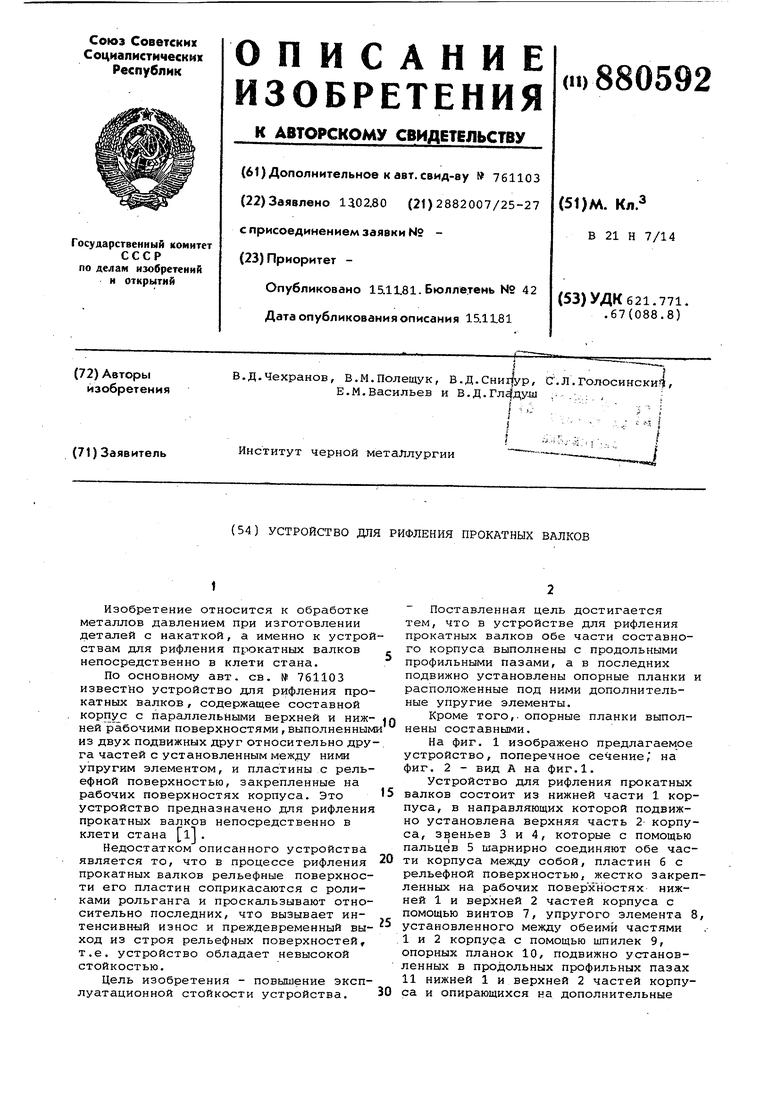

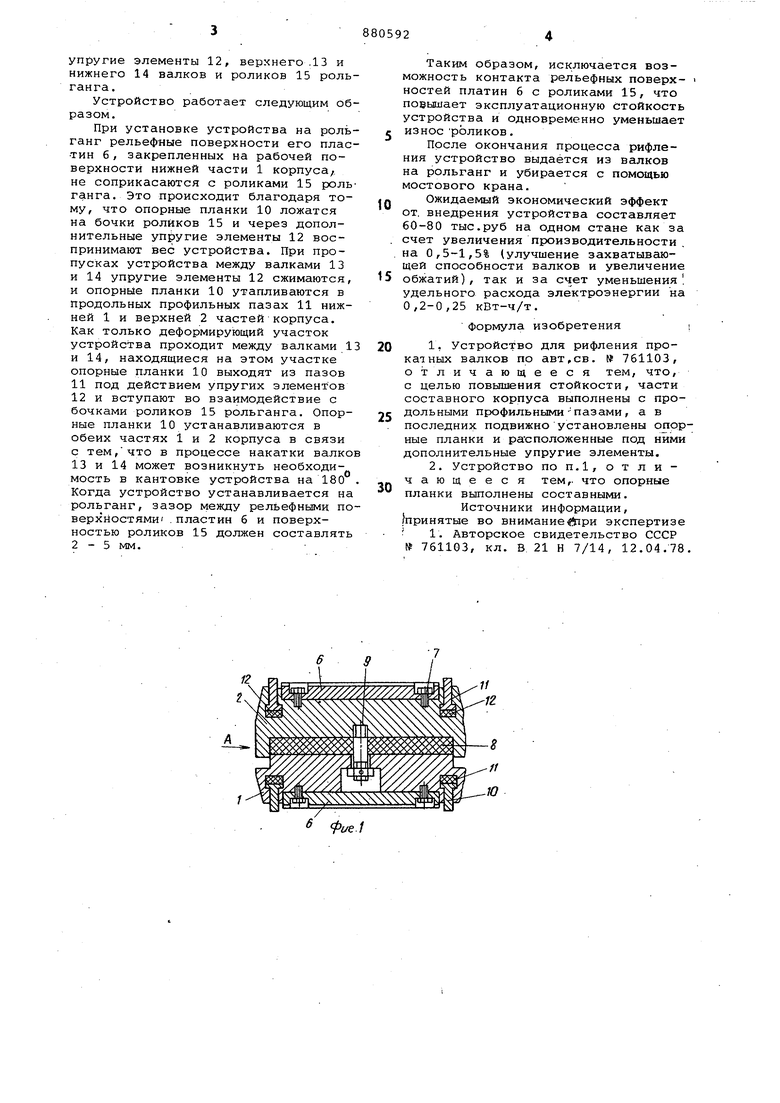

На фиг. 1 изображено предлагаемое устройство, поперечное сечение, на фиг. 2 - вид А на фиг.1.

Устройство для рифления прокатных валков состоит из нижней части 1 корпуса, в направляющих которой подвижно установлена верхняя часть 2 корпуса, звеньев 3 и 4, которые с помощью пальцев 5 пзарнирно соединяют обе части корпуса между собой, пластин 6 с рельефной поверхностью, жестко закрепленных на рабочих поверхностях нижней 1 и верхней 2 частей корпуса с помощью винтов 7, упругого элемента 8, установленного между обеими частями

Iи 2 корпуса с помощью шпилек 9, опорных планок 10, подвижно установленных в продольных профильных пазах

IIнижней 1 и верхней 2 частей корпуса и опирающихся на дополнительные

упругие элементы 12, верхнего .13 и нижнего 14 валков и роликов 15 рольганга.

Устройство работает следующим образом.

При установке устройства на рольганг рельеф-ные поверхности его пластин б, закрепленных на рабочей поверхности нижней части 1 корпуса/ не соприкасаются с роликами 15 рольганга. Это происходит благодаря тому, что опорные планки 10 ложатся на бочки роликов 15 и через дополнительные упругие элементы 12 воспринимают вес устройства. При пропусках устройства между валками 13 и 14 упругие элементы 12 сжимаются, и onopHfcie планки 10 утапливаются в продольных профильных пазах 11 нижней 1 и верхней 2 частей корпуса. Как только деформирующий участок устройства проходит между валками 13 и 14, находящиеся на этом участке опорные планки Ю выходят из пазов

11под действием упругих элементов

12и вступают во взаимодействие с бочками роликов 15 рольганга. Опорные планки 10 устанавливаются в обеих частях 1 и 2 корпуса в связи

с тем,что в процессе накатки валков

13и 14 может возникнуть необходимость в кантовке устройства на 180 Когда устройство устанавливается на , заэор между рельефными поверхностями .пластин б и поверхностью роликов 15 должен составлять 2-5 мм..

Таким образом, исключается возможность контакта рельефных поверхностей платин 6 с роликами 15, что повышает эксплуатационную стойкость устройства и одновременно уменьшает износ роликов.

После окончания процесса рифления устройство выдаётся из валков на рольганг и убирается с помощью мостового крана.

Ожидаемый экономический эффект от. внедрения устройства составляет 60-80 тыс.руб на одном стане как за . счет увеличения производительности на 0,5-1,5% (улучшение захватывающей способности валков и увеличение обжатий), так и за счет уменьшения удельного расхода электроэнергии на 0,2-0,25 кВт-ч/т.

Формула изобретения i

1,Устройство для рифления прокатных валков по авт,св. № 761103, отличающееся тем, что, с целью повышения стойкости, части составного корпуса выполнены с продольными профильными-пазами, а в последних подвижно установлены опорные планки и расположенные под ними дополнительные упругие элементы.

Источники информации, принятые во внимание ри экспертизе 1. Авторское свидетельство СССР № 761103, кл. В 21 Н 7/14, 12.04.78.

Авторы

Даты

1981-11-15—Публикация

1980-02-13—Подача