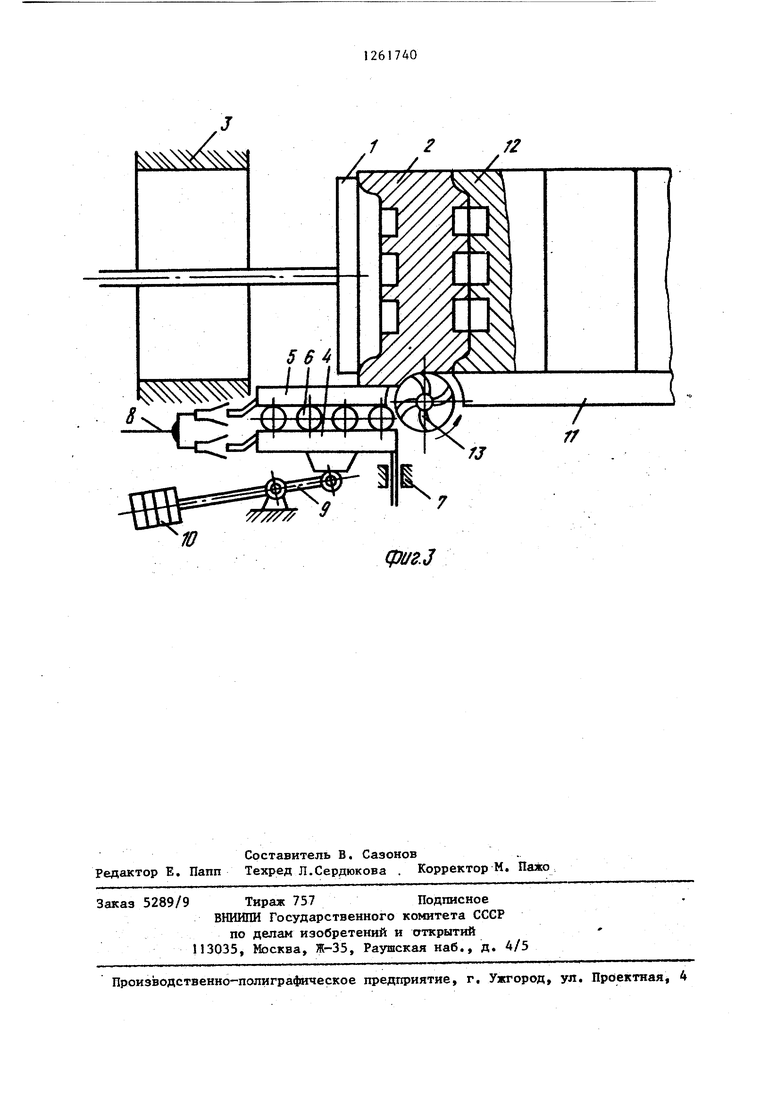

1 . 1 Изобретение относится к литейному производству и предназначено для использования при изготовлении отливок на автоматических линиях безопочной формовки со сборкой форм в горизонтальную стопку, имегацих несколько (больше одной) камер для формовки. Цель изобретения - упрощение технологического процесса сборки форм. Прочность на сжатие смеси, используемой на автоматических линиях безопочной формовки, обычно не ниже 1 кг/см , а прочность на срез состав ляет от прочности на сжатие. Таким образом, прочность на срез эти смесей составляет 0,35 кг/см. Масса формы на существующих линиях обычно не выше 200 кг. Отличие форм по массе при изготов лении их на автоматической линии обычно не превышает 5% (t2,5%).Поэто му при уравновешивании не менее 95% от общей формы неуравновешенной останется сила, не превьшакяцая 10 кг (--100 Н). Именно это усилие нагружает цен- трирукицие знаки. Следовательно для того, чтобы не происходило срезание центрирукнцих знаков, необходимо, что бы их площадь была яе менее 35 см . Очевидно, что размещение в форме выступав с площадью сечения более 50 см не представляет затруднений. Допол гительное усилие в вертикаль ном направлении возникает от трения плиты сборщика по поверхности формы Сопротивление движению формы при ее перемещении по поверхности тележки можно определить на основании данных об удельном усилии при смещении формы по стальной модели. Удельное усилие при движении составляет не более половины усилия при начале движения и для стали равно- 0,15 кг/см. Для линии КЛ2002 опорная площадь формы равна 1200 см. Как конвейер, так и поверхность верхней плиты могут быть изготовлены из полос, площадь которых составляет 30% от опорной площади. Поэтому сопротивление переме щению, или, что то же, давление плиты сборщика на боковую поверхность формы не превышает 55 кг и, с учетом коэффициента трения плиты сборщика по форме, величине усилия, необходимая для взаимного смещения гошты и формы в плоскости разъема, составляет кг. 0 Приведенные соображения подтверждают осуществимость сборки форм из нёотвержденной формовочной смеси по центрируклдим знакам типа штырь IIвтулка, при уравновешивании не менее 95% от массы формы. Так как после сборки по центрирующим штырям опорная поверхность стопки форм не представляет собой плоскость, а имеет ступенчатую форму, что перед установкой на конвейер опорную поверхность предлагается фрезеровать для совпадения опорных поверхностей форм и конвейера. Устройство для осуществления способа схематически изображено на фиг. 1-3. На фиг. 1 представлено устройство в состоянии, при котором готовая полуформа подошла на позицию сборки, и устройство подготовлено для принятия ее на плавающую платформу: на фиг. 2 - полуформа стоит на плавающей платформе, уравновешена и подведена к второй полуформе; на фиг. 3 - совмещенные полуформы проталкиваются на конвейер, при этом осуществляется фрезеровка их опорной поверхности. Устройство содержит толкатель 1, выталкиваюпщй полуформу 2 из формовочной камеры 3, плавакицую платформу, состоящую из нижней 4 и верхней 5 плит с разделяющим их рабочим телом 6 (например, шаровыми телами качения) направляющих 7 вертикального перемещения нижней плиты, регулируемых упоров 8. Нижняя плита 4 соединена с уравновешивакяцим устройством, например, СОСТОЯШ5ИМ из рычага 9 и груза 10. Между плавающей ппатформой и конвейером 11, на котором располагается вторая полуформа 12 и стопка форм для запивки, размещается фреза 13 с приводом вращающего движения. Образующая фрезы в верхней точке совпадает с плоскостью конвейера. Уровень плоскости конвейера 11 выш уровня первоначальной опорной повер ности полуформ на величину возможного смещения. В ходе проталкивания собранной формы (фиг, 3) с нее сфрезировывает- ся фрезой 13 слой так, что ее опорная поверхность полностью совпадает с поверхностью конвейера 11. Ъх как плоскость конвейера расположена выше нижней плоскости формовочных-камер :на величину, большую их возможного 3 смещения, то фрезерование опорной плоскости осуществляется во всех случаях, обеспечивая тем самым пол нее совпадение опорной плоскости форм и плоскости конвейера. После сталкивания формы с плавающей плат.формы перемещением регулируемых упо ров 8 верхняя плита плавающей платформы перемещается в горизонтальной плоскости одновременно с вертикальным перемещением в исходное положение нижней плиты платформы по напра ляющим 7 в результате воздействия регулируемых упоров 8. Ограничители могут быть отрегулированы так, что возврат верхней и нижней плит плавающей платформы осуществляется последовательно и, кроме того, каждый раз устанавливаются на уровне- каждо формовочной камеры, подощедшей на позицию сборки. Способ технологически прост, так как не требует дпя своего осуществл ния сложных электронных устройств, дополнительной операции по простано ке датчика и его изъятию из формы, переналадки в ходе изготовления фор для литья одного и того же наименования отливок. Использование предлагаемого способа сборки и устройства для его ос ществления позволяет полностью исключить влияние размеров формовочны камер на многопозиционных формовочн автоматах яа точность изготавливав мых отливок. В данном случае этот параметр определяется только точностью :изготовления (отсутствием смещения) модельного комплекта.. По техническим условиям на линии АЛ2002 до 80% отливок, ползгчаемых на ней, изготавливаются по второму классу точности и лишь 20% по перво 04 му. Использование предлагаемых способа и устройства позволит по меньщей мере до 80% отливок изготавливать по первому классу точности (снижение точности остальных 20% возможно за счет факторов, не связанных с опера- цией сборки). Формула изобретения 1.Способ сборки горизонтальностопочных безопочных форм преимущественно на многопозиционных автоматических линиях, включающий формовку на поверхности разъема полуформ центрирующих знаков, совмещение полуформ и перемещение собранных форм, отличающийся тем, что, с целью упрощения технологического процесса сборки форм, каждую следующую полуформу перед сборкой уравновёщивают, а после совмещения при одновременном перемещении фрезеруют опорную поверхность полуформы до совмещения с плоскостью конвейера, 2.Устройство для сборки горизонтально-стопочных безопочных форм, преимущественно на многопозшщонных автоматических линиях, содержащее толкатель с приводом, плаванидую платформу, состоящую из верхней.и нижней опорной плит с разделяющим их рабачим телом, и конвейер, отличающееся тем, что, с целью упрощения технологического процесса сборки форм, оно снабжено соединеиньм с опорной плитой уравновешиван«цим устройством, а также фрезой, размещенной между плавающей платформой и конвейером, при этом образзгющаяфрезы совпадает в верхней точке с плоскостью конвейера.

3

/

ЗГ 7 t

сриг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Способ сборки безопочных форм в вертикальную стопку и устройство для его осуществления | 1988 |

|

SU1719149A1 |

| Стопочная литейная форма | 1978 |

|

SU710751A1 |

| Формовочная машина | 1986 |

|

SU1407658A1 |

| Установка для изготовления стопки безопочных форм | 1976 |

|

SU620330A1 |

| Формовочный автомат для безопочной горизонтально-стопочной формовки | 1987 |

|

SU1423260A1 |

| Устройство для простановки стержней | 1979 |

|

SU872008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| Машина для изготовления безопочных форм | 1975 |

|

SU554933A1 |

| Заявка ФРГ 3134663, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Авторское свидетельство СССР , 854585, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-07—Публикация

1985-02-11—Подача