(54) УСТГОЙСТВО ДЛЯ ПОДНАЛАДКИ РЕЗЦОВ В МНОГОРЕЗЦОВЫХ ТОКАРНЫХ СТАНКАХ

;. . ;:.;,:, . . ,: /1 : :

Изобретесше относится к технологическому оборудова1шю ддя механической обработки и, в частности, к оснастке для многорезцовых токарных станков, а именно для настройки резцов на требуемый размер перед началом об.работки к поднастройки их в процессе рабош в зависимости от износа режущей кромки.

Известны устройства wu подналадки резцов, содержащие основание, в котором размещен с возможностью перемещения ползун, несущий подпружиненный резец 1.

Одйако такие устройства характеризуются недостаточной стабильностью настройки, обусловленной тем, что перемещение регулируемого злемента резцедержателя с резцом происходит под воздействием импульсов давления пневматики или гидравлики и зависит от многих факторов: давления рабочей средь, жесткости передающего злемента и рессоры, на которой закреплен резцедержатель. . .

Цель изобретения - повьшение стойкости иастройки.:

Поставленная цель достигается тем, что устройство снабжено червячной парой и кулачком.

установленным с возможностью взаимодействия с ползуном, при этом червячная пара расположена на введенной в устройство оси, установленной с возможностью вращения, а кулачок размещен соосно червячному колесу.

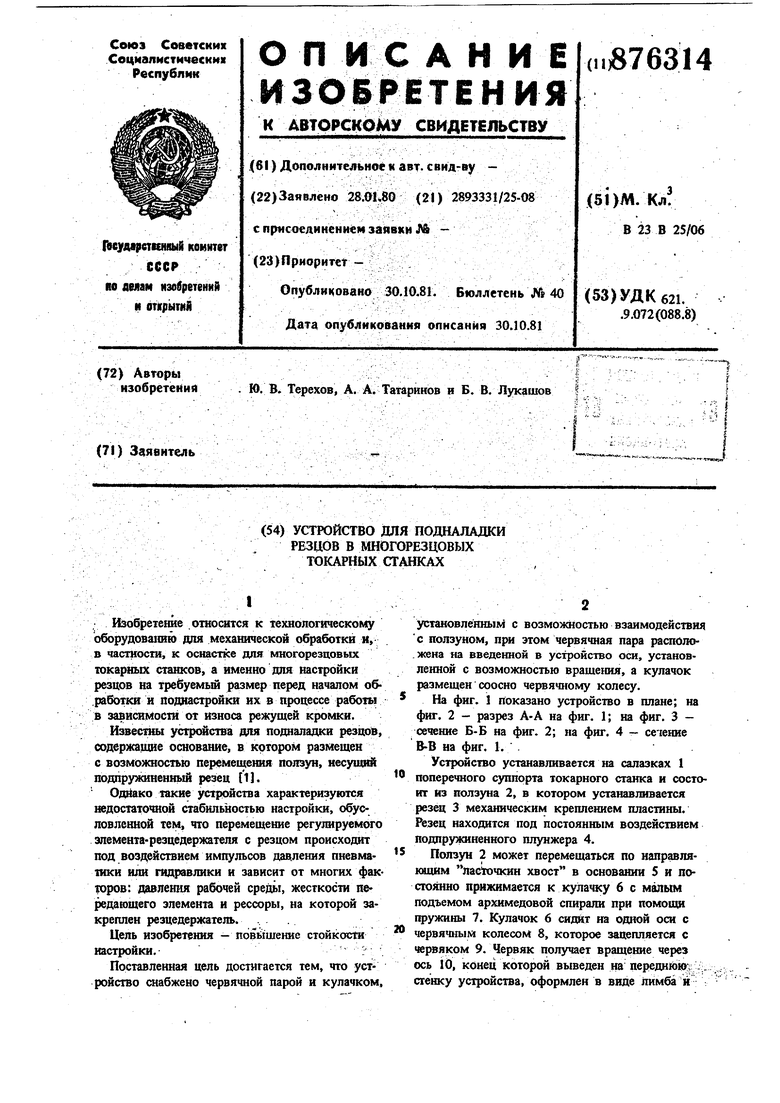

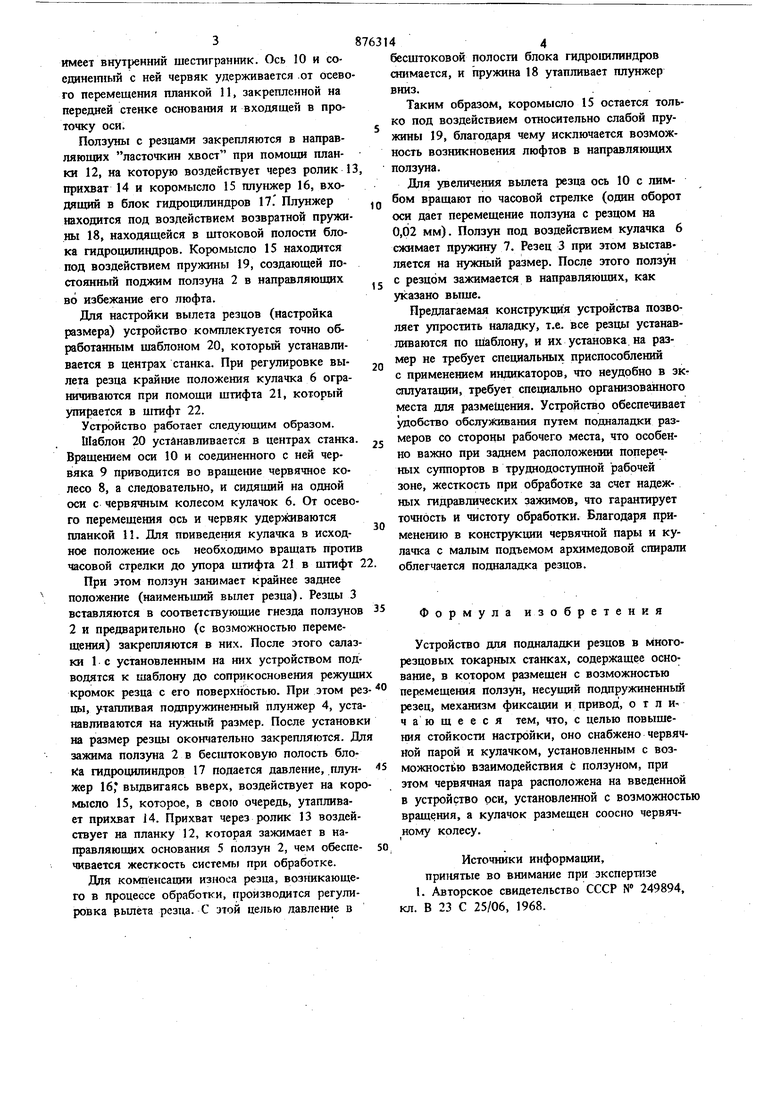

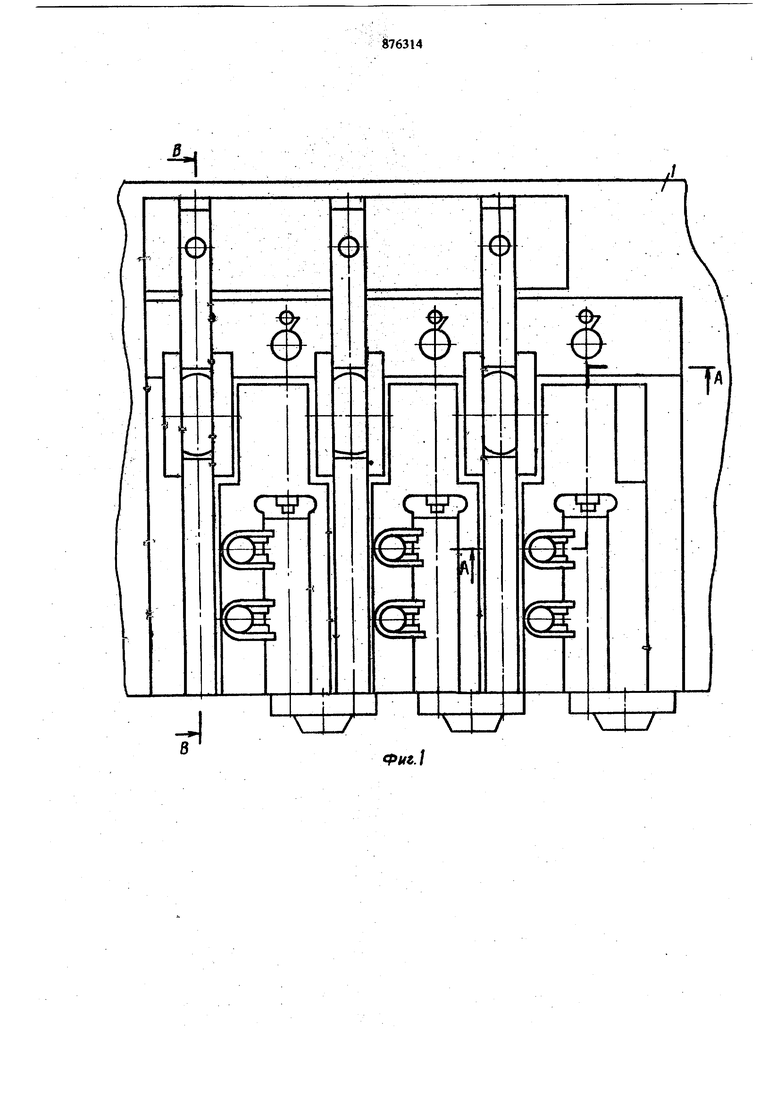

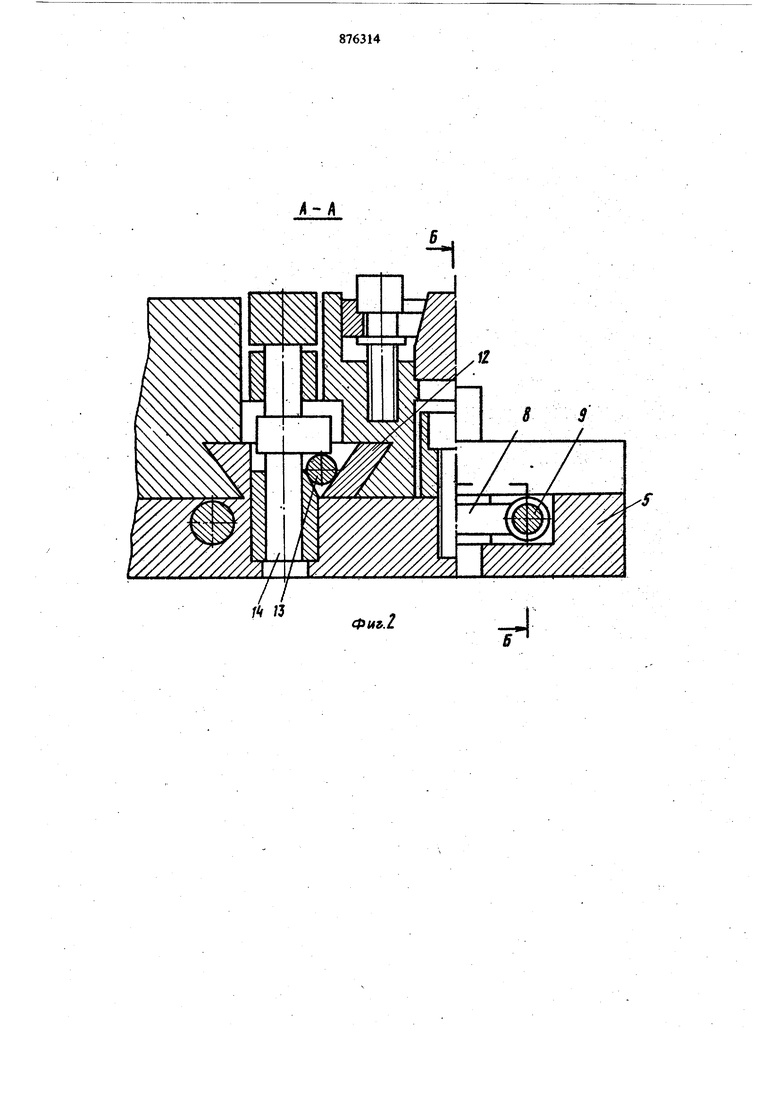

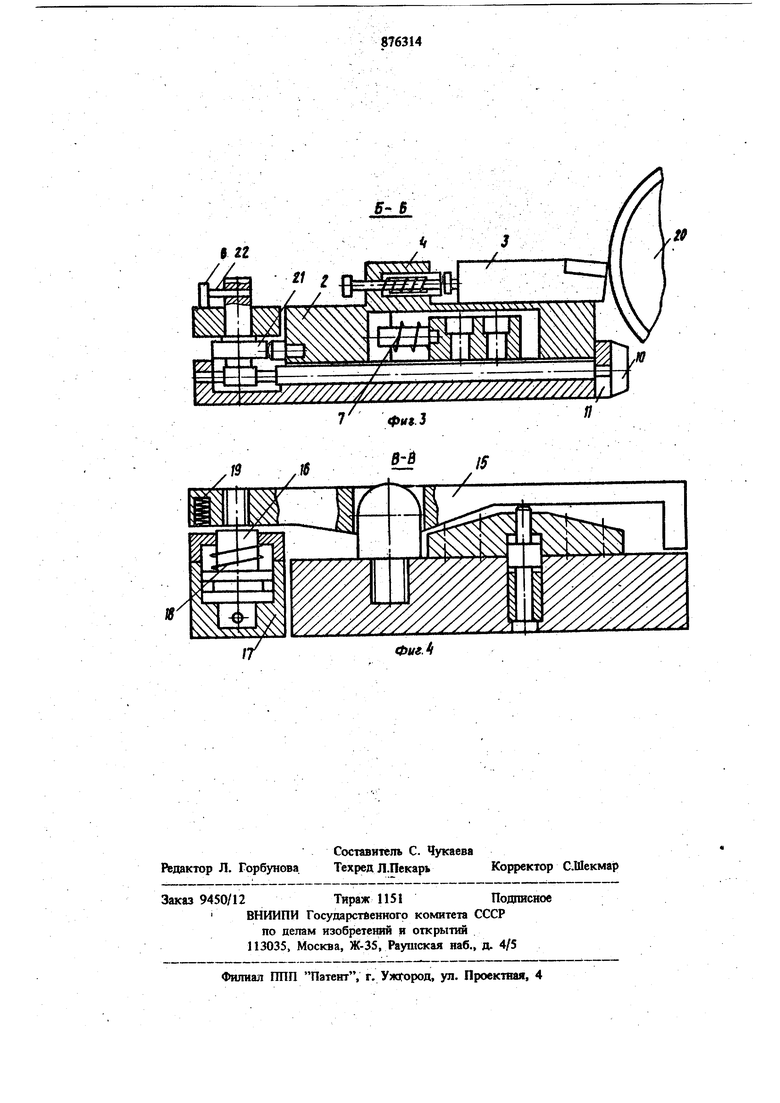

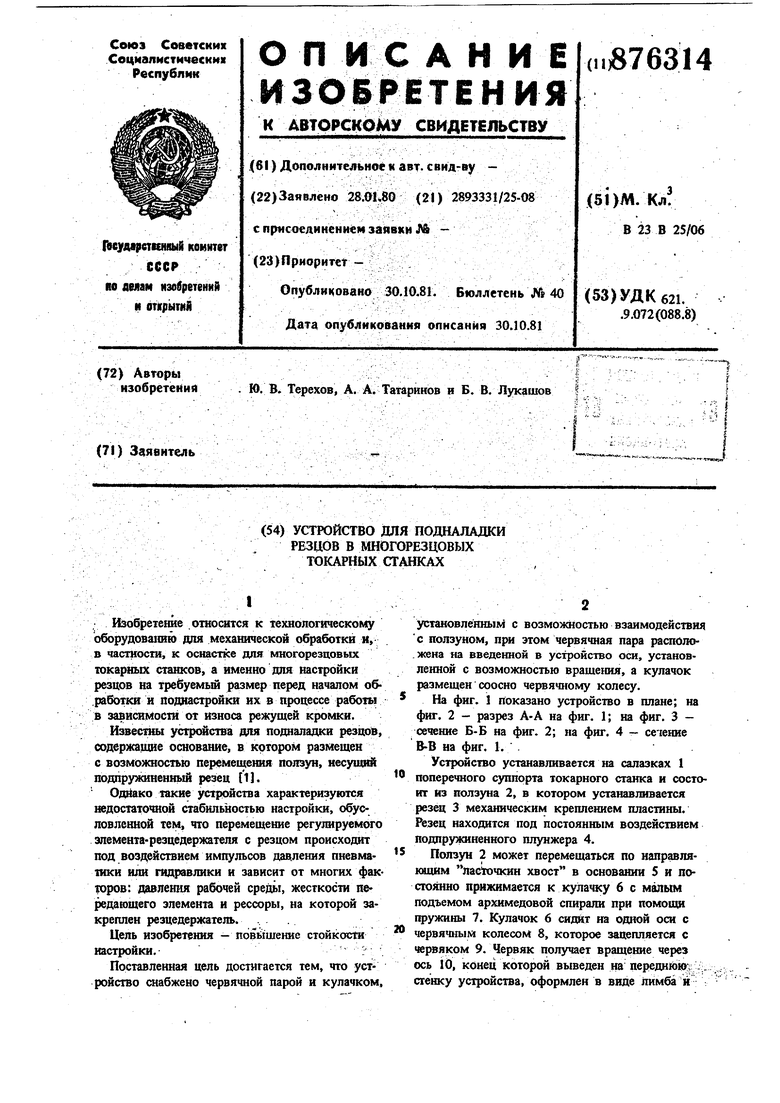

На фнг. 1 показано устройство в плане; на фиг. 2 - разрез А-А на фиг. 1; иа фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 1. .

Устройство устанавливается на салазках 1 поперечного суппорта токарного станка и состоит из ползуна 2, в котором устанавливается резец 3 механическим креплением пластины. Резец находится под постоянным воздействием подпружиненного плунжера 4.

Ползун 2 может перемещаться по направлякнцим ласточкин хвост в основании 5 и постоянно прижимается к кулачку 6 с малым подъемом архимедовой спирали при помощи пружины 7. Кулачок 6 сидат на одной оси с червячным колесом 8, которое зацепляется с червяком 9. Червяк получает вращение через ось 10, конец которой выведен иа цереднйао:; . стенку устройства, оформлен в виде Лимба и имеет внутренний шестигранник. Ось 10 и соедине1П ый с ней червяк удерживается .от осевого перемещения планкой 11, закрепленной на передней стенке основания и входящей в проточку оси. Ползуны с резцами закрепляются в направляющих ласточкин хвост при помощи планки 12, на которую воздействует через ролик 13 прихват 14 и коромысло 15 плунжер 16, входящий в блок гидроцилиндров 17. Плунжер находится под воздействием возвратной пружины 18, находящейся в щтоковой полости блока гидроцилиндров. Коромысло 15 находится под воздействием пружины 19, создающей постоянный поджим ползуна 2 в направляющих во избежание его люфта. Для настройки вылета резцов (настройка размера) устройство комплектуется точно обработанным шаблоном 20, который устанавливается в центрах станка. При регулировке вылета резца крайние положения кулачка 6 ограничиваются при помощи штифта 21, который упирается в щтифт 22. Устройство работает следующим образом. В1аблон 20 устанавливается в центрах станка. Вращением оси 10 и соединенного с ней червяка 9 приводится во вращение червячное колесо 8, а следовательно, и сидящий на одаой оси с червячным колесом кулачок 6. От осевого перемещения ось и червяк удерживаются планкой 11. Для приведения кулачка в исходное положение ось необходимо вращать против часовой стрелки до упора штифта 21 в щтифт При этом ползун занимает крайнее заднее положение (наименьший вылет резца). Резцы 3 вставляются в соответствующие гнезда ползунов 2 и предварительно (с возможностью перемещения) закрепляются в них. После этого салазки 1 с установленным на них устройством подводятся к шаблону до соприкосновения режущи кромок резца с его поверхностью. При этом ре цы, утапливая подпружиненный плунжер 4, уста навливаются на нужный размер. После установк на размер резцы окончательно закрепляются. Дл зажима ползуна 2 в бесшток овую полость блока гидроцнлиндров 17 подается давление, плунжер 16, выдвигаясь вверх, воздействует на коро мысло 15, которое, в свою очередь, утапливает прихват 14. Прихват через ролик 13 воздействует на планку 12, которая зажимает в направляющих основания 5 ползун 2, чем обеспечивается жесткость системы при обработке. Для компенсации износа резца, возникающего в процессе обработки, производится регулировка рылета резца. С этой целью давление в 44 бесштоковой полости блока гидронилиидров снимается, и пружина 18 утапливает плунжер вниз. Таким образом, коромысло 15 остается только под воздействием относительно слабой пружины 19, благодаря чему исключается возможность возникновения люфтов в направляющих ползуна. Для увеличения вылета резца ось 10 с лимбом вращают по часовой стрелке (один оборот оси дает перемещение ползуна с резцом на 0,02 мм). Ползун под воздействием кулачка 6 сжимает пружину 7. Резец 3 при этом выставляется на нужный размер. После этого ползун с резцом зажимается в направляющих, как указано выше. Предлагаемая конструкция устройства позволяет упростить наладку, т.е. все резцы устанавливаются по цшблону, и их установка на размер не требует специальных приспособлений с применением индикаторов, что неудобно в эксплуатации, требует специально организованного места для размещения. Устройство обеспечивает удобство обслуживания путем подналадки размеров со стороны рабочего места, что особенно важно при заднем расположении поперечных суппортов в труднодоступной рабочей зоне, жесткость при обработке за счет надежных гидравлических зажимов, что гарантирует точность и чистоту обработки. Благодаря применению в конструкции червячной пары и кулачка с малым подъемом архимедовой спирали облегчается подналадка резцов. Формула изобретения Устройство для подналадки резцов в многорезцовых токарных станках, содержащее основание, в котором размещен с возможностью перемещения ползун, несущий подпружиненный резец, механизм фиксации и привод, отличающееся тем, что, с целью повыщения стойкости настройки, оно снабжено червячной парой и кулачком, установленным с возможностбю взаимодействия с ползуном, при этом червячная пара расположена на введенной в устройство оси, установленной с возможностью вращения, а кулачок размещен соосно червячному колесу. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 249894, кл. В 23 С 25/06, 1968.

У//////////// ////////////////. 1 л«,.3

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| РЕЗЕЦ | 1992 |

|

RU2009775C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Универсальное затыловочное приспособление к токарному станку | 1935 |

|

SU45787A1 |

| Устройство для обработки некруглых отверстий | 1976 |

|

SU660782A1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Многорезцовая державка | 1981 |

|

SU1007846A1 |

| Устройство для обработки сложных поверхностей на токарном станке | 1978 |

|

SU764849A1 |

| Резец | 1981 |

|

SU1013112A1 |

| Станок для непрерывной заточки резцов круговых протяжек | 1978 |

|

SU779024A1 |

Авторы

Даты

1981-10-30—Публикация

1980-01-28—Подача