(54) УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU1007938A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для полирования криволинейных поверхностей | 1981 |

|

SU1013224A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1985 |

|

SU1258675A1 |

Изобретение относится к станкостроению и предназначено для финишной. обработки деталей, имеющих сложный пространственный профиль, например лопасти вертолетов, воздушных винтов и т.п.

Известны устройства для шлифования и полирования деталей из листового материала и деталей, имеюших сложную пространственную поверхность, в которых обработка осушествляется гибкой абрази18ной лентой 1.

Однако в этих устройствах затруднителен процесс финишной обработки деталей, имеюших двойную кривизну поверхности, а также отсутствуют элементы регулирования и поддержания постоянного технологического усилия в месте контакта ленты с изделием.

Наиболее близким к предлагаемому является устройство для шлифования криволинейной поверхности, содержашее две опорные стойки, установленные с возможностью поступательного перемешения относительно друг друга во взаимноперпендикупярных плоскостях, на одной из которых закреплена деталь, а на другой смонтированы опорный кронштейн с

установленным на нем эластичным абразивным кругом, соединенным с электродвигателем, и силовой цилиндр, шток которого соединен с опорным кронштейном. Регулирование величины технологического усилия осуществляется гидравлическим приспособлением, прижимающим абразивный круг к детали с помощью силового цилиндра и опорного кронштейна. Это устройство обеспечивает возможность обработки деталей, имеюших двойную кривизну

10 профиля, а также имеет элемент регулирования технологичеосого усилия круга на деталь 2.

Однако в известном устройстве поддержаISние постоянного технологического усилия, а следовательно, и качественного копировшсия профиля детали при ускоренных перемешениях опорных стоек или при малых радиусах кривизны фасонной детали получить невозможно

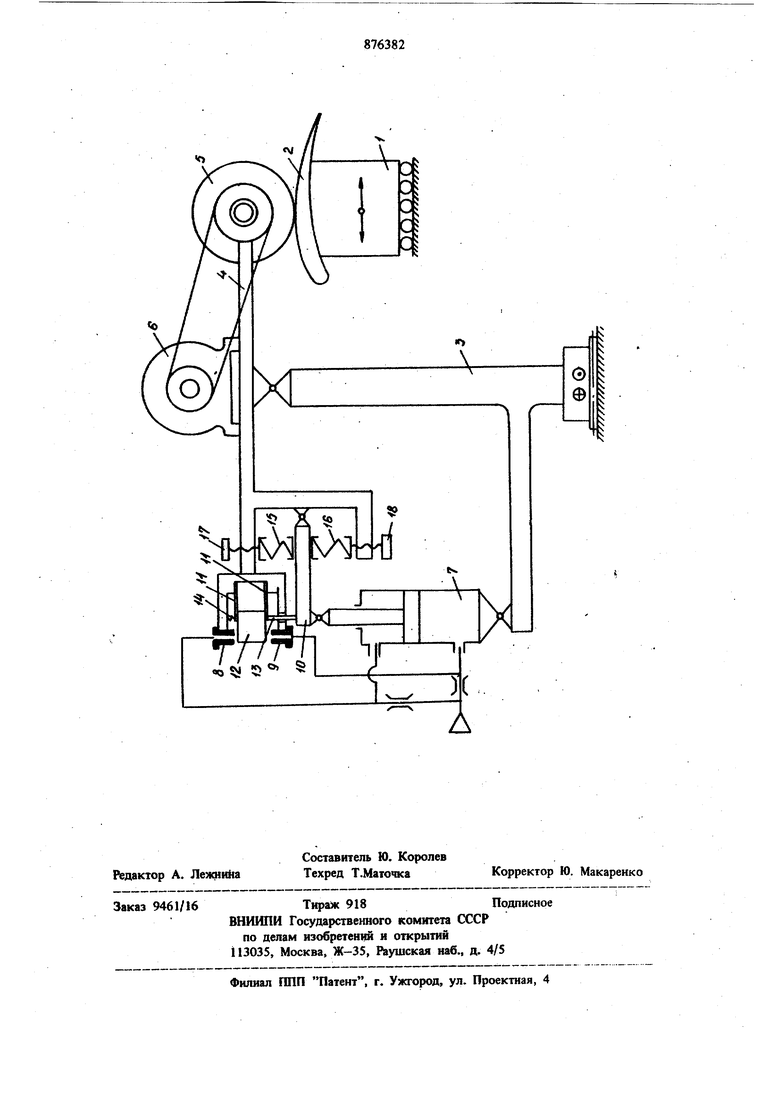

20 вследствие инерционности гидравлического приспособления, так как это приведет к неравномерному съему материала, искажению профиля детали и снижению качества 38 Цель изобретения - повышение производительности, точности и канества обработки фасонных деталей за счет уменьшения инерционности устройства. Указанная цель достигается тем, что в устройстве дпя финишной обработки криволинейных поверхностей, содержащем две опорные стойки, установленные с возможностью поступательного перемещения относительно друт друга во взаимноперпендикулярных плоскостях на одной из которых закреплена деталь, а на другой смонтированы опорный кронштейн с устаноЕ енным на нем зластичным абразивным кругом, соединенньм с злектродвигателем, и силовой цилиндр, шток которого соединен с опорным кронштейном, каждая полость силового цилиндра соединена с источником сжатого воздуха и соплами пневматического дифференциального усилителя типа сопло заслонка, шток цилиндра соединен через рычаг рычажно-пружинной подвески с уравновешенным опорным кронштейном, на котором за. креплены сопла усилителя и на плоских пружинах закреплена заслонка, взаимодействующая с рычагом рычажно-пружинной подвески через промежуточный толкатель. В качестве регулятора технологического уси лия используются регулировочные винты, поджимающие пружины рычажно-пружинной подвески и установленные на опорном кронштейне. На чертеже изображена схема предлагаемого устройства. Устройство состоит из опорной стойки 1 для детали 2, опорной стойки 3, а которой шарнирно. закреплены уравновешенный опорный кронштейн 4 с установленным на нем зластичным абразивным кругом 5, соединенны с электродвигателем 6, и силовой цилиндр 7, каждая полость которого соединена с источни ком сжатого воздуха и соплами 8 и 9 пневматического дифференциального усилителя типа сопло-заслонка. Шток цилиндра соединен через рычаг 10 рычажно-пружинной подвески с уравновешенным опорным кронштейном, на котором закреплены сопла усилителя. На плоских пружинах 11 закреплена заслонка 12 взаимодействующая с рычагом 10 через проме жуточный толкатель 13, к которому заслонка поджата с помощью пружины 14. Пружины 15 и 16 рычажно-пружинной подвески поджаты регулировочными винтами 17 и 18. Устройство работает следующим образом. В исходном положении регулировочный вин 17 вывернут полностью. Усилием пружины 16 рычажно-пружинной подвески рычаг 10 через промежуточный толкатель 13 прижимает засло ку 12 к соплу 8 пневматического усилителя. Шток силового цилиндра 7 втянут, так как авление в штоковой полости цилиндра болье, чем в нижней вследствие закрытого сопа 8 и полностью открытого сопла 9.- Эластичый абразивный круг 5 отведен в крайнее верхнее положение от детали 2. В исходном положении уст|юйства производится смена детали или инструмента. Подвод зластичного абразивного круга к детали производится сжатием пружины 15 с . помощью регулировочного винта 17. Пружина 15, сжимаясь, перемещает рычаг 10 вниз, вслед за которым перемещается промежуточный толкатель 13 и заслонка 12 под действием пружины 14. Открывается сопло 8 и прикрывается сопло 9 пневматического усилителя, что приводит к возрастанию давления в подпорщневой полости цилиндра 7 и уменьшает его в ЩТОКОБОЙ полости цилиндра. Под действием разности давлений шток силового цилиндра выдвигается, вращая опорный кронщтейн 4 вокруг оси крепления его к опорной стойке 3, тем самым, подводя эластичный абразивный круг 5 к детали 2. Создание определе5 ного технологического усилия, абразивного круга на деталь, осуществляется дальнейшим сжатием пружины 15 с помощью регулировочного винта 17. Заслонка 12 еще больше открывает сопло Я и прикрывает сопло 9 пневматического усилителя. Разность давлений в полостях силового цилиндра возрастает, усилие на штоке, направленное вверх, растет и с его ростом увеличивается технологическое усилие эластичного абразивного круга на деталь. В процессе полирования профиля детали опорные стойки 1 и 3 совершают возвратнопоступательное перемещение относительно друг . друга во взаимноперпендикулярных плоскостях, а процесс копирования профиля детали эластичным абразивным кругом с постоянным технологическим усилием осуществляется следующим образом. На восходящем участке кривой, образованной поверхностью детали 2, технологическое усилие на абразивном круге 5 в начальный момент возрастает, в результате чего опорный кронщтейп 4, а вместе с ним сопла 8 и 9 перемещаются вокруг оси крепления опорного кронштейна против часовой стрелки, сжимая пружину 15 f- разжимая пружину 16 рычажно-пружинной подвески, так как щток силового цилиндра 7, а с ним и рычаг Ш рычажно-пружинной подвески в этот момент остаются неподвижными, что приводит к смещению заслонки относительно сопел 8 и 9. Зазор между седлом 8 и заслонкой умёньщается, а между заслонкой и соплом 9 увеличивается. Давление в штрковой полости цилиндра 7 возрастает, а в подпоршневой падает и поршень

перемешается вниз. При этом шток цилиндра 7 передает командное смещение на заслонку через рычаг 10 и промежутотый толкатель 13 направленное на восстановление заданного положения заслонки относительно сопел 8 и 9, определяющего величину технологического усилия. Таким t; образом, смещение заслонки пневматического усилителя вызывает изменение относительной разности давлений в полостях силового щшиндра, направленное на восстановление заданного положения заслонки относительно сопел, т.е. на восстановление заданного технологического усилия.

Установка и регулировка величины технологического усилия, производится следующим образом.

Величина усилия ;, развиваемого щтоком силового цилиндра 7, а следовательно, и технологического усилия круга 5 на деталь 2 зависит от положения заслонки 12 относительно сопел 8 и 9. Положение заслонки зависит-от положения рычага 10 рычажно-пружинной подвески относительно опорного кронщтейна, 4, которое определяют регулировочные вннты 17 и 18. Ввинчивая винт 17 и вывинчивая винт 18, изменяют положение рычага 10 относительно опорного кронштейна, а с ним и положение заслонки относительно сопел таким образом, что зазор между заслонкой и соплом 9 уменьшается, а между заслонкой и соплом 8 увеличивается. Величина усилия, развиваемого щтоком цилиндра 7, возрастает вследствие увеличения давлрия в подпоршневой полости и уменьшения его в штоковой полости, что приводит к увеличению технологического усилия абразивного эластичного круга 5 на деталь 2.

Наличие сжатого воздуха в полостях силового цилиндра ускоряет процесс перемещения щтока в зависимости от распределения давлений в полостях цилиндра, что уменьшает терционность устройства. Безразличие уравновешенного опорного кронштейна к направлению перемещения и положению в пространстве значительно повышает стабильность поддержания постоянного технологического усилия в различных точках кривой образованной фасонной детали, что повышает точность и качество деталей.

Предлагаемое устройство работает от цеховой сети сжатого воздуха давлением 4-6 атм, Что

763826

позволяет применять большое число устройств от одного источника питания, тогда как для устройства с гидравлическим приспособлением это затруднительно.

5 Возможно использование устройства с фиксированным значением технологического усилия, величина которого определяется установкой, пружин соответствующей жесткости в рычажнопружинной подвеске, и с изменяемым техно10логическим усилием, величина которого устанав лнвается регулировочными винтами.

Формула изобретения

с источником сжатого воздуха и соплами пневматического дифференциального усилителя типа сопло-заслонка, а шток цилиндра соединен через рычаг рычажно-пружинной подвески с уравновещенным опорным кронщтейном, на котором закреплены сопла усилителя и на плоских пружинах закреплена заслонка, взаимодействующая с рычагом рычаЖно-пружинной подвески . через промежуточный толкатель.

Источники информации, принятые во-внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1980-02-25—Подача