Изобретение относится к сварке, а именно к ультразвуковой сварке пластмасс, и может быть использовано в машиностроении, приборостроении и других отраслях народного хозйяства.

Известно устройство для ультразвуковой сварки пластмасс, содержащее ультразвуковую „сварочную головку, сварочный инструмент и опору 1.

Недостатком этого устройства является то, что оно не обеспечивает качественного соединения деталей из пластмасс вследствие неравномерного нагрева материала по периметру сварного шва. На участках сварного шва с чрезмерно высокой температурой имеют место очагк деструкции полимера, а на участках с низкой температурой - зоны несплавления.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для ультразвуковой сварки деталей из полимерных материалов, содержащее сварочную головку с рабочим инструментом, связанную с механизмом создания сварочного давления, опору и привод вращения одной из свариваемых деталей 2j.

Недостаток известного устрбйства заключается в том, что в процессе сварки во вращение приводится противолежащая ультразвуковой сварной головке деталь совместно с опорой, а это не позволяет осуществить быструю остановку свариваемых деталей из-за большой инерционной массы детали и опоры. Вследствие низкой прочности сварного соединения при температурах, близких к температуре плавления, под действием инерционных сил происходит зарождение микротрещин или срез образовавшегося сварного соединения. Кроме того, с увеличением габаритов свариваемых деталей инерционная масса возрастает, а вращение крупногабаритных деталей практически невозможно.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения сварки деталей различного габарита и веса.

Указанная цель достигается тем, что в устройстве для ультразвуковой сварки деталей из полимерных материалов, содержащем сварочную головку с рабочим инструментом, связанную с механизмом создания сварочного давления, опору и привод вращения одной из свариваемых деталей, сварочная головка выполнена с продольным осевым каналом и снабжена установленными в нем в узлах колебаний сварочной головки направляющими, а привод вращения одной из свариваемых деталей выполнен в виде вала с захватом, установленного в направляющих сварочной головки и связанного с последней через механизм создания сварочного давления.

Такое выполнение -устройства позволяет сваривать детали различного габарита и веса, устанавливаемые на опоре, так как в процессе сварки во вращение приводится

деталь, прилегающая к сварочному инструменту, а массивная деталь остается на опоре.

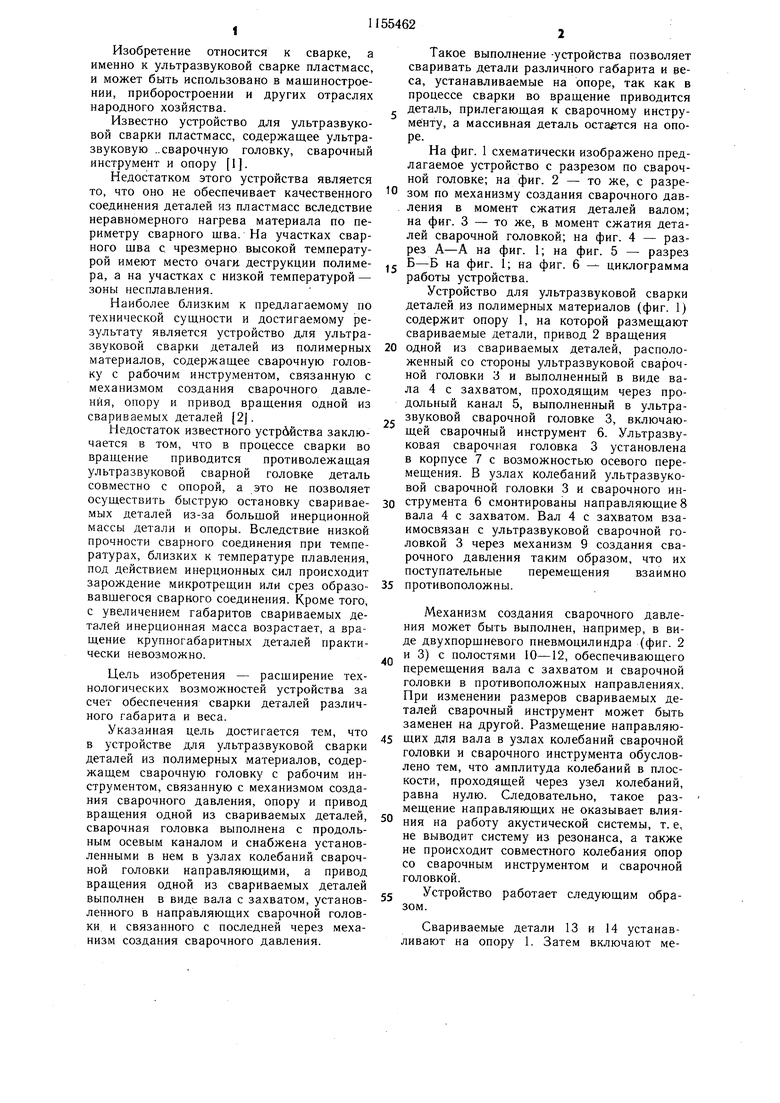

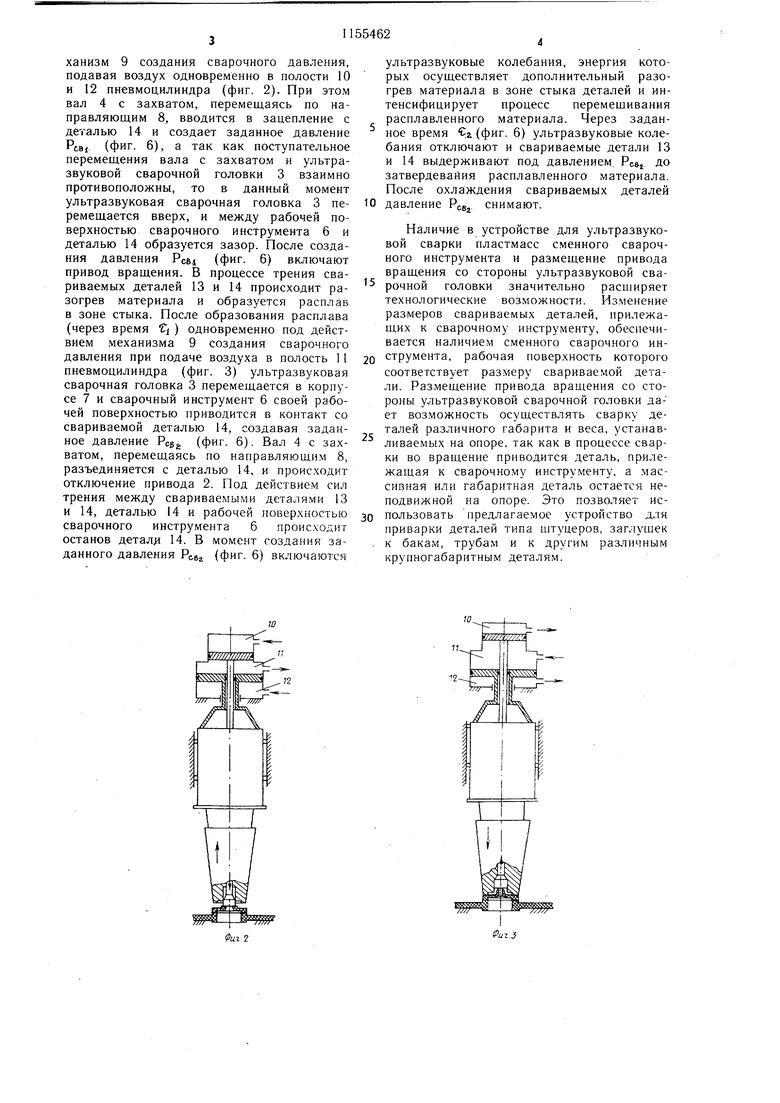

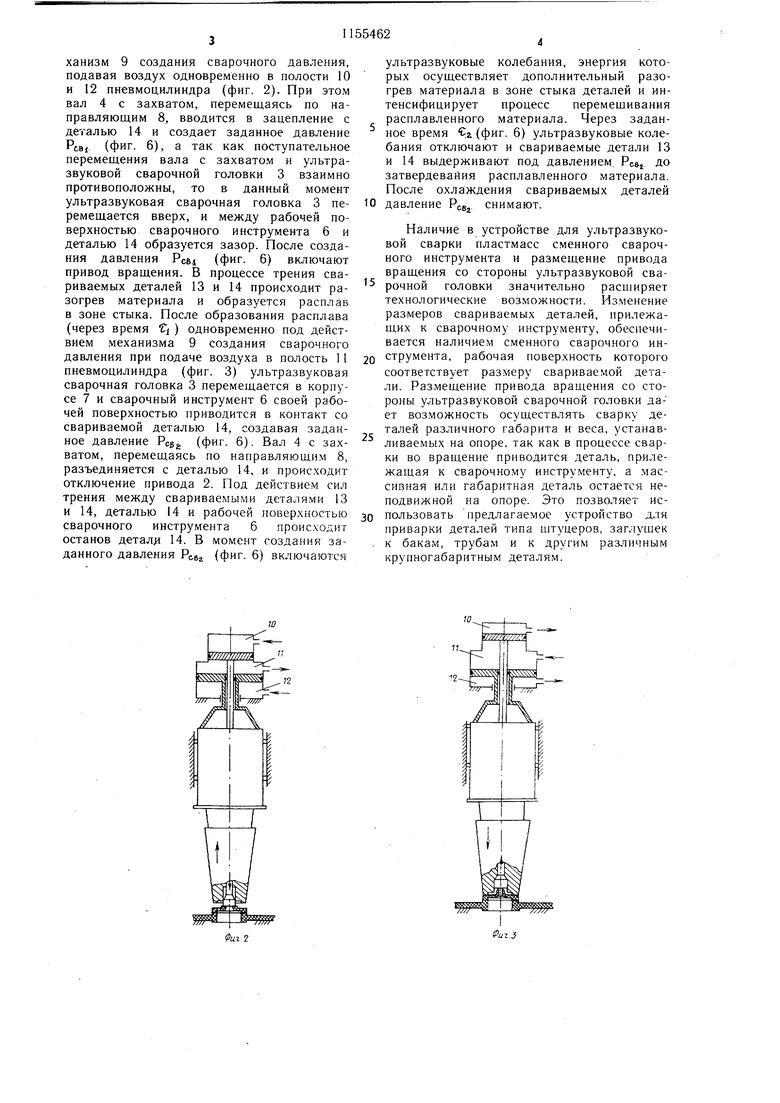

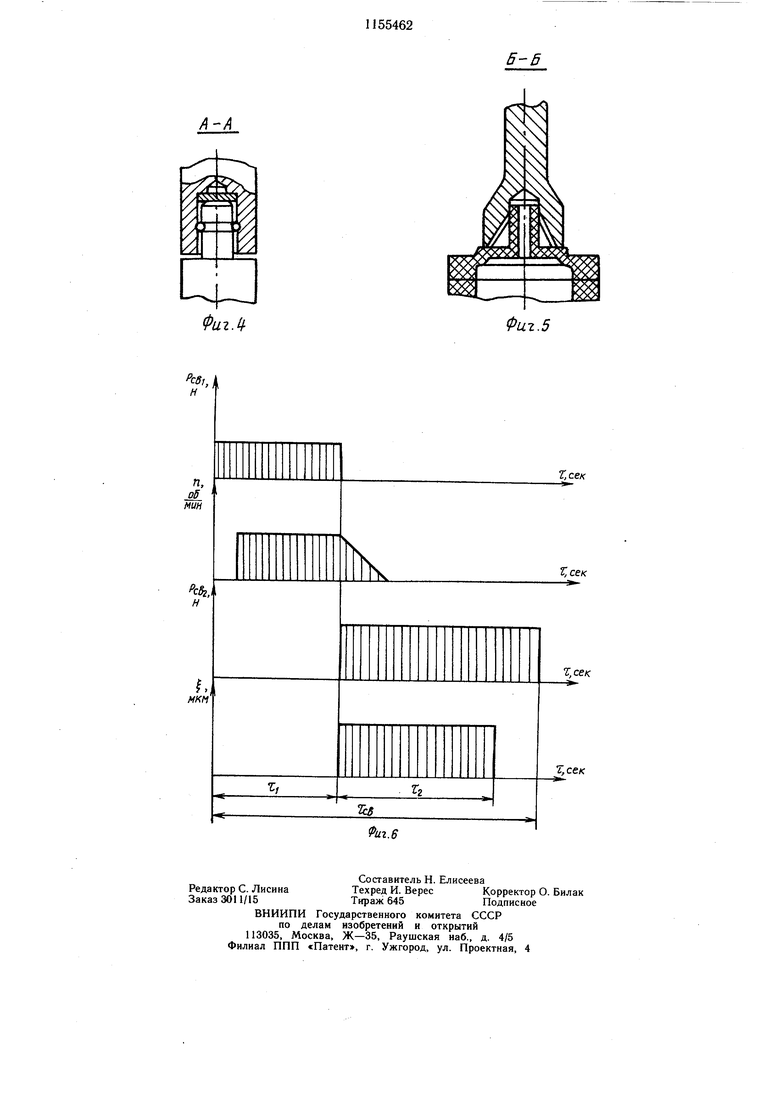

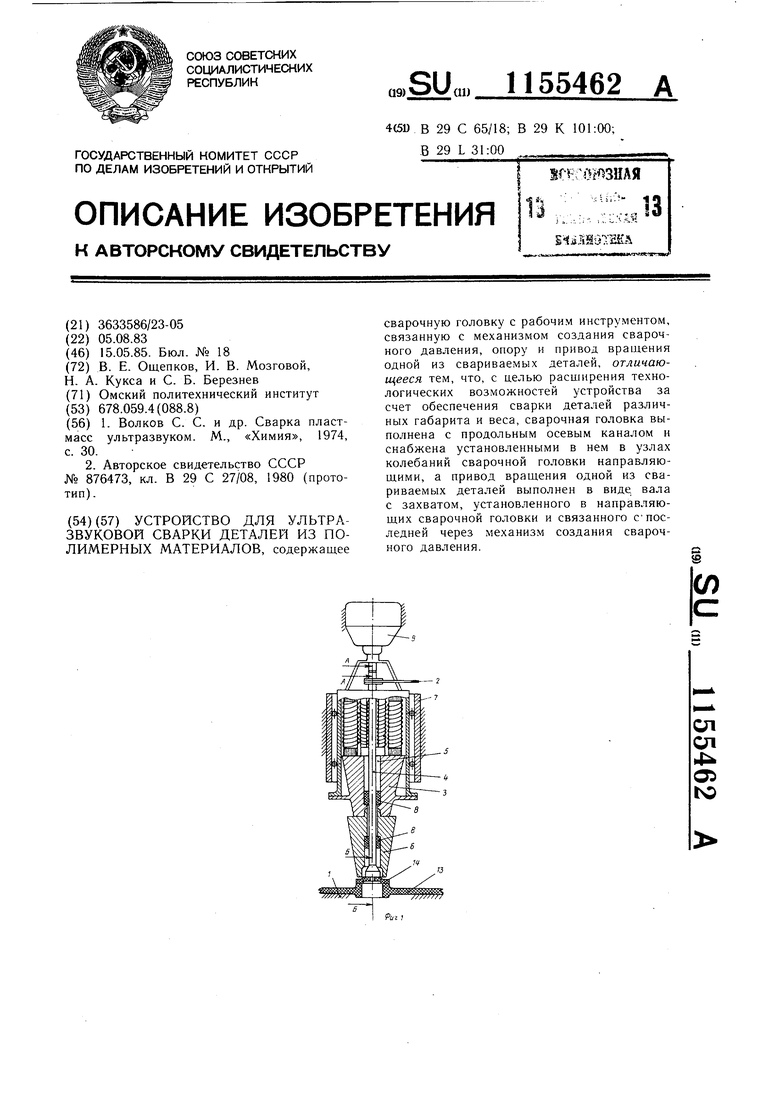

На фиг. 1 схематически изображено предлагаемое устройство с разрезом по сварочной головке; на фиг. 2 - то же, с разрезом по механизму создания сварочного давления в момент сжатия деталей валом; на фиг. 3 - то же, в момент сжатия деталей сварочной головкой; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - разрез

с Б-Б на фиг. 1; на фиг. 6 - циклограмма работы устройства.

Устройство для ультразвуковой сварки деталей из полимерных материалов (фиг. 1) содержит опору 1, на которой размещают свариваемые детали, привод 2 вращения

0 одной из свариваемых деталей, расположенный со стороны ультразвуковой сварочной головки 6 и выполненный в виде вала 4 с захватом, проходящим через продольный канал 5, выполненный в ультразвуковой сварочной головке 3, включающей сварочный инструмент 6. Ультразвуковая сварочная головка 3 установлена в корпусе 7 с возможностью осевого перемещения. В узлах колебаний ультразвуковой сварочной головки 3 и сварочного инструмента 6 смонтированы направляющие 8 вала 4 с захватом. Вал 4 с захватом взаимосвязан с ультразвуковой сварочной головкой 3 через механизм 9 создания сварочного давления таким образом, что их поступательные перемещения взаимно

противоположны.

Механизм создания сварочного давления может быть выполнен, например, в виде двухпорщневого пневмоцилиндра (фиг. 2 и 3) с полостями 10-12, обеспечивающего перемещения вала с захватом и сварочной головки в противоположных направлениях. При изменении размеров свариваемых деталей сварочный инструмент может быть заменен на другой. Размещение направляющих для вала в узлах колебаний сварочной головки и сварочного инструмента обусловлено тем, что амплитуда колебаний в плоскости, проходящей через узел колебаний, равна нулю. Следовательно, такое размещение направляющих не оказывает влияния на работу акустической системы, т. е, не выводит систему из резонанса, а также не происходит совместного колебания опор со сварочным инструментом и сварочной головкой.

g Устройство работает следующим образом.

Свариваемые детали 13 и 14 устанавливают на опору 1. Затем включают механизм 9 создания сварочного давления, подавая воздух одновременно в полости 10 и 12 пневмоцилиндра (фиг. 2). При этом вал 4 с захватом, перемещаясь по направляющим 8, вводится в зацепление с деталью 14 и создает заданное давление PtBi (фиг. 6), а так как поступательное перемещения вала с захватом и ультразвуковой сварочной головки 3 взаимно противоположны, то в данный момент ультразвуковая сварочная головка 3 перемещается вверх, и между рабочей поверхностью сварочного инструмента 6 и деталью 14 образуется зазор. После создания давления Pcei (фиг. 6) включают привод вращения. В процессе трения свариваемых деталей 13 и 14 происходит разогрев материала и образуется расплав в зоне стыка. После образования расплава (через время Ci ) одновременно под действием механизма 9 создания сварочного давления при подаче воздуха в полость 11 пневмоцилиндра (фиг. 3) ультразвуковая сварочная головка 3 перемещается в корпусе 7 и сварочный инструмент 6 своей рабочей поверхностью приводится в контакт со свариваемой деталью 14, создавая заданное давление Pcg (фиг. 6). Вал 4 с захватом, перемещаясь по направляющим 8, разъединяется с деталью 14, и происходит отключение привода 2. Под действием сил трения между свариваемыми деталями 13 и 14, деталью 14 и рабочей новерхностью сварочного инструмента 6 происходит останов детал { 14. В момент создания заданного давления (фиг. 6) включаются

ультразвуковые колебания, энергия которых осуществляет дополнительный разогрев материала в зоне стыка деталей и интенсифицирует процесс перемещивания расплавленного материала. Через заданное время €а (фиг. 6) ультразвуковые колебания отключают и свариваемые детали 13 и 14 выдерживают под давлением Pcsj до затвердевайия расплавленного материала. После охлаждения свариваемых деталей 0 давление снимают.

Наличие в устройстве для ультразвуковой сварки пластмасс сменного сварочного инструмента и размещение привода вращения со стороны ультразвуковой сварочной головки значительно расширяет технологические возможности. Изменение размеров свариваемых деталей, прилежащих к сварочному инструменту, обеспечивается наличием сменного сварочного инQ струмента, рабочая поверхность которого соответствует размеру свариваемой детали. Размещение привода вращения со стороны ультразвуковой сварочной головки дает возможность осуществлять сварку деталей различного габарита и веса, устанавливаемых на опоре, так как в процессе сварки во вращение приводится деталь, прилежащая к сварочному инструменту, а массивная или габаритная деталь остается неподвижной на опоре. Это позволяет использовать предлагаемое устройство дли приварки дета.тей типа штуцеров, заглушек . к бакам, трубам и к другим различным крупногабаритным деталям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Устройство для ультразвуковой сварки деталей | 1981 |

|

SU1004130A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ | 2006 |

|

RU2301731C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| УЛЬТРАЗВУКОВОЙ СВАРОЧНЫЙ ПРЕСС | 2004 |

|

RU2261177C1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Устройство для ультразвуковой сварки полимерных материалов | 1980 |

|

SU979139A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее сварочную головку с рабочим инструментом, связанную с механизмом создания сварочного давления, опору и привод вращения одной из свариваемых деталей, отличающееся тем, что, с целью расщирения технологических возможностей устройства за счет обеспечения сварки деталей различных габарита и веса, сварочная головка выполнена с продольным осевым каналом и снабжена установленными в нем в узлах колебаний сварочной головки направляющими, а привод вращения одной из свариваемых деталей выполнен в виде, вала с захватом, установленного в направляющих сварочной головки и связанного споследней через механизм создания сварочного давления. S (Л сд сд 4 О5 ю

Фи.гЧ

fui.i

А-А

Фиг.

П,

Ж мин

,

мкм

/

Фиг.5

Т:,сек

k

Т, сек

т:,сек

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волков С | |||

| С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| М., «Химия, 1974, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-05-15—Публикация

1983-08-05—Подача