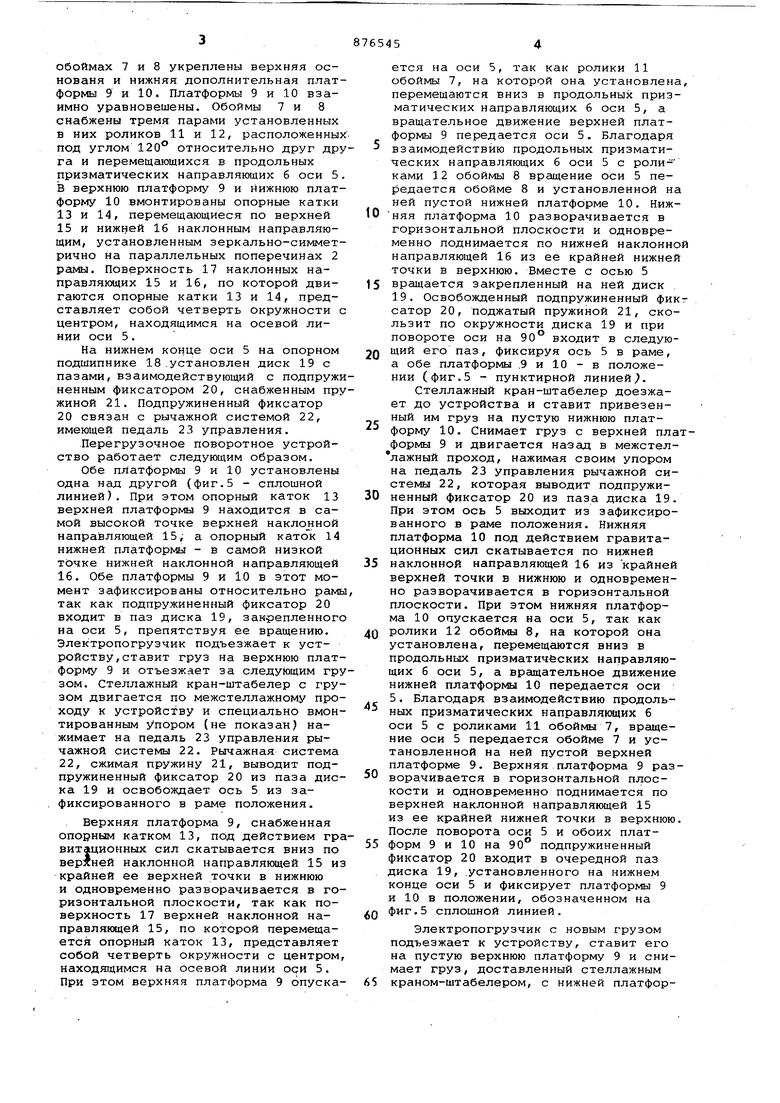

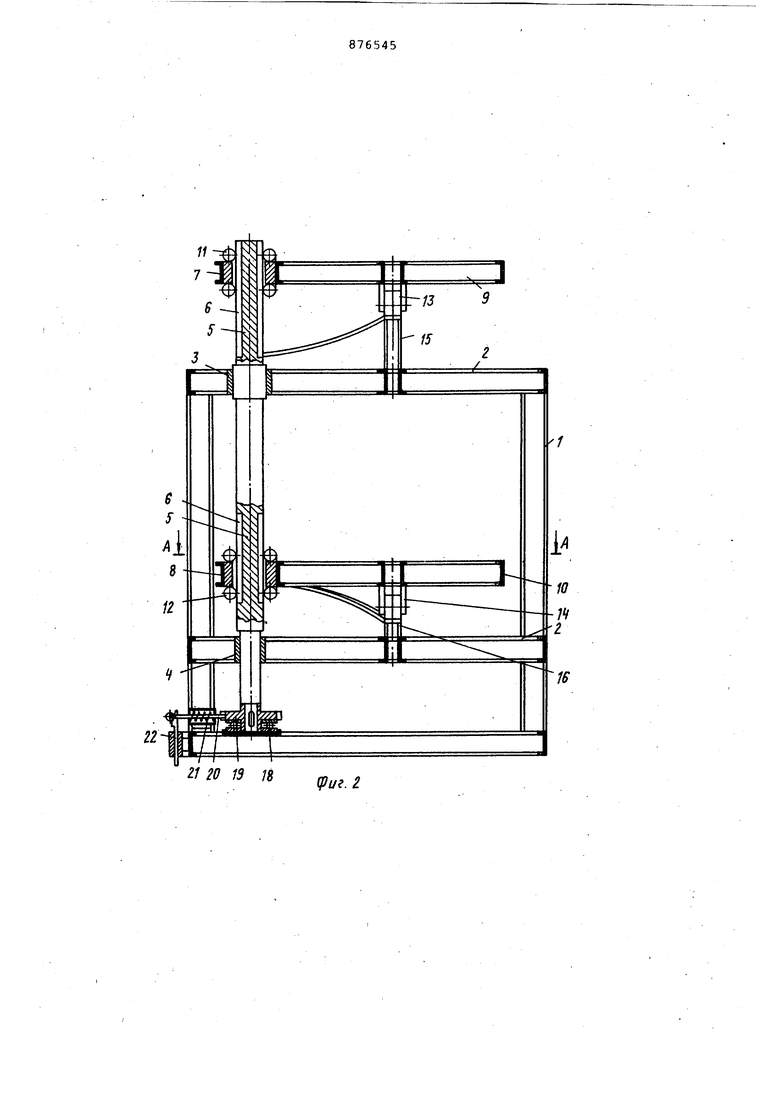

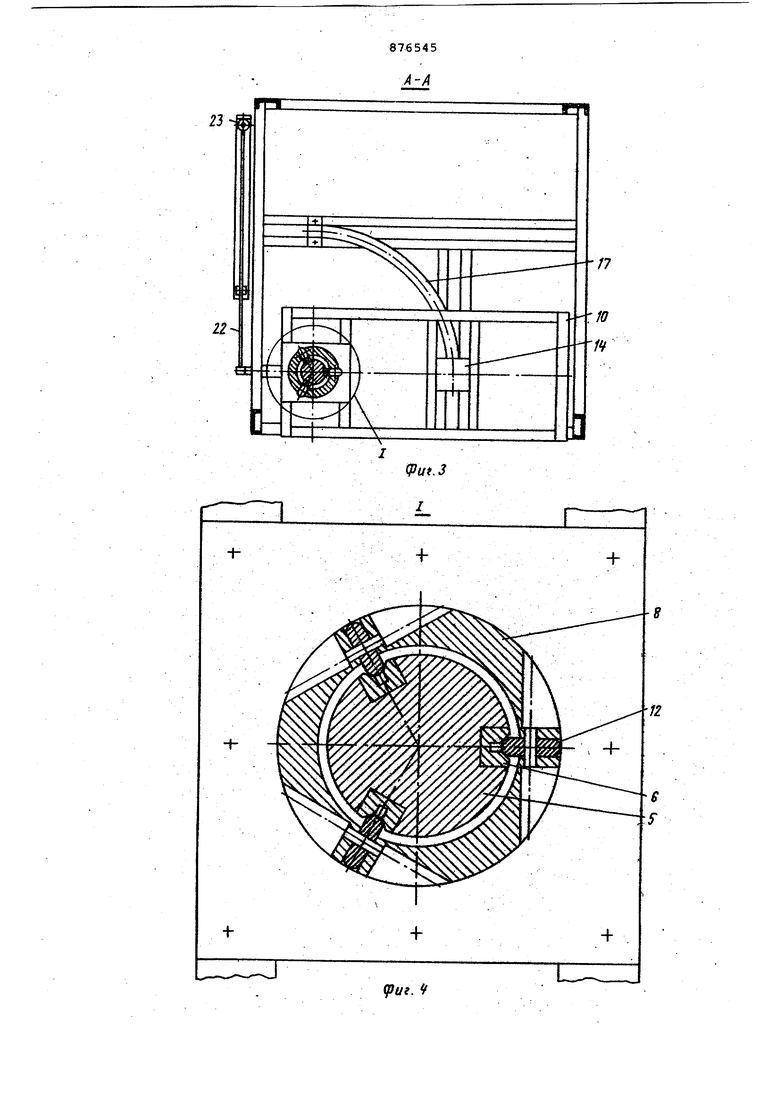

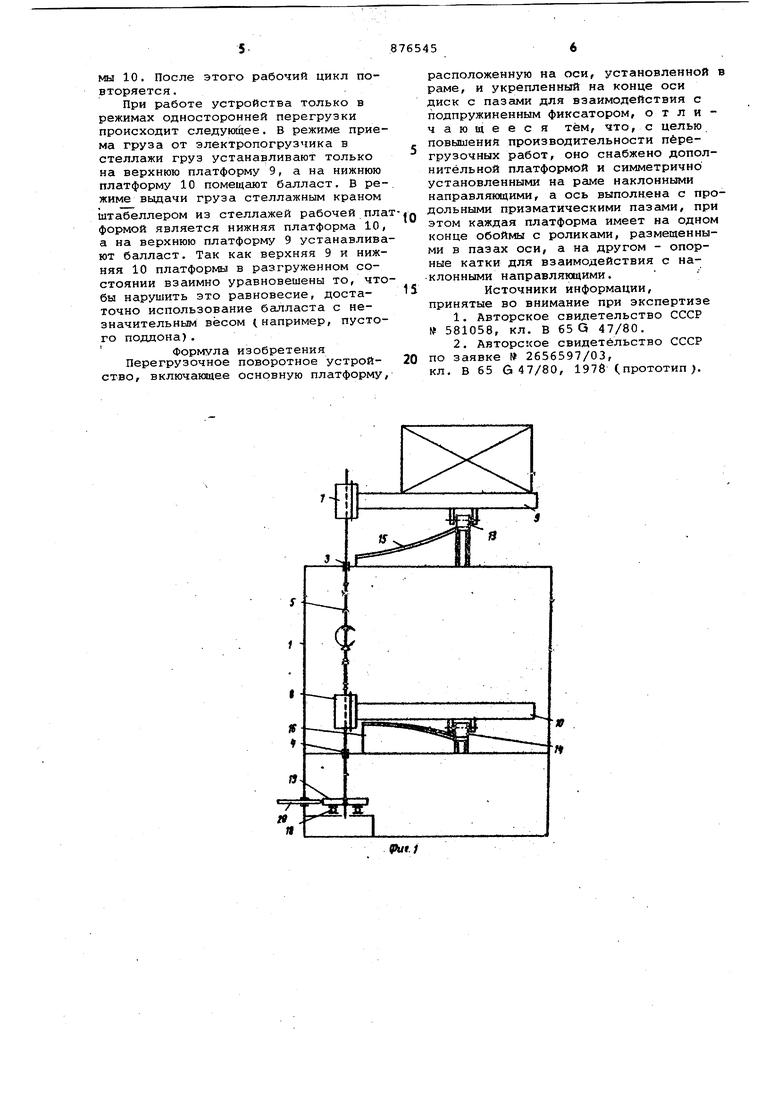

Изобретение относится к грузоподъ емным механизмам, а именно к перегру зочным устройствам, поворачивающим груз в горизонтальной плоскости, и может применяться на складских объек тах проходного и тупикового типа со стеллажным хранением грузов. Известно переrpi sочное поворотное устройство, включающее платформу с осью, раму, укрепленный на конце оси диск с пазами для взаимодействия с подпружиненными рычагами fl}. Недостатком данного устройства является то, что поворот платформы на заданный угол осуществляется толь ко в одну сторону. Наиболее близким по технической , сущности и достигаемому результату к предлагаемому является перегрузочное поворотное устройство, включающе платформу, расположенную на оси, ус тановленной в раме, и укрепленный на конце оси диск с пазами для взаимодействия с подпружиненным фиксатором t2 Недостатком устройства является невысокая производительность перегрузочных работ. Цель изобретения - устранение указанных недостатков, а именно повышение производительности перегрузочных работ. Указанная цель достигается тем, что устройство снабжено дополнительной платформой и симметрично установленными на раме наклонными направляющими, а ось выполнена с продольными призматическими пазами, при этом каждая платформа имеет на одном конце обоймы с роликами, размещенными в. пазах оси, а на другом - опорные катки для взаимодействия с наклонными направляющими. На фиг.1 изобргикено устройство, общий вид, на фиг.2 - то же, продольный разрез,- на фиг.3 - разрез А-А на фиг.2; на фиг.4 - узел I на фиг.З/ на фиг.5 - схема установки устройства в складском помещении. Перегрузочное поворотное устройство включает состоящую из стоек 1 и поперечин 2 раму, в которой закреплены подаиипники скольжения 3 и 4 с установленной в них осью 5, имеющей три продольных призматических паза 6, расположенных под углом 120 относительно друг друга. В верхней и средней частях оси 5 на концентрично установленных на ней с возможностью осевого перемещения

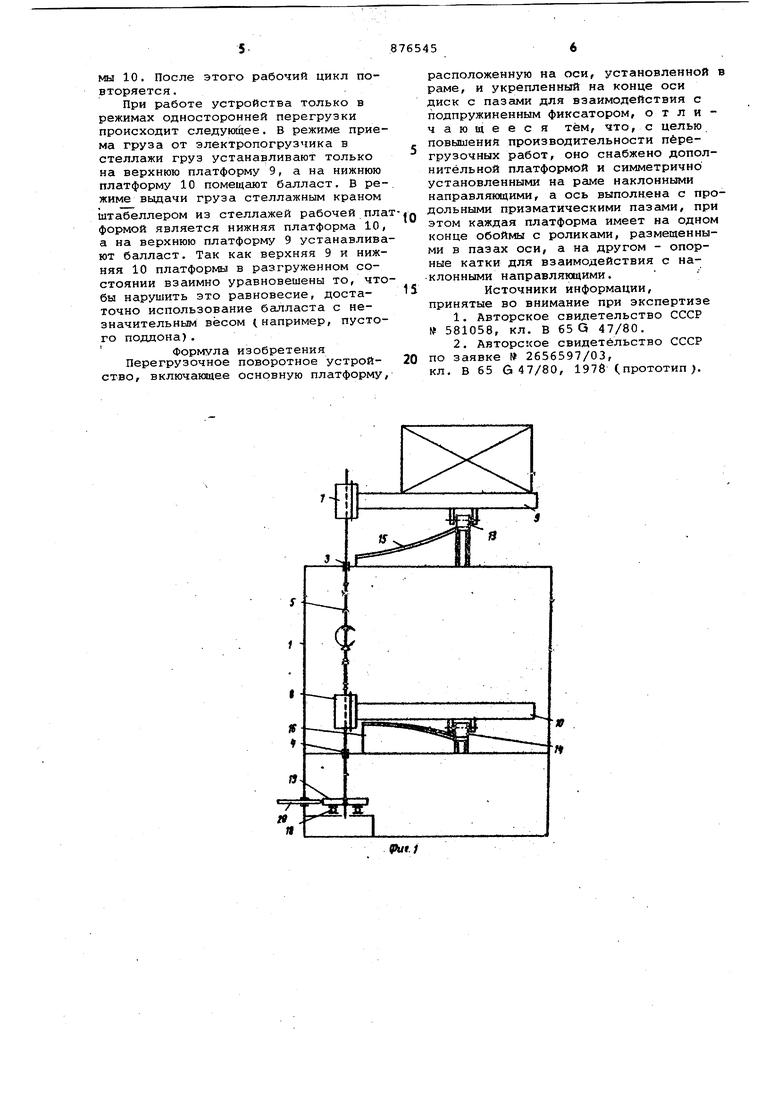

Обоймах 7 и 8 укреплены верхняя основаня и нижняя дополнительная платформы 9 и 10. Платформы 9 и 10 взаимно уравновешены. Обоймы 7 и 8 снабжены тремя парами установленных в них роликов 11 и 12, расположенных под углом 120 относительно друг друга и перемещающихся в продольных призматических направляющих 6 оси 5. В верхнюю платформу 9 и нижнюю платформу 10 вмонтированы опорные катки 13 и 14, перемещающиеся по верхней 15 и нижней 16 наклонным направляющим, установленным зеркально-симметрично на параллельных поперечинах 2 рамы. Поверхность 17 наклонных направляющих 15 и 16, по которой двигаются опорные катки 13 и 14, представляет собой четверть окружности с центром, находящимся на осевой линии оси 5 .

На нижнем конце оси 5 на опорном подшипнике 18.установлен диск 19 с пазами, взаимодействующий с подпружиненным фиксатором 20, снабженным пружиной 21. Подпружиненный фиксатор 20 связан с рычажной системой 22, имеющей педаль 23 управления.

Перегрузочное поворотное устройство работает следующим образом.

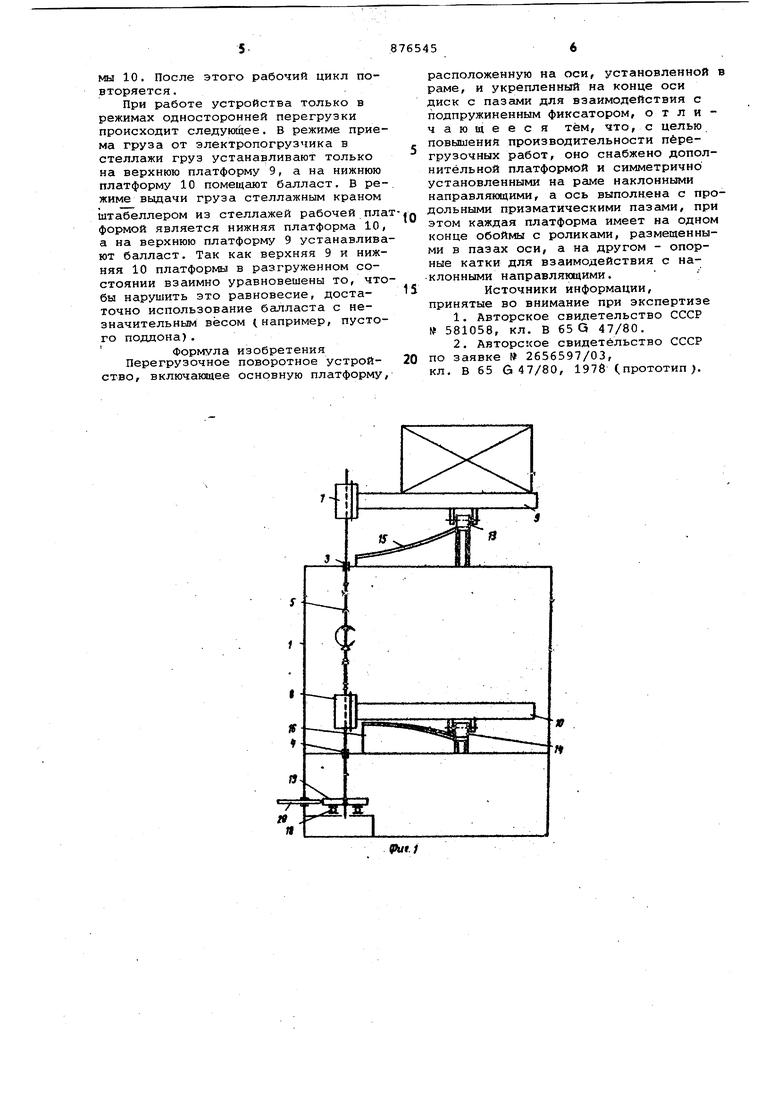

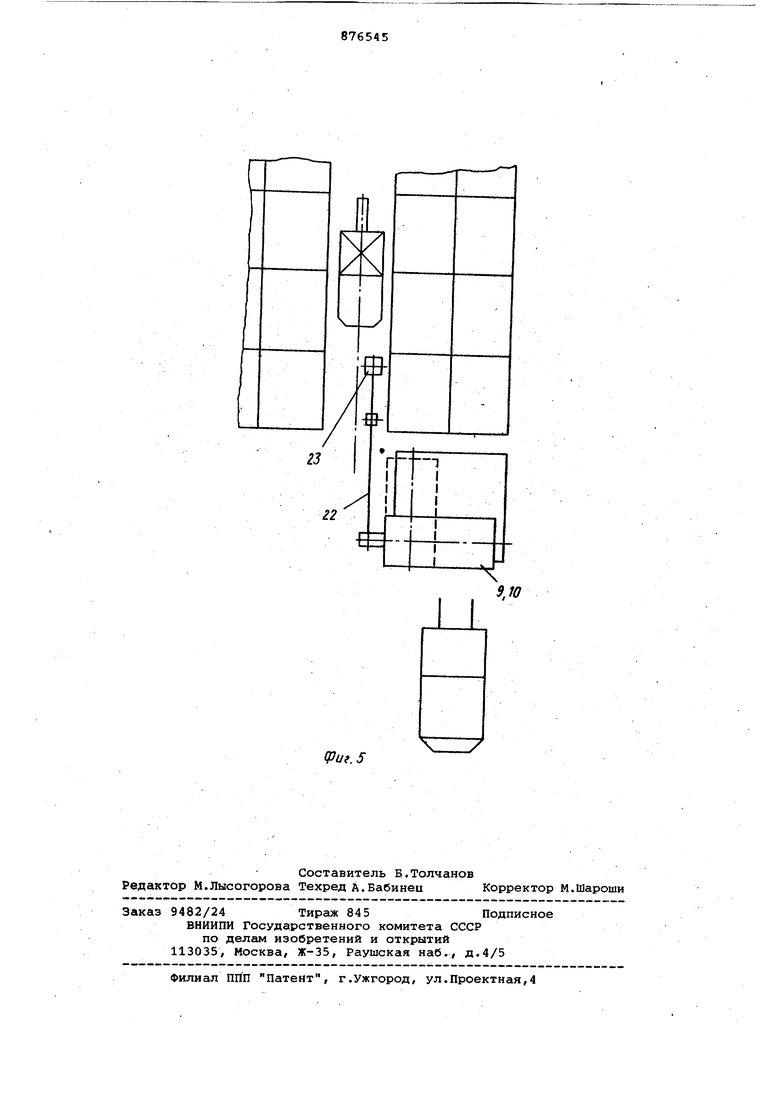

Обе платформы 9 и 10 установлены одна над другой (фиг.5 - сплошной линией) . При этом опорный каток 13 верхней платформы 9 находится в самой высокой точке верхней наклонной направляющей 15; а опорный каток 14 нижней платформы - в самой низкой точке нижней наклонной направляющей 16. Обе платформы 9 и 10 в этот момент зафиксированы относительно рамы так как подпружиненный фиксатор 20 входит в паз диска 19, закрепленного на оси 5, препятствуя ее вращению. Электропогрузчик подъезжает к устройству, ставит груз на верхнюю платформу 9 и отъезжает за следующим грузом. Стеллажный кран-штабелер с грузом двигается по межстеллажному проходу к устройству и специально вмонтированным Упором (не показан) нажимает на педаль 23 управления рычажной системы 22. Рычажная система 22, сжимая пружину 21, выводит подпружиненный фиксатор 20 из паза диска 19 и освобождает ось 5 из зафиксированного в раме положения.

Верхняя платформа 9, снабженная опорным катком 13, под действием гравитационных сил скатывается вниз по верхней наклонной направляющей 15 из крайней ее верхней точки в нижнюю и одновременно разворачивается в горизонтальной плоскости, так как поверхность 17 верхней наклонной направляющей 15, по которой перемещается опорный каток 13, представляет собой четверть окружности с центром, находягдимся на осевой линии оси 5. При этом верхняя платформа 9 опускается на оси 5, так как ролики 11 обоймы 7, на которой она установлена перемещаются вниз в продольных призматических направляющих 6 оси 5, а вращательное движение верхней платформы 9 передается оси 5. Благодаря взаимодействию продольных призматических направляющих б оси 5 с роли- ками 12 обоймы 8 вращение оси 5 передается обойме 8 и установленной на ней пустой нижней платформе 10. Нижняя платформа 10 разворачивается в горизонтальной плоскости и одновременно поднимается по нижней наклонно направляющей 16 из ее крайней нижней точки в верхнюю. Вместе с осью 5 вращается закрепленный на ней диск 19. Освобожденный подпружиненный фик сатор 20, поджатый пружиной 21, скользит по окружности диска 19 и при повороте оси на 90° входит в следующий его паз, фиксируя ось 5 в раме, а обе платформы .9 и 10 - в положении (фиг.5 - пунктирной линией.

Стеллажный кран-штабелер доезжает до устройства и ставит привезенный им груз на пустую нижнюю платформу 10. Снимает груз с верхней плаформы 9 и двигается назад в межстел лажный проход, нажимая своим упором на педаль 23 управления рычажной системы 22, которая выводит подпружиненный фиксатор 20 из паза диска 19. При этом ось 5 выходит из зафиксированного в раме положения. Нижняя платформа 10 под действием гравитационных сил скатывается по нижней наклонной направляющей 16 из крайней верхней точки в нижнюю и одновременно разворачивается в горизонтальной плоскости. При этом нижняя платформа 10 опускается на оси 5, так как ролики 12 обоймы 8, на которой она установлена, перемещаются вниз в продольных призматических направляющих 6 оси 5, а вреицательное движение нижней платформы 10 передается оси 5. Благодаря взаимодействию продольных призматических направляющих 6 оси 5 с роликами 11 обоймы 7, вращение оси 5 передается обойме 7 и установленной на ней пустой верхней платформе 9. Верхняя платформа 9 разворачивается в горизонтальной плоскости и одновременно поднимается по верхней наклонной направляющей 15 из ее крайней нижней точки в верхнюю После поворота, оси 5 и обоих платформ 9 и 10 на 90 подпружиненный фиксатор 20 входит в очередной паз диска 19, .установленного на нижнем конце оси 5 и фиксирует платформы 9 и 10 в положении, обозначенном на фиг.5 сплошной линией.

Электропогрузчик с новым грузом подъезжает к устройству, ставит его на пустую верхнюю платформу 9 и снимает груз, доставленный стеллажным краном-штабелером, с нижней платформы 10. После этого рабочий цикл повторяется . При работе устройства только в режимах односторонней перегрузки происходит следующее. В режиме приема груза от электропогрузчика в стеллажи груз устанавливают только на верхнюю платформу 9, а на нижнюю платформу 10 помещают балласт. В ре жиме выдачи груза стеллажным краном штабёллером из стеллажей рабочей пла формой является нижняя платформа 10 а на верхнюю платформу 9 устанавлива ют балласт. Так как верхняя 9 и нижняя 10 платформы в разгруженном состоянии взаимно уравновешены то, что бы нарушить это равновесие, достаточно использование балласта с незначительным весом (.например, пустого поддона). Формула изобретения Перегрузочное поворотное устройство, включаклцее основную платформу расположенную на оси, установленной в раме, и укрепленный на конце оси диск с пазами для взаимодействия с подпружиненным фиксатором, о т л и чающеес я тем, что, с целью повышений производительности перегрузочных работ, оно снабжено дополнительной платформой и симметрично установленными на раме наклонными направляющими, а ось выполнена с продольными призматическими пазами, при этом каждая платформа имеет на одном конце обоймы с роликами, размещенными в пазах оси, а на другом - опорные катки для взаимодействия с наклонными направляющими. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 581058, кл. В 65 Q 47/80. 2.Авторское свидетельство СССР по заявке № 2656597/03, кл. В 65 G 47/80, 1978 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное поворотное устройство | 1983 |

|

SU1144945A1 |

| Перегрузочное устройство для штучных грузов | 1973 |

|

SU500134A1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| Перегрузочное поворотное устройство | 1975 |

|

SU581058A1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

| Перегрузочное устройство для штучных грузов | 1982 |

|

SU1049392A1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1131779A1 |

| Устройство для перегрузки изделий | 1988 |

|

SU1654184A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

(риг. 2

10 14

ян

2fА-А

CPut.3

(риг. 5

Авторы

Даты

1981-10-30—Публикация

1979-07-11—Подача