Изобретение относится к грузоподъемным механизмам, а именно к перегрузочным устройствам, поворачивающим груз в горизонтальной плоскости, и может применяться на складских объектах проходного и тупикового типа со стеллажным хранением грузов.

Известен грузоприемный поворотный стол, включающий свободно вращающуюся на оси платформу, установленную на опорной ферме, и обойму 1.

Недостатком известного устройства является то, что разворот платформы осуществляется вручную.

Известно также перегрузочное поворотное устройсто, включающее платформу с осью, раму, укрепленный на конце оси диск с пазами для взаимодействия с подпружиненными рычагами 2.

Однако поворот платформы на заданный угол осуществляется только в одну сторону. Известно перегрузочное поворотное устройство, содержащее основание, поворотную платформу, установленную на наклонных направляющих посредством катков и соединенную с подъемно-опускной штангой, и .механизм фиксации крайних положений штанги 3.

Чем больще вес установленного на платформу груза, тем больше скорость ее скатывания по наклонной направляющей, представляющей собой участок винтовой линии конструктивно сложной и тем больше скорость ее поворота в горизонтальной плоскости. Это приводит к возникновению больших динамических нагрузок, действующих, во-первых, на ось устройства в опорных ее узлах, а, во-вторых, на механизм фиксации платформы в заданном положении, что влечет за собой снижение срока службы перегрузочного поворотного устройства, т. е. недостаточную надежность..

Цель изобретения - повышение надежности и упрощение конструкции.

Цель достигается тем, что в перегрузочном поворотном устройстве, содержащем основание, поворотную платформу, установленную на наклонных направляющих посредством катков и соединенную с подъемноопускной щтангой, и механизм фиксации крайних положений штанги, наклонные направляющие выполнены в виде балок с боковыми стенками, размещенных верхними концами друг против друга симметрично штанге и обращенных нижними концами в противопЪложные стороны, причем балки установлены с возможностью поворота посредством осей, соединенных с их верхними концами, подпружиненными в вертикальной плоскости, и снабжены установленными на их нижних концах роликами для взаимодействия с основанием.

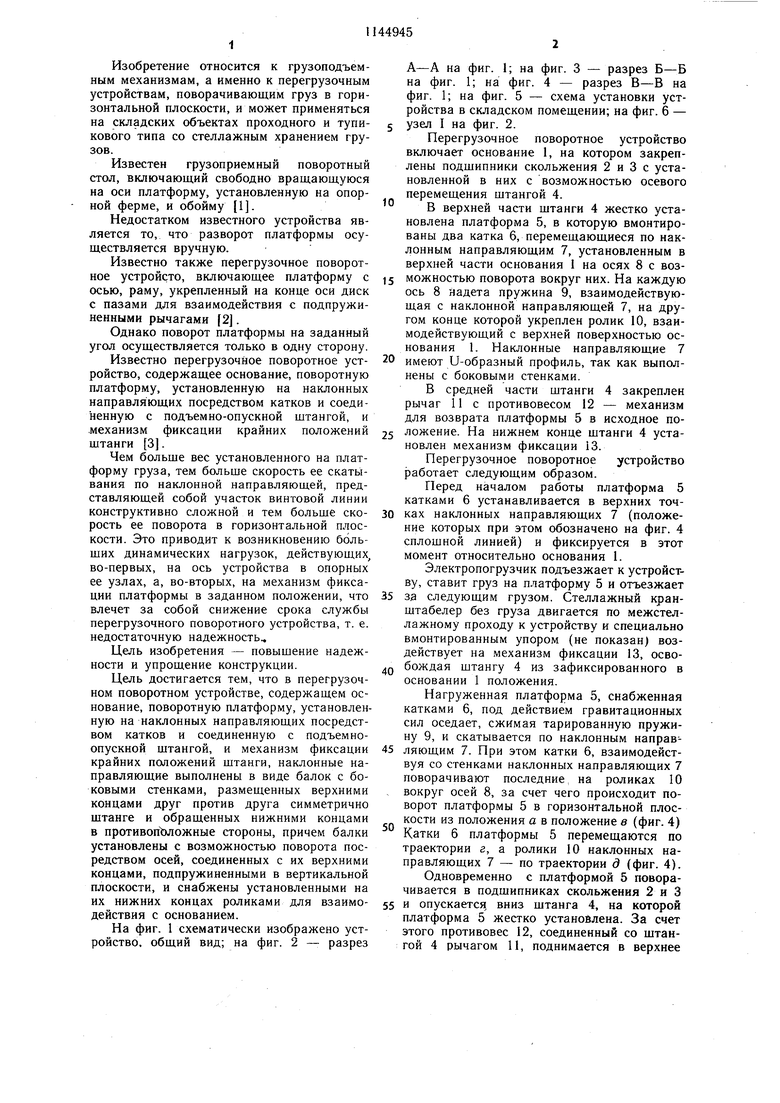

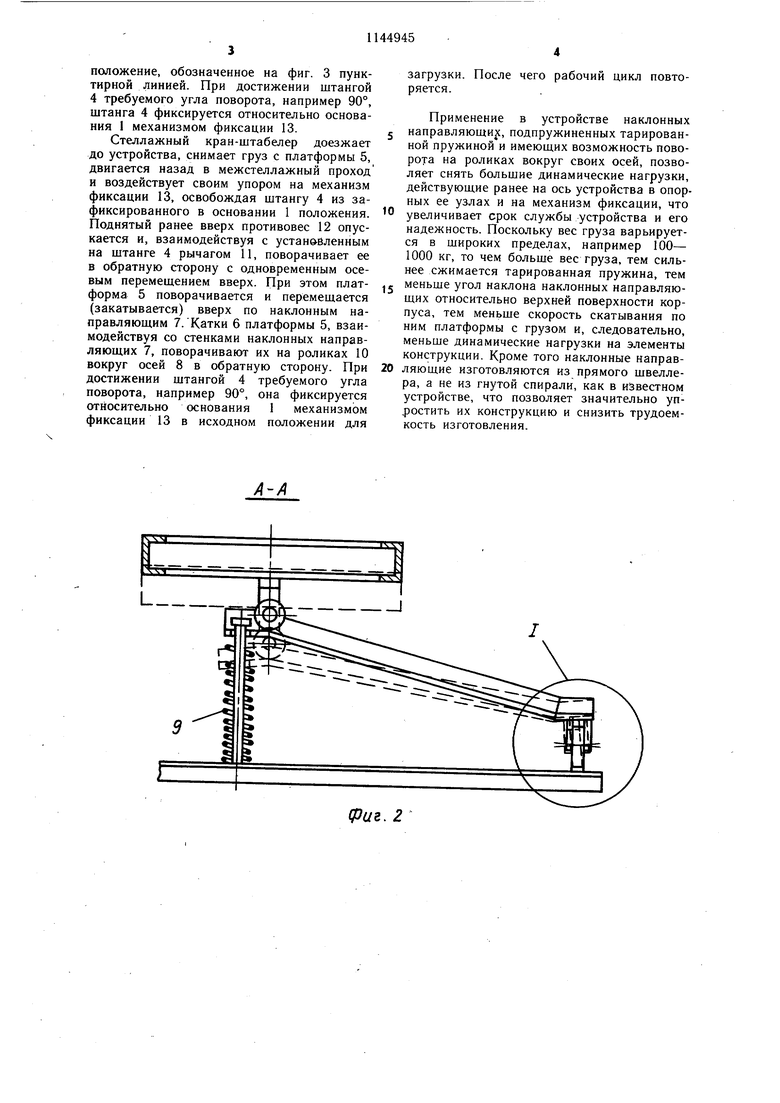

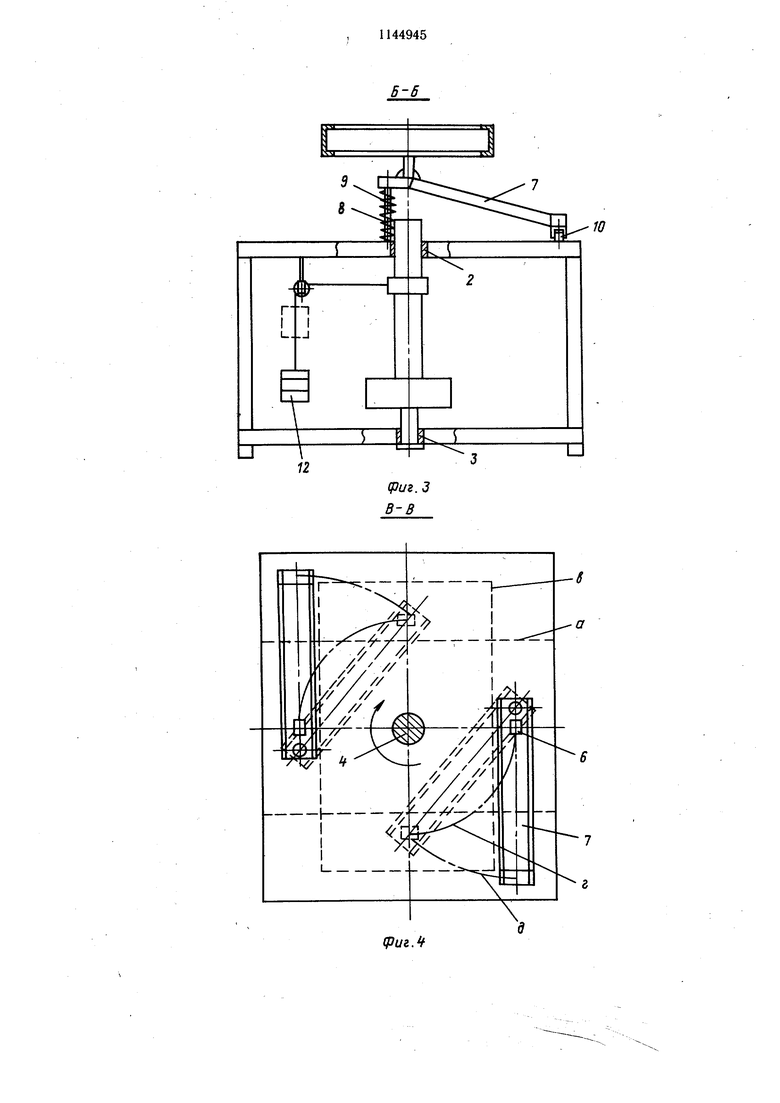

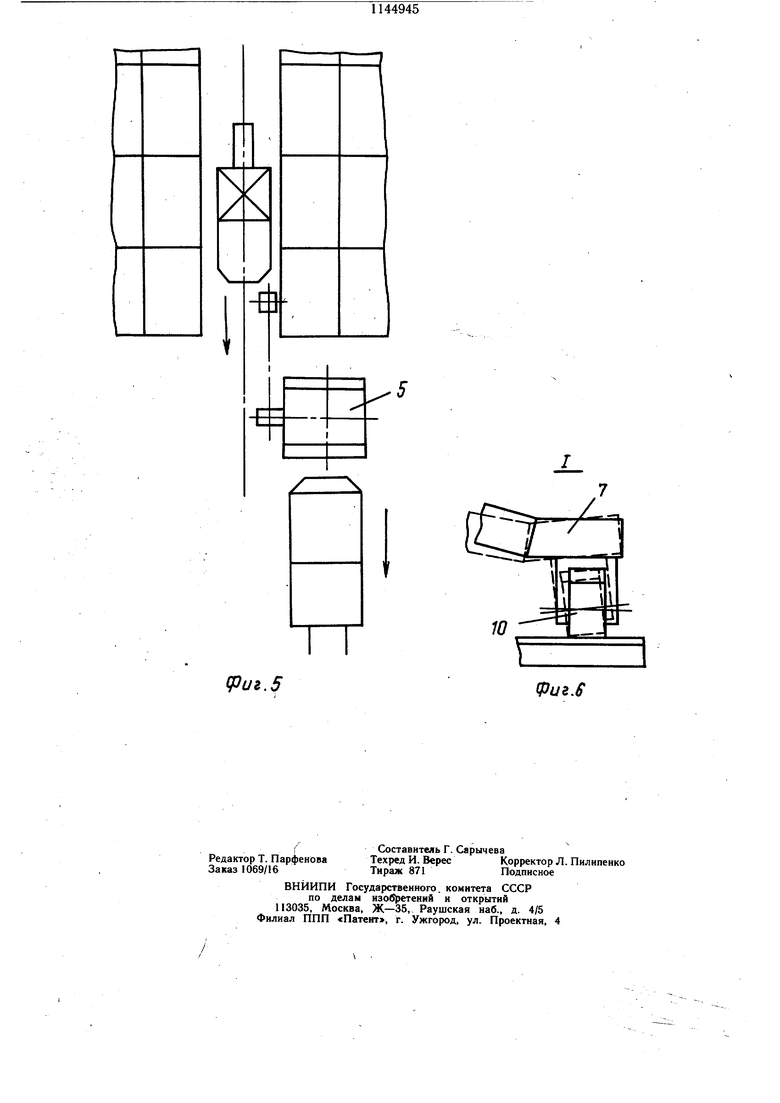

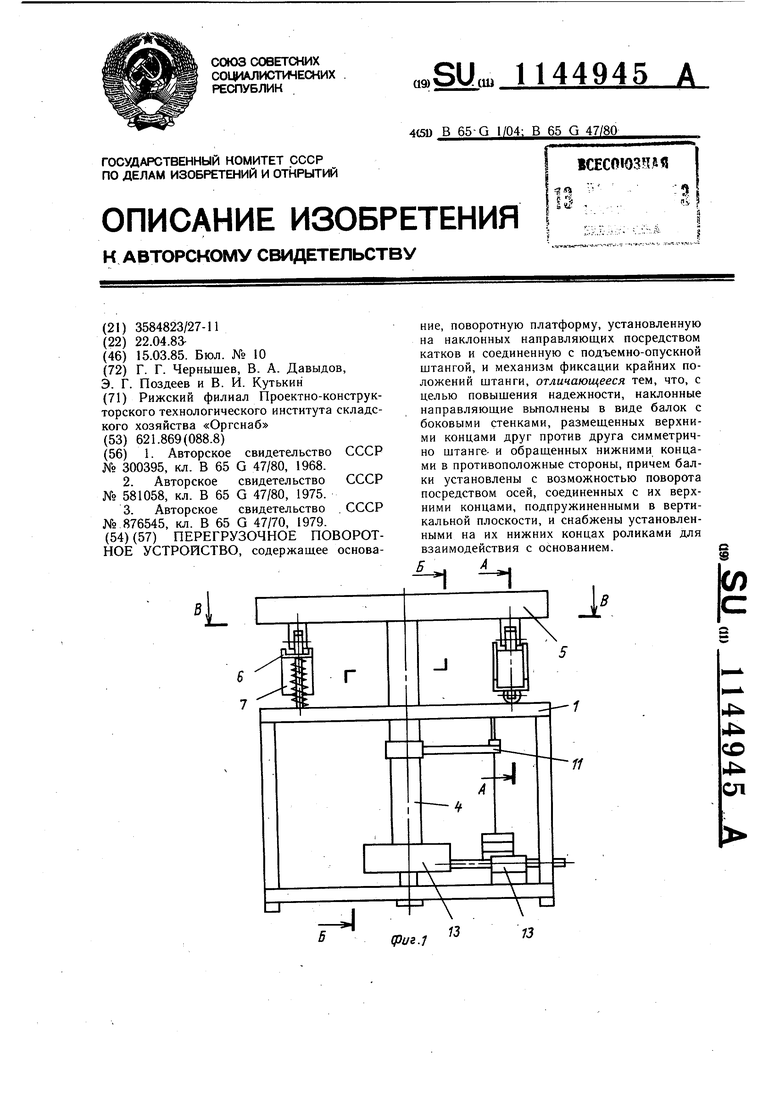

На фиг. 1 схематически изображено устройство, общий вид; на фиг. 2 - разрез

А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - схема установки устройства в складском помещении; на фиг. 6 -

узел I на фиг. 2.

Перегрузочное поворотное устройство включает основание 1, на котором закреплены подшипники скольжения 2 и 3 с установленной в них с возможностью осевого перемещения щтангой 4.

В верхней части штанги 4 жестко установлена платформа 5, в которую вмонтированы два катка 6, перемещающиеся по наклонным направляющим 7, установленным в верхней части основания 1 на осях 8 с возможностью поворота вокруг них. На каждую ось 8 надета пружина 9, взаимодействующая с наклонной направляющей 7, на другом конце которой укреплен ролик 10, взаимодействующий с верхней поверхностью основания 1. Наклонные направляющие 7

имеют U-образный профиль, так как выполнены с боковыми стенками.

В средней части штанги 4 закреплен рычаг 11 с противовесом 12 - механизм для возврата платформы 5 в исходное положение. На нижнем конце штанги 4 установлен механизм фиксации 13.

Перегрузочное поворотное устройство работает следующим образом.

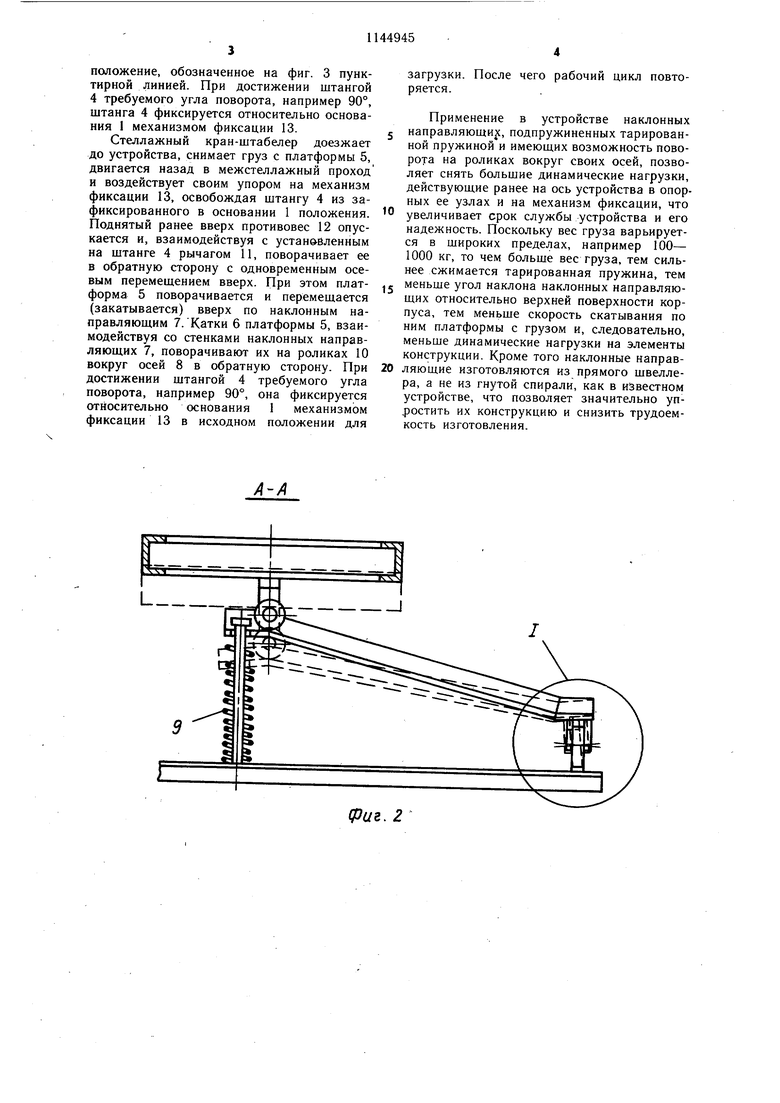

Перед началом работы платформа 5 катками 6 устанавливается в верхних точках наклонных направляющих 7 (положение которых при этом обозначено на фиг. 4 сплошной линией) и фиксируется в этот момент относительно основания 1.

Электропогрузчик подъезжает к устройству, ставит груз на платформу 5 и отъезжает

за следующим грузом. Стеллажный кранштабелер без груза двигается по межстеллажному проходу к устройству и специально вмонтированным упором (не показан) воздействует на механизм фиксации 13, освобождая штангу 4 из зафиксированного в основании 1 положения.

Нагруженная платформа 5, снабженная катками 6, под действием гравитационных сил оседает, сжимая тарированную пружину 9, и скатывается по наклонным направляющим 7. При этом катки б, взаимодействуя со стенками наклонных направляющих 7 поворачивают последние на роликах 10 вокруг осей 8, за счет чего происходит поворот платформы 5 в горизонтальной плоскости из положения а в положение в (фиг. 4) Катки 6 платформы 5 перемещаются по траектории г, а ролики 10 наклонных направляющих 7 - по траектории д (фиг. 4). Одновременно с платформой 5 поворачивается в подшипниках скольжения 2 и 3

и опускается, вниз щтанга 4, на которой платформа 5 жестко устанойлена. За счет этого противовес 12, соединенный со штангой 4 рычагом 11, поднимается в верхнее

положение, обозначенное на фиг. 3 пунктирной линией. При достижении штангой 4 требуемого угла поворота, например 90°, штанга 4 фиксируется относительно основания I механизмом фиксации 13.

Стеллажный кран-штабелер доезжает до устройства, снимает груз с платформы 5, двигается назад в межстеллажный проход и воздействует своим упором на механизм фиксации 13, освобождая штангу 4 из зафиксированного в основании 1 положения. Поднятый ранее вверх противовес 12 опускается и, взаимодействуя с устан&Вленным на штанге 4 рычагом 11, поворачивает ее Б обратную сторону с одновременным осевым перемешением вверх. При этом платформа 5 поворачивается и перемешается (закатывается) вверх по наклонным направляющим 7. Катки 6 платформы 5, взаимодействуя со стенками наклонных направляющих 7, поворачивают их на роликах 10 вокруг осей 8 в обратную сторону. При достижении штангой 4 требуемого угла поворота, например 90°, она фиксируется относительно основания 1 механизмом фиксации 13 в исходном положении для

загрузки. После чего рабочий цикл повторяется.

Применение в устройстве наклонных направляющи с, подпружиненных тарированной пружиной и имеющих возможность поворота на роликах вокруг своих осей, позволяет снять большие динамические нагрузки, действующие ранее на ось устройства в опорных ее узлах и на механизм фиксации, что увеличивает срок службы устройства и его надежность. Поскольку вес груза варьируется в широких пределах, например 100- 1000 кг, то чем больше вес груза, тем сильнее сжимается тарированная пружина, тем меньше угол наклона наклонных направляющих относительно верхней поверхности корпуса, тем меньше скорость скатывания по ним платформы с грузом и, следовательно, меньше динамические нагрузки на элементы конструкции. Кроме того наклонные направляющие изготовляются из прямого швеллера, а не из гнутой спирали, как в известном устройстве, что позволяет значительно упростить их конструкцию и снизить трудоемкость изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перегрузочное поворотное устройство | 1979 |

|

SU876545A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| Ходовая тележка погрузчика | 1983 |

|

SU1144970A1 |

| Секционный конвейер транспортно-накопительной системы | 1989 |

|

SU1691238A1 |

| Перегрузочное устройство для стеллажных складов | 1983 |

|

SU1146240A1 |

| Перегрузочное устройство для штучных грузов | 1982 |

|

SU1049392A1 |

| Устройство для ориентации передаточной тележки стеллажного крана-штабелера относительно межстеллажного прохода | 1989 |

|

SU1705197A1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

ПЕРЕГРУЗОЧНОЕ ПОВОРОТНОЕ УСТРОЙСТВО, содержащее основание, поворотную платформу, установленную на наклонных направляющих посредством катков и соединенную с подъемно-опускной щтангой, и механизм фиксации крайних положений щтанги, отличающееся тем, что, с целью повышения надежности, наклонные направляющие выполнены в виде балок с боковыми стенками, размещенных верхними концами друг против друга симметрично щтанге- и обращенных нижними концами в противоположные стороны, причем балки установлены с возможностью поворота посредством осей, соединенных с их верхними концами, подпружиненными в вертикальной плоскости, и снабжены установленными на их нижних концах роликами для взаимодействия с основанием.

(риг. 2

N

иг.5

иг,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU300395A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-03-15—Публикация

1983-04-22—Подача