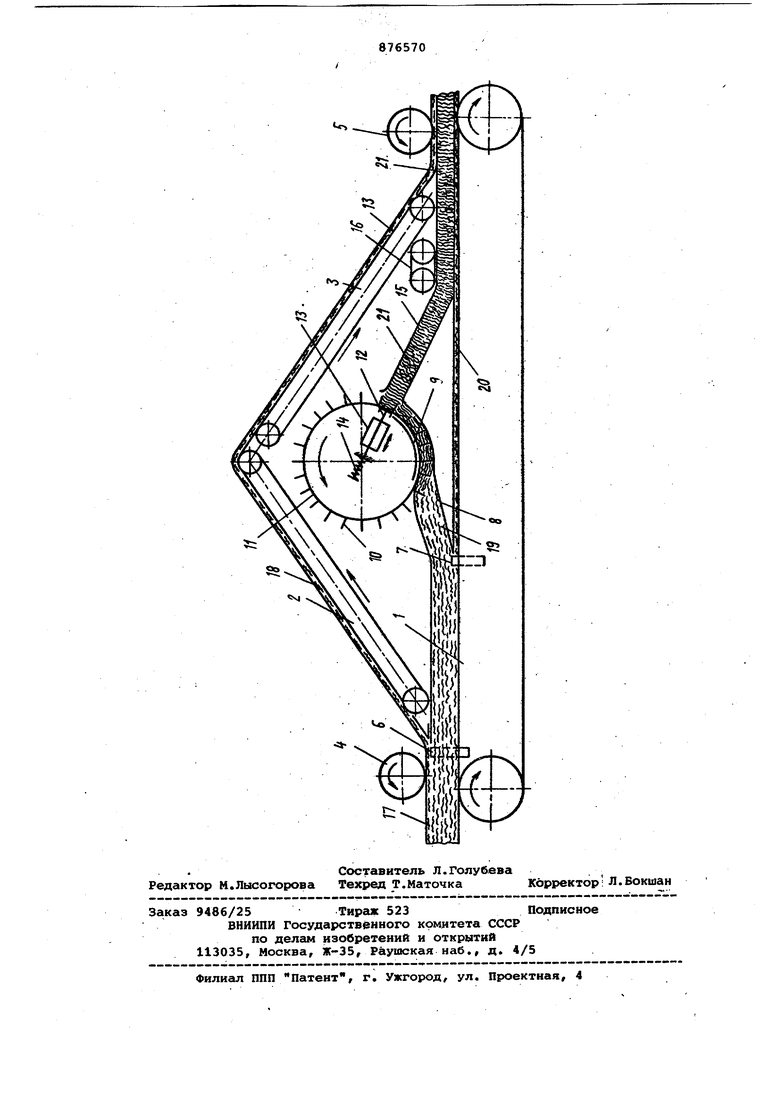

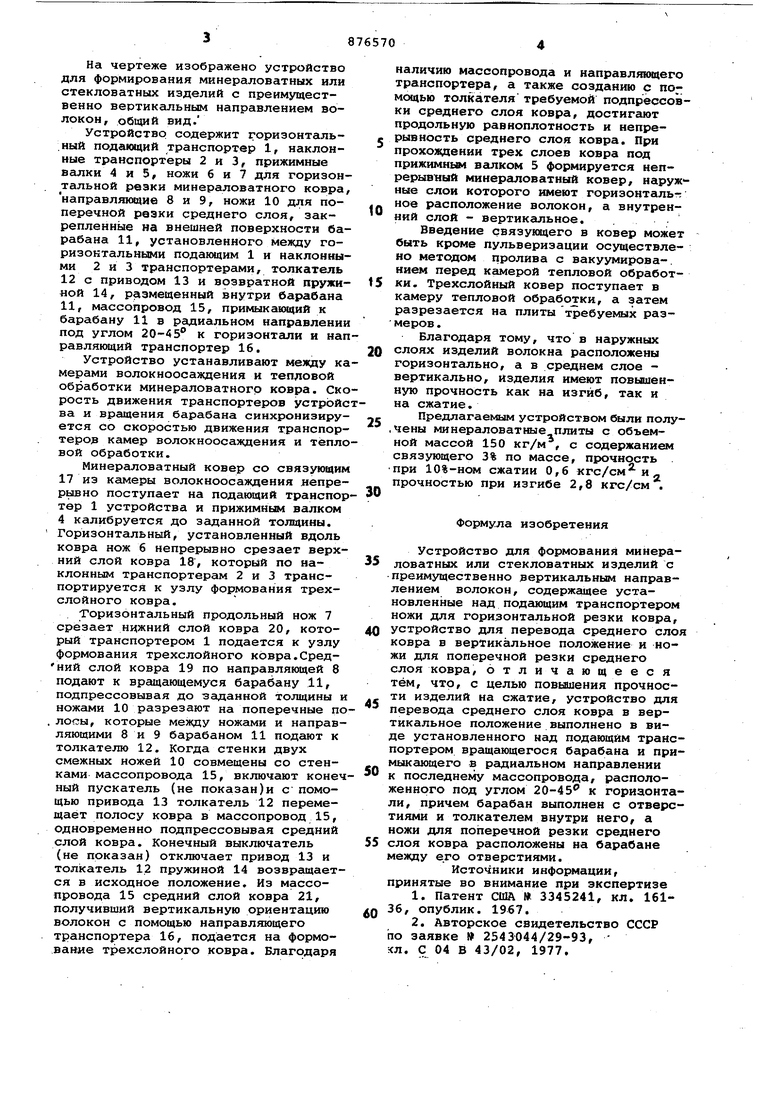

На чертеже изображено устройство для формирования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон, общий вид.

Устройство содержит горизонтальный подающий транспортер 1, наклонные транспортеры 2 и 3, прижимные валки 4 и 5, ножи б и 7 для горизонтальной резки минераловатного ковра, направлякнцие 8 и 9, ножи 10 для поперечной резки среднего слоя, закрепленные на внешней поверхности барабана 11, установленного между горизонтальными подающим 1 и наклонными 2 и 3 транспортерами, толкатель 12 с приводом 13 и возвратной пружиной 14, рг1эмещенный внутри барабана 11, массопровод 15, примыкающий к барабану 11 в радиальном направлении под углом 20-45 к горизонтали и направляющий транспортер 16.

Устройство устанавливают между камерами волокноосаяодения и тепловой обработки минераловатного ковра. Скорость движения транспортеров устройства и вращения барабана синхронизируется со скоростью движения транспортеров камер волокноосаждения и тепловой обработки.

Минераловатный ковер со связующим 17 из камеры волокноосаждения непрерывно поступает на подающий транспортер 1 устройства и прижимным валком 4 калибруется до заданной толщины. Горизонтальный, установленный вдоль ковра нож 6 непрерывно срезает верхний слой ковра 18, который по наклонным транспортерам 2 и 3 транспортируется к узлу формования трехслойного ковра.

Торизонтальный продольный нож 7 срезает нижний слой ковра 20, который транспортером 1 подается к узлу формования трехслойного ковра.Средний слой ковра 19 по направлянлдей 8 подают к вращающемуся барабану 11, подпрессовывая до -заданной толщины и ножами 10 разрезают на поперечные полосы, которые между ножами и направляющими 8 и 9 барабаном 11 подают к толкателю 12. Когда стенки двух смежных ножей 10 совмещены со стенками массопровода 15, включают конечный пускатель (не показан)и с помощью привода 13 толкатель 12 перемещает полосу ковра в массопровод 15, одновременно подпрессовывая средний слой ковра. Конечный выключатель (не показан) отключает привод 13 и толкатель 1.2 пружиной 14 возвращается в исходное положение. Из массопровода 15 средний слой ковра 21, получивший вертикальную ориентацию волокон с помощью направляющего транспортера 16, подается на формование трехслойного ковра. Благодаря

наличию массопровода и направляющего транспортера, а также созданию с помощью толкателя требуемой подпрессовки среднего слоя ковра, достигают продольную равноплотность и непреf рывность среднего слоя ковра. При прохохздении трех слоев ковра под прижимным BcUiKOM 5 формируется непрерывный минерсшоватный ковер, наружные слои которого имеют горизонталь-:

- ное расположение волокон, а внутрен НИИ слой - вертикальное. ,

Введение связукяцего в ковер может быть кроме пульверизации осуществлено методом пролива с вакуумирова-. наем перед камерой тепловой обработS ки. Трехслойный ковер поступает в камеру тепловой обработки, а затем разрезается на плиты требуемых размеров.

Благодаря тому, что в наружных

0 слоях изделий волокна расположены горизонтально, а в среднем слое вертикально, изделия имеют повышенную прочность как на изгиб, так и на сжатие.

Предлагаемым устройством были полу,чены минераловатные плиты с объемной массой 150 кг/м , с содержанием связующего 3% по массе, прочность при 10%-ном сжатии 0,6 кгс/см Ид, прочностью при изгибе 2,8 кгс/см .

Формула изобретения

Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон, содержащее установленные над подающим транспортером ножи для горизонтальной резки ковра,

устройство для перевода среднего слоя ковра в вертикальное положение и ножи для поперечной резки среднего слоя ковра, отличающееся тем, что, с целью повьвиения прочности изделий на сжатие, устройство для перевода среднего слоя ковра в вертикальное положение выполнено в виде установленного над подающим транспортером вращающегося барабана и примыкающего в радиальном направлении

к последнему массопровода, расположенного под углом 20-45 к горизонтали, причем барабан выполнен с отверстиями и толкателем внутри него, а ножи для поперечной резки среднего

слоя ковра расположены на барабане между его отверстиями.

Источники информации, принятые во внимание при экспертизе

1.Патент США I 3345241, кл. 16136, опублик. 1967.

2.Авторское свидетельство СССР по заявке 2543044/29-93, хл. С 04 В 43/02, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1978 |

|

SU810653A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1979 |

|

SU810654A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Поточная линия для изготовленияМиНЕРАлОВАТНыХ или СТЕКлОВАТНыХиздЕлий | 1977 |

|

SU815000A1 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

| Устройство для формования минераловатных или стекловатных изделий | 1979 |

|

SU876626A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Поточная линия для изготовления теплоизоляционных изделий из минеральной или стеклянной ваты | 1977 |

|

SU876624A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Устройство для формования минераловатных или стекловатных изделий | 1980 |

|

SU948985A2 |

Авторы

Даты

1981-10-30—Публикация

1977-11-16—Подача