(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ МИНЕРАЛОВАТНЫХ ИЛИ СТЕКЛОВАТНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования минераловатных или стекловатных изделий | 1980 |

|

SU948985A2 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1978 |

|

SU810653A1 |

| Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон | 1977 |

|

SU876570A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1979 |

|

SU810654A1 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

| Поточная линия для изготовленияМиНЕРАлОВАТНыХ или СТЕКлОВАТНыХиздЕлий | 1977 |

|

SU815000A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления тепло- и звукоизоляционных изделий. Известно устройство для формова- ния трехслойного минераловатного ков ра,, содержащее камеру волокноосаждения и установленный в ней приемноформирующий конвейер с коробом отсо-; coca, а также смонтированные в средней части камеры над конвейером до-, полнительный конвейер и примыкающие к нему приспособление для гофрирования слоя минераловатного ковра. Недостатком этого устройства является неоднородность его слоев по толщине, что снижает качество изделий . Наиболее близким к предлагаемому является устройство для формования минераловатных или стекловатных цэде лий с преимущественно вертикальной слоистостью,содержащее подающий тран портер,ножи для продольной горизонтал ной резки ковра,отклоняющие валки, ме ханизм непрерывной подачи и изменения ориентации среднего слоя ковра и массопровод с запрессовщиком 2. Недостаток известного устройства невысокая производительность и невозможность получения изделий требуемого качества. Цель изобретения - повышение производительности и качества изделий. Указанная цель достигается тем, что в устройстве для формования минераловатных или стекловатных изделий с преимущественно вертикальной стоистостью, содержащем подающий транспортер, ножи для продольной горизонтальной резки ковра, отклоняющие валки, механизм непрерывной подачи и изменения ориентации среднего слоя ковра и массопровод с запрессовщиком, механизм непрерывной подачи и изменения ориентации среднего слоя ковра выполнен в виде смонтированных на параллельных полых вал. лах роторов с закрепленными параллельно образующим перфорированными трубками для, подачи связующего, каждая из которых соединена с полостью вала ротора, а запрессовщик - в виде кинематически соединенных с роторами и синхронизированных между собой парных шнеков с уменьшающимся по ходу движения шагом лопастей;

Кроме того, один из роторов снаБ жен винтовым приспособлением для параллельного перемещения его оси вращения.

Причем устройство может быть снабжено компенсаторами длины наружных слоев ковра.

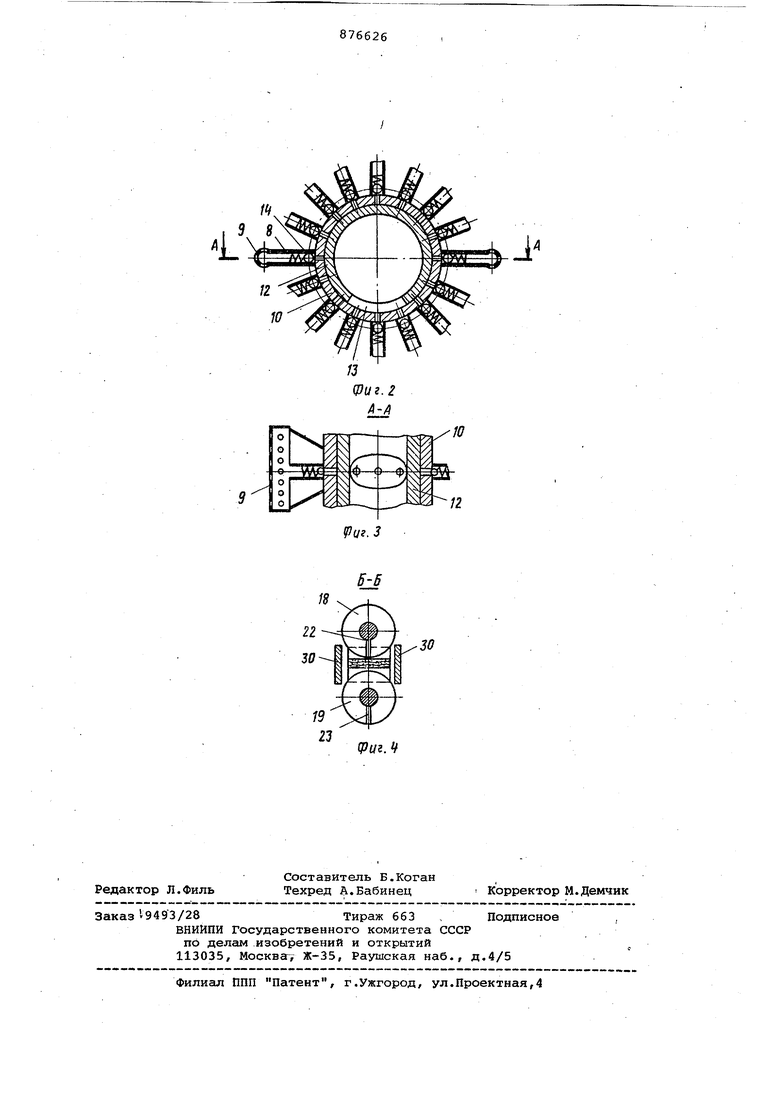

На фиг.1 изображено устройство, общий вид; на фиг.2 - верхний pOTOj) разрез/ на фиг.З - разрез А-А на фиг,2; на фиг.4 - разрез Б-Б на фиг.1

Устройство для формования минера оватных или стекловатных изделий состоит из подающего транспортера 1, обеспечивающего подачу минераловатного ковра 2, отклоняющих валков 3, ножей продольной горизонтальной 4 и поперечной 5 резки, механизм непрерывной подачи и изменения ориентации среднего слоя ковра в виде роторов 6 и 7 с закрепленными на их ребрах 8 перфорированными трубками 9 для подачи связующего. При этом роторы 6 и 7 смонтированы на параллельных полых валах 10 и 11, соединенных каналами, образованными в ребрах 8 с перфорированными трубками 9. Распределительное приспособление для связующего выполнено в виде концентрично размещенной в полости вала, например 10, полой оси 12 с сегментной выемкой 13, имеющей форму эллипс В каждом из каналов ребер 8 размещен обратный клапан 14. Приспособление для-параллельного перемещения оси вращения ротора 7 выполнено в виде установленного в направляющих ползуна 15 с внутренней резьбой, винта 16 с маховичком 17 для управления положением смонтированного на ползуне 15 полого ьала 11. За роторами размещен запрессовщик в виде приводных парных шнеков 18 и 19 с синхронизирующими приспособлениями 20 .и 21,кинематически соединенными с роторами 6 и 7. Шнеки 18 и 19 имеют уменьшающийся по ходу движения шаг лопастей 22 и 23. К концевой части запрессовщика примыкает массопровод с направляющими 24 для Сформированного изделия и направляющими 25 для покровных слоев ковра 2, разделяемого ножами 4 на покровные и профилируемый средний слои. Ножи 4 могут быть установлены на рычагах 26, на другом конце которых эксцентрично закреплены ролики 27, кинематически связанные с; валами роторов 6 и 7. Для компенсации ;длины покровных слоев ковра 2 предусмотрены компенсаторы в виде системы подпружиненных валиков 28. Дополнительные ножи 29 поперечной резки покровных слоев могут быть установлены перед направляющими 25 и использованы в случае необходимости.. Запрессовщик имеет, кроме того, ограничительные пластины 30, размещенные по обеим сторонам шнеков 18 и 19.

Устройство работает следующим образом.

Минераловатный ковер 2 подается транспортером 1 на ножи 4 продольной резки, где осуществляется его разделение на среднюю профилируемую . .часть и покровные слои. Для повышения качества реза ножам 4 может придаваться колебательное движение с заданной амплитудой и частотой, которая согласована со скоростью перемещения ковра 2. Средний слой ковр подается, на профилирование к роторам

ребра 8 которых придают ему периодический профиль, осуществляя при этом подачу связующего материала в дозированном количестве, определяемом положением канала ребра 8 относительно-сегментной выемки. Обратные клапаны 14 повышают надежность работы распределительного приспособления и предотвращают утечки связующего, обеспечивая его распыление чер перфорацию трубок 9 только при достижении рабочего давления в системе, что повышает качество изделий. Спрофилированный роторами средний слой поступает на запрессовшик, шнеки 18 и 19 которого осуществляют его транспортирование в направляющую 24, в процессе которого за счет уменьшения шага витков лопастей шнеков происходит сжатие профиля среднего слоя Шнеки создают постоянное по величине и направлению значение запрессовывающего усилия, что приводит к повышению качества изделия за счет однородности его по длине. Шнеки кинематически соединены с роторами и имеют синхронизирующее приспособление, обеспечивающее сохранение смещения фазы их лопастей в процессе работы. Покровные слои одновременно с перемещением среднего слоя подаются на отклоняющие валки 3, огибая которые они попадают в компенсатор в виде подпружиненных валиков 28, осуществляют выбор свободной длины , покровных слоев, возникающей при профилировании и некотором уменьшении длины среднего слоя. Перед началом работы валики 28 запасовывают покровным слоем, а по окончании осуществляют обрезку его дополнительными ножами 29. Работа устройства осуществляется нппрернвно до получения изделия требуемой длины, после чего осуществляют его отрезку ножами 5. Для изменения толщины изделия осуществляют параллельное перемещение оси вращения одного из роторов при помощи ползуна 15 винта 16. Учитывая длительность работы и периодичность регулировки, такое перемещение может осуществляться, маховичком 17.

Предлагаемое устройство позволяет, кроме того,значительно расширить типоразмер изделий, регулируя их

теплозвукоизоляционные свойства в зависимости от; толщины последних.

Формула изобретения

o параллельного перемещения его оси вращения.

5 слоев ковра.

Источники информации, принятые во внимание при экспертизе

0 по заявке № 2664385/29-33,

кл, С 04 В .43/02, 1978.

Авторы

Даты

1981-10-30—Публикация

1979-12-27—Подача