(5) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ МИНЕРАЛОВАТНЫХ . ИЛИ СТЕКЛОВАТНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования минераловатных или стекловатных изделий | 1979 |

|

SU876626A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1979 |

|

SU810654A1 |

| Устройство для формования минера-лОВАТНыХ или СТЕКлОВАТНыХ издЕлий | 1978 |

|

SU810653A1 |

| Устройство для формования минераловатных или стекловатных изделий с преимущественно вертикальным направлением волокон | 1977 |

|

SU876570A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

| Способ изготовления минераловатных или стекловатных изделий | 1977 |

|

SU876623A1 |

| Поточная линия для изготовленияМиНЕРАлОВАТНыХ или СТЕКлОВАТНыХиздЕлий | 1977 |

|

SU815000A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для формования волокнистого ковра с вертикальной слоистостью | 1978 |

|

SU876625A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

Изобретение относится к промышленности тепло- и звукоизоляционных материалов и может быть использовано при изготовлении минераловатных или стекловатных изделий.

По основному авт. св. № 87бб2б известно устройство для формования минераловатных или стекловатных изЛепиц, преимущественно с вертикальной слоистостью, содержащее подающий транспортер, ножи для продольной горизонтальной резки ковра, отклоняющие валки, механизм непрерывной подачи и изменения ориентации среднего слоя ковра, компенсаторы длины наружньк слоев ковра и массопровод с запрессовщиком, причем механизм непрерывной подачи и изменения ориентации среднего слоя ковра выполнен в веде смонтированных на параллельных полых валах роторов с закрепленными параллельно образующими перфорированными трубками для . подачи связующего, каждая из которых соединена с полостью вала ротора, а запрессовщик - в виде кинематически соединенных с роторами и синхронизированных между собой парных шнеков с уменьшающимся по ходу движения шагом лопастей Cl 7.

Этому устройству присущи значительная энергоемкость процесса изза необходимости термообработки пропитанного связующим ковра, а

10 недостаточная прочность готовых изделий вследствие невысокой адгезии слоев.

Цель изобретения - снижение энергоемкости процесса и повышение проч15ности изделий.

Указанная цель достигается тем, что устройство для формования минераловатных или стекловатных изделий снабжено приспособлением для нане20сения отвердителя связующего, выполненным в виде смонтированной под нижним шнеком запрессовщика емкости для отвердителя и соединенных

с ней трубопроводами форсунок, установленных симметрично по обе стороны от верхнего шнека.

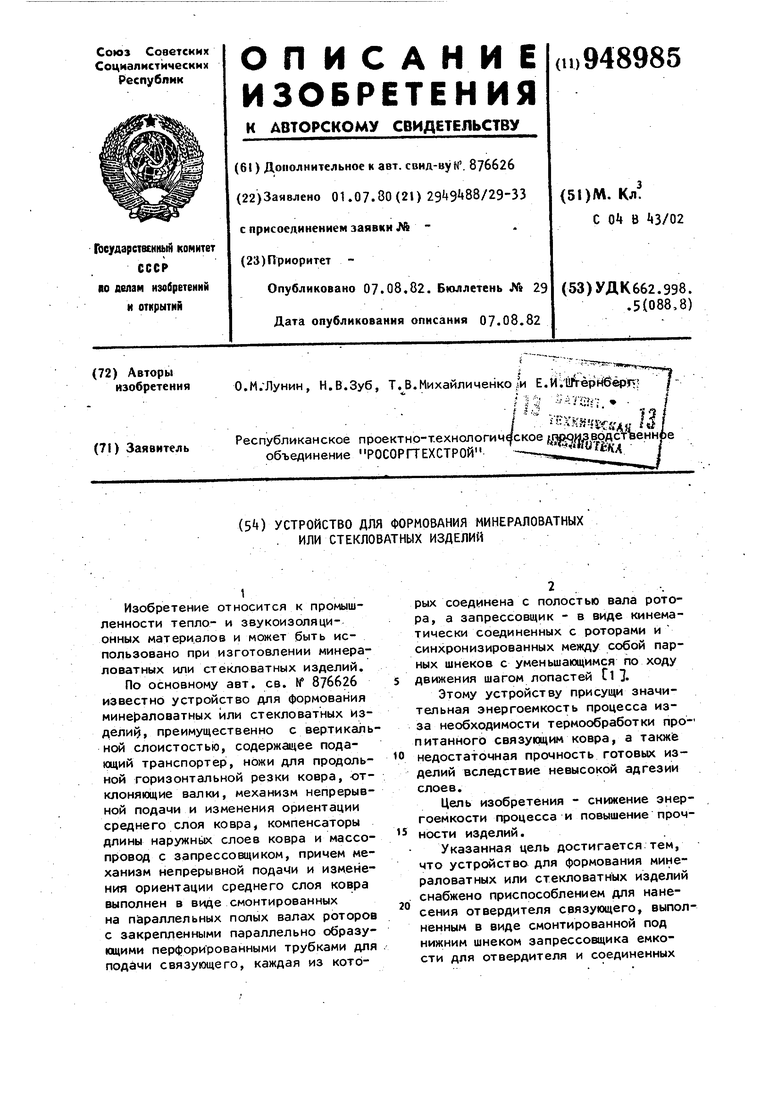

На фиг. 1 представлена схема предлагаемого устройства, общий вид; на фиг. 2 верхний торец, разрез; на фиг. 3 - разрез А-А на фиг. 2} на фиг. А - разрез Б-Б на фиг. 1.

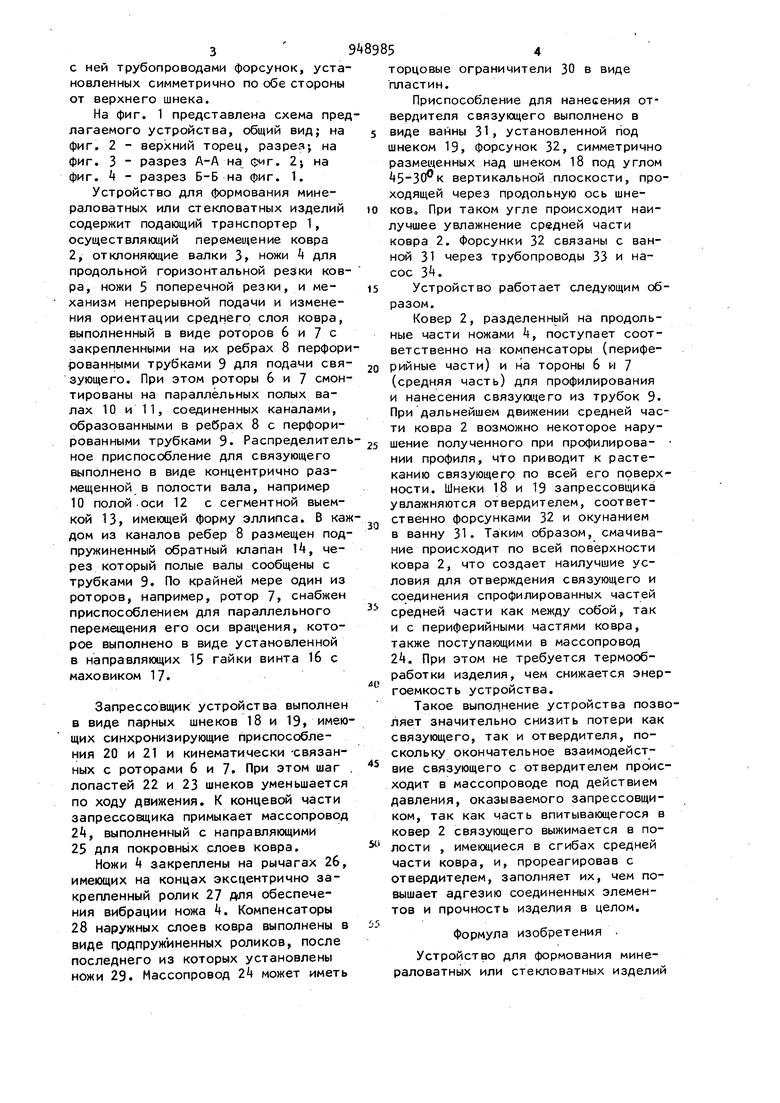

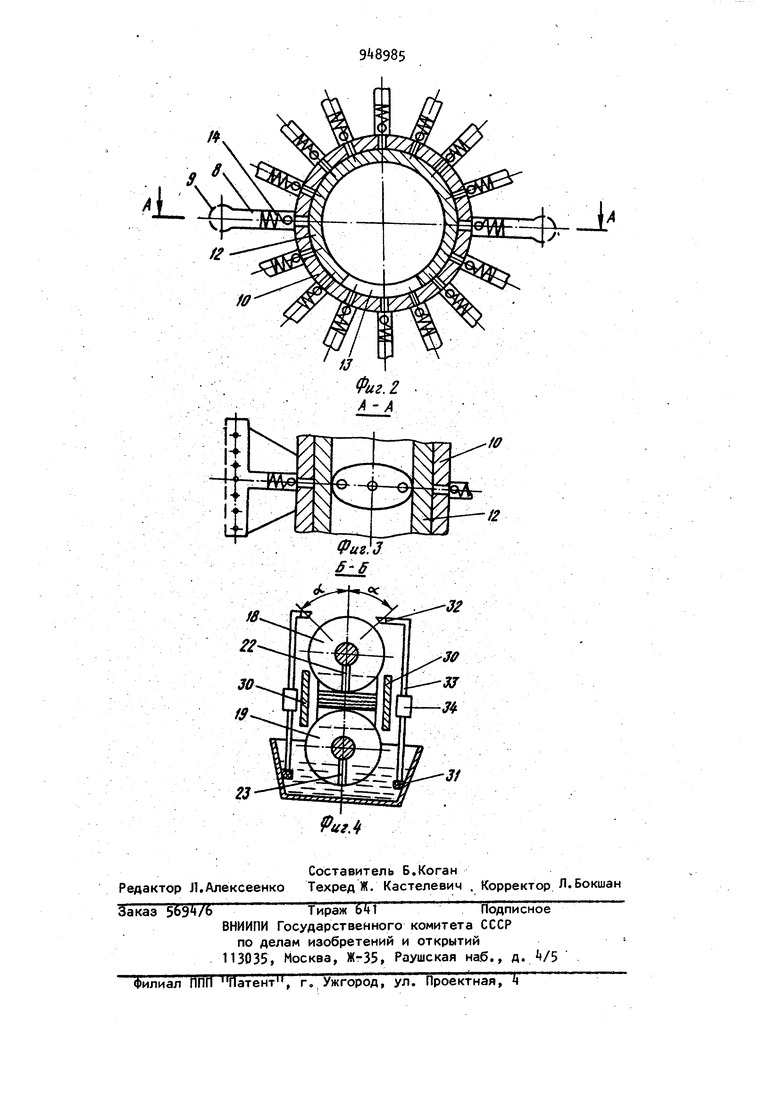

Устройство для формования минераловатных или стекловатных изделий содержит подающий транспортер 1, осуществляющий перемещение ковра 2, отклоняющие валки 3, ножи k для продольной горизонтальной резки ковра, ножи 5 поперечной резки, и механизм непрерывной подами и изменения ориентации среднего слоя ковра, выполненный в виде роторов 6 и 7 с закрепленными на их ребрах 8 перфорированными трубками 9 для подачи связующего. При этом роторы 6 и 7 смонтированы на параллельных полых валах 10 и 11, соединенных каналами, образованными в ребрах 8 с перфорированными трубками 9. Распределителное приспособление для связующего выполнено в виде концентрично размещенной в полости вала, например 10 полой.оси 12 с сегментной выемкой 13, имеющей форму эллипса. В каждом из каналов ребер 8 размещен подпружиненный обратный клапан 14, через который полые валы сообщены с трубками 9. По крайней мере один из роторов, например, ротор 7, снабжен приспособлением для параллельного перемещения его оси вращения, которое выполнено в виде установленной в направляющих 15 гайки винта 16 с маховиком 17.

Запрессовщик устройства выполнен в виде парных шнеков 18 и 19, имеющих синхронизирующие приспособления 20 и 21 и кинематически -связанных с роторами 6 и 7. При этом шаг лопастей 22 и 23 шнеков уменьшается по ходу движения. К концевой части запрессовщика примыкает массопровод 2А, выполненный с направляющими 25 для noKpoBHbix слоев ковра.

Ножи закреплены на рычагах 26, имеющих на концах эксцентрично закрепленный ролик 27 для обеспечения вибрации ножа . Компенсаторы 28 наружных слоев ковра выполнены в виде п-одпружиненных роликов, после последнего из которых установлены ножи 29. Массопровод 2k может иметь

торцовые ограничители 30 в виде пластин.

Приспособление для нанесения отвердителя связующего выполнено в виде ванны 31, установленной под шнеком 19, форсунок 32, симметрично размещенных над шнеком 18 под углом вертикальной плоскости, проходящей через продольную ось шнеков. При таком угле происходит наилучшее увлажнение средней части ковра 2. Форсунки 32 связаны с ванной 31 через трубопроводы 33 и насос 3.

Устройство работает следующим образом.

Ковер 2, разделеннь1й на продольные части ножами 4, поступает соответственно на компенсаторы (периферийные части) и на тороны 6 и 7 (средняя часть) для профилирования и нанесения связуюсцего из трубок 9. При дальнейшем движении средней части ковра 2 возможно некоторое нарушение полученного при профилироваНИИ профиля, что приводит к растеканию связующеГ9 по всей его поверхности. Шнеки 18 и 19 запрессовщика увлажняются отвердителем, соответственно форсунками 32 и окунанием в ванну 31. Таким образом, смачивание происходит по всей поверхности ковра 2, что создает наилучшие условия для отверждения связующего и соединения спрофилированных частей средней части как между собой, так и с периферийными частями ковра, также поступающими в массопровод 2А. При этом не требуется термообработки изделия, чем снижается энергоемкость устройства.

Такое выполнение устройства позвляет значительно снизить потери как связующего, так и отвердителя, поскольку окончательное взаимодействие связующего с отвердителем происходит в массопроводе под действием давления, оказываемого запрессовщиком, так как часть впитывающегося в ковер 2 связующего выжимается в полости , имеющиеся в сгибах средней части ковра, и, прореагировав с отвердите/1ем, заполняет их, чем повышает адгезию соединенных элементов и прочность изделия в целом.

Формула изобретения .

Устройство для формования минераловатных или стекловатных изделий

по авт. св. № 876626, отличающееся тем, что, с целью снижения энергоемкости процесса и повышения прочности изделий, оно снабжено приспособлением для нанесения отвердителя связующего, выполненным в виде смонтированной под нижним шнеком запрессовщика емкости для отвердителя и соединенных с ней трубопровода ми форсунок, установленных симметрично по обе стороны от верхнего шнека.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-07—Публикация

1980-07-01—Подача