(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2277447C2 |

| Устройство для перемещения длинномерных цилиндрических изделий | 1984 |

|

SU1216605A1 |

| Устройство для перемещения длинномерных цилиндрических изделий | 1983 |

|

SU1113339A1 |

| Способ нагрева длинномерных цилиндрических изделий | 1979 |

|

SU1063848A1 |

| Устройство для передачи труб с рольганга на холодильник | 1979 |

|

SU863040A1 |

| Печь для термической обработки изделий | 1978 |

|

SU836153A1 |

| Кольцевая печь | 1977 |

|

SU681309A1 |

| Устройство для транспортировки длинномерных цилиндрических изделий | 1976 |

|

SU620507A1 |

| Установка для дробеметной очистки наружных поверхностей цилиндрических деталей | 1984 |

|

SU1229024A1 |

| Установка для автоматической сварки прямоугольных изделий с закругленными углами | 1986 |

|

SU1454623A1 |

1

Изобретение относится к области прокатки и термической обработки и может быть использовано для охлаждения длинномерных цилиндрических изделий, напритиер

Известно устройство для перемещения

.длинномерных изделий в холодильнике, 5 включающее валы с колесами, образующими поперечные ручьи для вращения длинномерных изделий, и механизм передающий изделие из ручья в ручей, выполненный в виде профилированных подъемнь4х балок, каждая из которых представляет собой наклонные плоскости с упорами, количество которых соответствует количеству .ручьев. Охлаждение изделий осуществляется в процессе их вращения в поперечных ручьях и . передачи из ручья в ручей путем свободно .. го перекатывания по наклонным плоскостям при подъёме балок. При этом изделия скатываются по наклонным плоскостям до упоров, где находятся в неподвижном состоянии в период их опускания в ручьи 1.

Однако поскольку процесс скатывания|1зделий при их пе едаче из ручья в ручей, неуправляем, что приводит к перекосам изделий, перескакиваниям их через упоры.

сталкиваниям нескольких изделий с соответствующей их укладкой в один ручей. Ука-, занное, в свою очередь, приводит к измене-; нию скорости перекатывания изделий, а порой и к их остановкам. Отмеченные недостатки вызывают неорганизованное хаотическое движение изделий при передаче их из ручья в ручей, а следовательно, неравномерное их охлаждение. Последнее обстоятельство приводит к искривлению изделий.

При охлаждении изделий с высокой исходной температурой в процессе передачи из ручья в ручей возможно образование вмятин на их поверхности при ударе изделий об упоры побле скатывания по наклоннь1М плоскостям, а также о колеса при их опускании в ручьи.,Од.новременный подъем и опускание изделий балками приводит к ударам балок об изделия и изделий о колеса, что вызывает повышение шума в цехе, превышающего санитарную норму.

Наиболее близким к предлагаемому по технической сущности является устройство для перемещения длинномерных цилиндрических изделий, например при нагреве, содержащее валы и размещенные на них опор-: . ные элементы, образующие поперечные ру;Чьй, йёхёййзм передачи изделий из ручьи IB ручей в виде ctoeK с закрепленными на |них холостыми роликами (2. 5 Указанное .устройство характеризуется Ненадежностью перемещения изделий с вращением при передаче их из ручья в ручей, что выражается в возможном перемещении изделий вдоль своей продольной оси с последующим их утыканием либо в реборДь приводных эдементов, либо в кладку печи. Это приводит- к аварийной ситуации и остановке устройства. Последнее объясняется тем, что практически невозможно отJ)eгyлиpoвatь на одинаковую глубину каждый ручей по его длине и все ручьи устройства в целом, так как регулировка глубины ручья осуществляется путем изменейня положения по высоте каждого в отдеЛьНости холостого ролика с помощью двух виНтов, что приводит к его перекосу.

Цель изобретения - повышение надежности перемещения изделий из ручья в ручей.

Поставленная цель достигается тем, что В устройстве для перемещения длинномерных цилиндрических изделий, например,, при охлаждении, содержащем валы и размещенные на них приводные опорные элементы, образующие поперечные ручьи, и механизм передачи изделий из ручья в ручей выполненный в виде стоек с закрепленными на них холостыми роликами, механизм передачи изделий снабжен бесконечными цепями, на которых ут реплены стойки, при этом оси холостых роликов каждой стойки параллельны друг другу и размещены в вертикальной плоскости, перпендикулярной бесконечной цепи, причем диаметр холостых роликов уменьшается по мере их удаления от цепей.

Кроме того, опорные элементы выполнены в виде колес, последовательно размещенных по длине каждого вала, причем колеса соседних валов установлены с частичным перекрытием. .

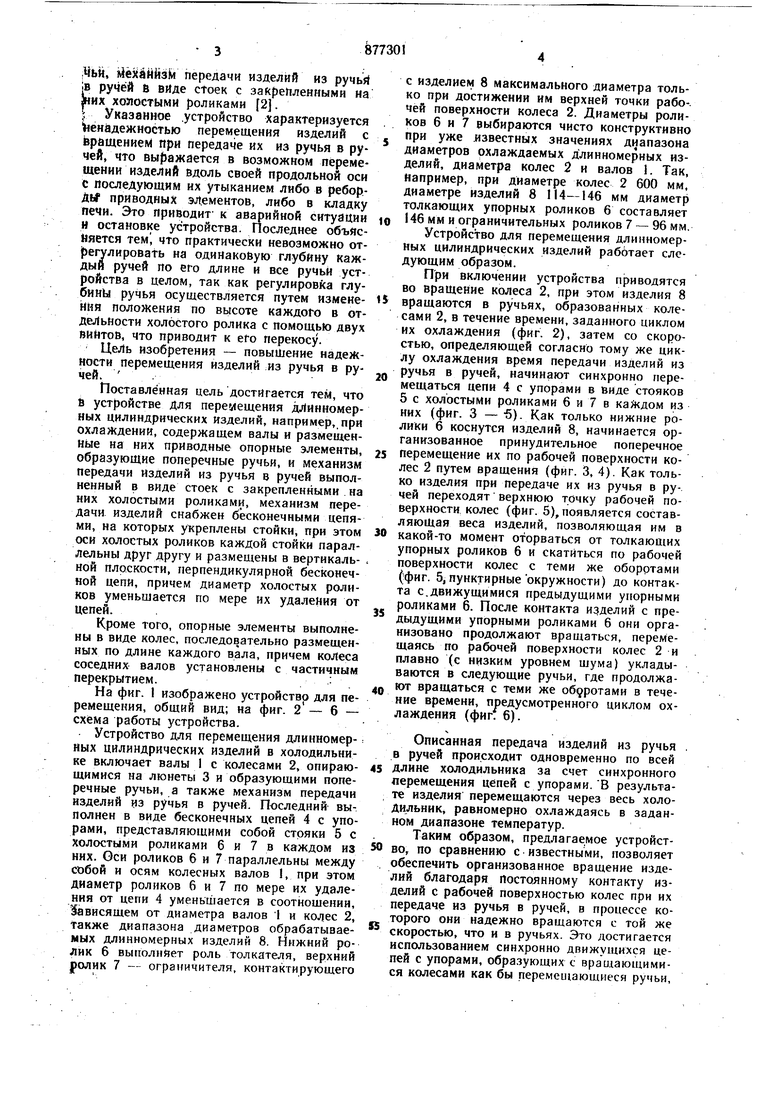

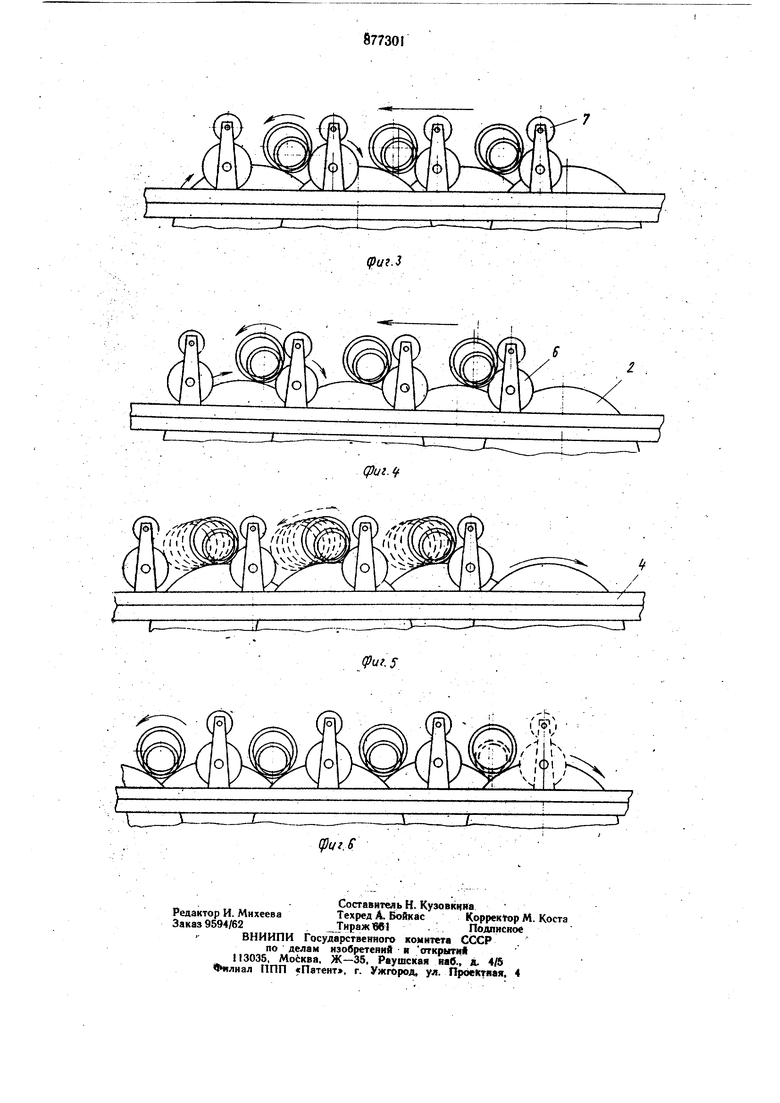

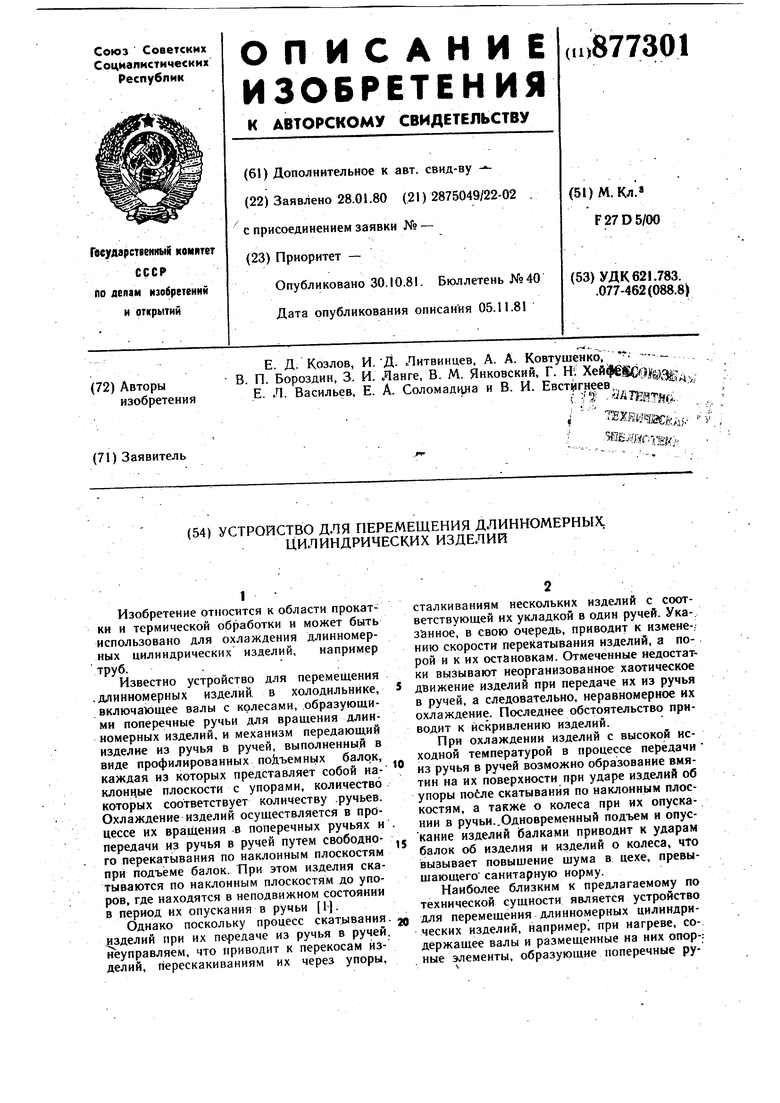

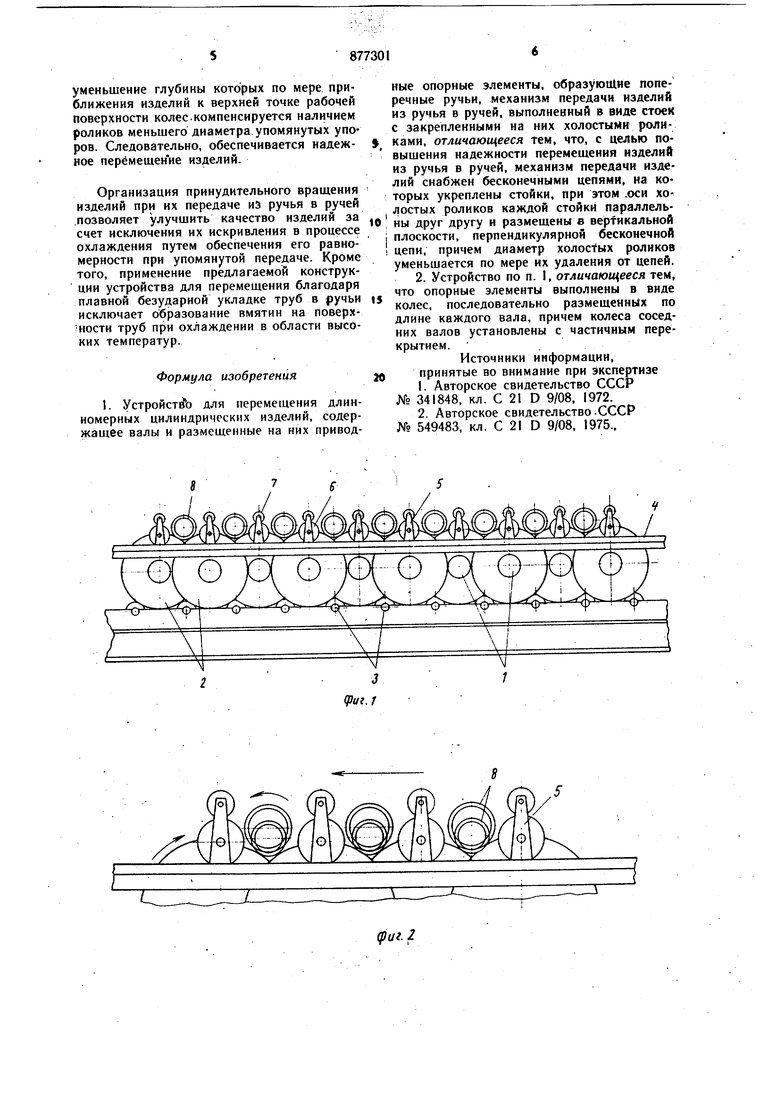

На фиг. I изображено устройство для перемещения, общий вид; на фиг. 2 - 6 - схема работы устройства.

Устройство для перемещения длинномерных цилиндрических изделий в холодильнике включает валы 1 с колесами 2, опирающимися на люнеты 3 и образующими поперечные ручьи, а также механизм передачи изделий из ручья в ручей. Последний выполнен в виде бесконечных цепей 4 с упорами, представляющими собой стояки 5 с холостыми роликами 6 и 7 в каждом из них. Оси роликов 6 и 7 параллельны между собой н осям колесных валов I, при этом диаметр роликов 6 и 7 по мере их удаления от цепи 4 уменьшается в соотношении, Зависящем от диаметра валов I и колес 2, Также диапазона диаметров обрабатываемых длинномерных изделий 8. Нижний ролик 6 выполняет роль толкателя, верхний ролик 7 - ограничителя, контактирующего

с изделием 8 максимального диаметра только при достижении им верхней точки рабочей поверхностн колеса 2. Диаметры роликов 6 и 7 выбираются чисто конструктивно при уже известных значениях диапазона диаметров охлаждаемых длинномерных изделий, диаметра колес 2 и валов 1. Так, например, при Диаметре колес 2 600 мм, диаметре изделий 8 мм диаметр толкающих упорных роликов б составляет

146 мм и ограничительных роликов 7 - 96 мм. Устройство для перемещения длинномерных цилиндрических изделий работает следующим образом.

При включении устройства приводятся во вращение колеса 2, при этом изделия 8

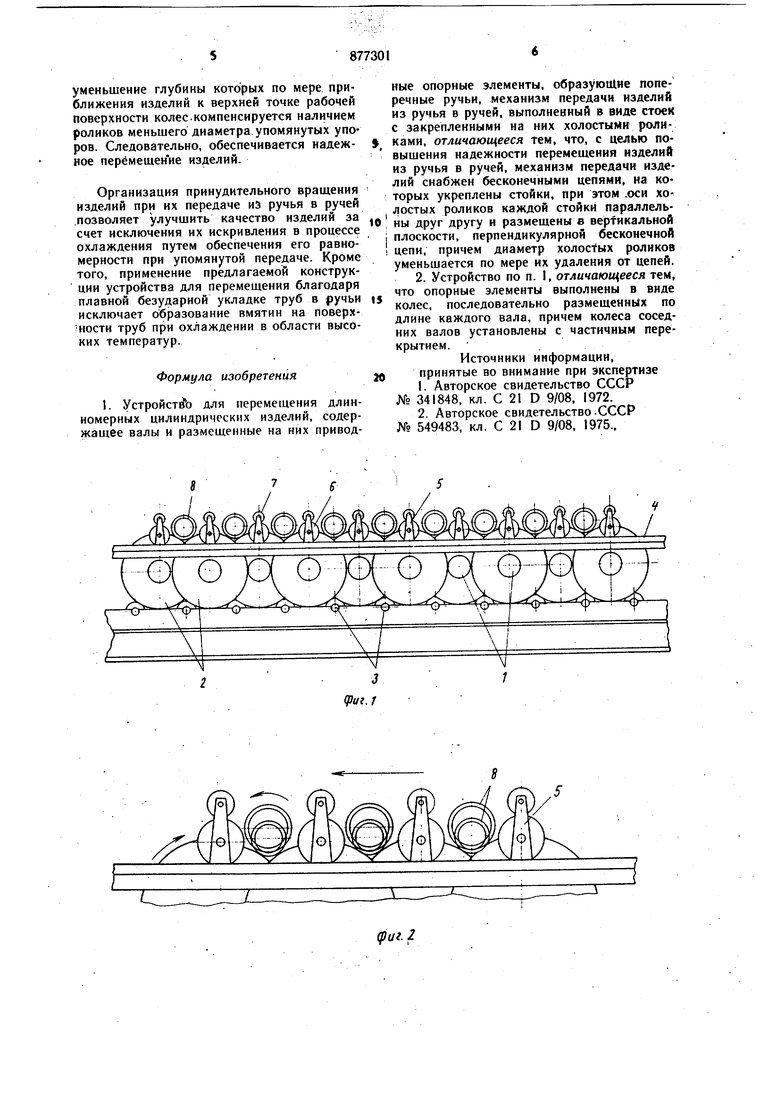

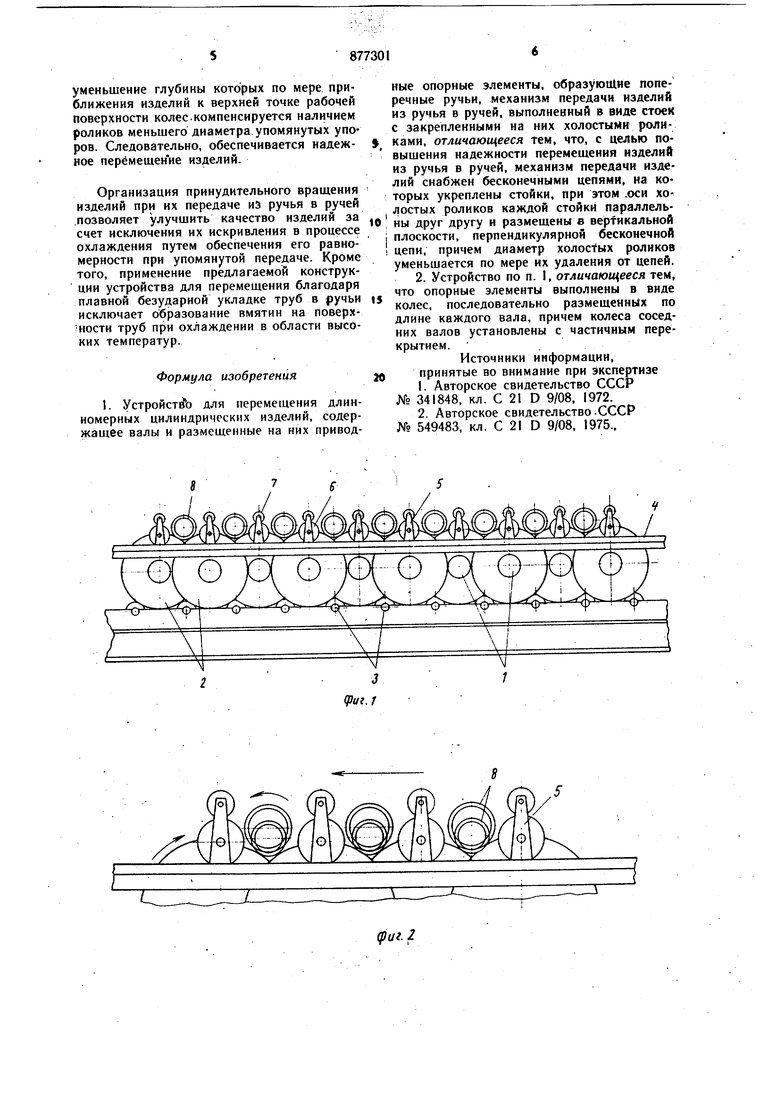

вращаются в ручьях, образованных колесами 2, в течение времени, заданного циклом их охлаждения (фиг. 2), затем со скоростью, определяющей согласно тому же циклу охлаждения время передачи изделий из

0 ручья в ручей, начинают синхронно перемещаться цепи 4 с упорами в виде стояков 5 с холостыми роликами 6 и 7 в каждом из них (фиг. 3 - -5). Как только нижние ролики б коснутся изделий 8, начинается организованное принудительное поперечное

5 перемещение их по рабочей поверхности колес 2 путем вращения (фиг. 3, 4). Как только изделия при передаче их из ручья в ручей переходят верхнюю точку рабочей поверхности колес (фиг. 5), появляется составляющая веса изделий, позволяющая им в

0 какой-то момент оторваться от толкающих упорных роликов б и скатиться по рабочей поверхности колес с теми же оборотами (фиг. 5, пунктирные окружности) до контакта с,движущимися предыдущими упорными роликами 6. После контакта изделий с предыдущими упорными роликами 6 они организовано продолжают вращаться, перемещаясь по рабочей поверхности колес 2 и плавно (с низким уровнем шума) укладываются в следующие ручьи, где продолжают вращаться с теми же обфротами в течение временн, предусмотренного циклом охлаждения (фиг. б).

X

Описанная передача изделий из ручья в ручей происходит одновременно по всей

5 длине холодильника за счет синхронного перемещения цепей с упорами.В результате изделия перемещаются через весь холодильник, равномерно охлаждаясь в заданном диапазоне температур.

Таким образом, предлагаемое устройство, по сравнению с известными, позволяет обеспечить организованное вращение изделий благодаря постоянному контакту изделий с рабочей поверхностью колес при их передаче из ручья в руче.й, в процессе которого они надежно вращаются с той же

скоростью, что и в ручьях. Это достигается использованием синхронно движущихся цепей с упорами, образующих с вращающимися колесами как бы перемешающиеся ручьи.

уменьшение глубины которых по мере приближения изделий к верхней точке рабочей поверхности колес.компенсируется наличием | оликов меньшего диаметра упомянутых упоров. Следовательно, обеспечивается надежное перёмещение изделий.

Организация принудительного вращения изделий при их передаче иэ ручья в ручей .позволяет улучшить качество изделий за счет исключения их искривления в процессе охлаждения путем обеспечения его равномерности при упомянутой передаче. Кроме того, применение предлагаемой конструкции устройства для перемещения благодаря плавной безударной укладке труб в ручьи исключает образование вмятин на поверхиости труб при охлаждении в области высоких температур.

Формула изобретения

. УстройстйЬ для перемещения длинномерных цилиндрических изделий, содержащее валы и размещенные на них приводные опорные элементы, образуюц1ие поперечные ручьи, механизм передачи изделий из ручья в ручей, выполненный в виде стоек с закрепленными на них холостыми роли ками, отличающееся тем, что, с целью повышения надежности перемещения изделий из ручья в ручей, механизм передачи изделий снабжен бесконечными цепями, на которых укреплены стойки, при этом .оси хо« . лостых роликов каждой стойки параллельны друг другу и размещены в вepfикaльнoй i плоскости, перпендикулярной бесконечной I цепи, причем диаметр холостых роликов уменьшается по мере их удаления от цепей. 2. Устройство по п. I, отличающееся тем, что опорные элементы выполнены в виде колес, последовательно размещенных по длине каждого вала, причем колеса соседних валов установлены с частичным перекрытием.

Источники информации, 0 принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1980-01-28—Подача