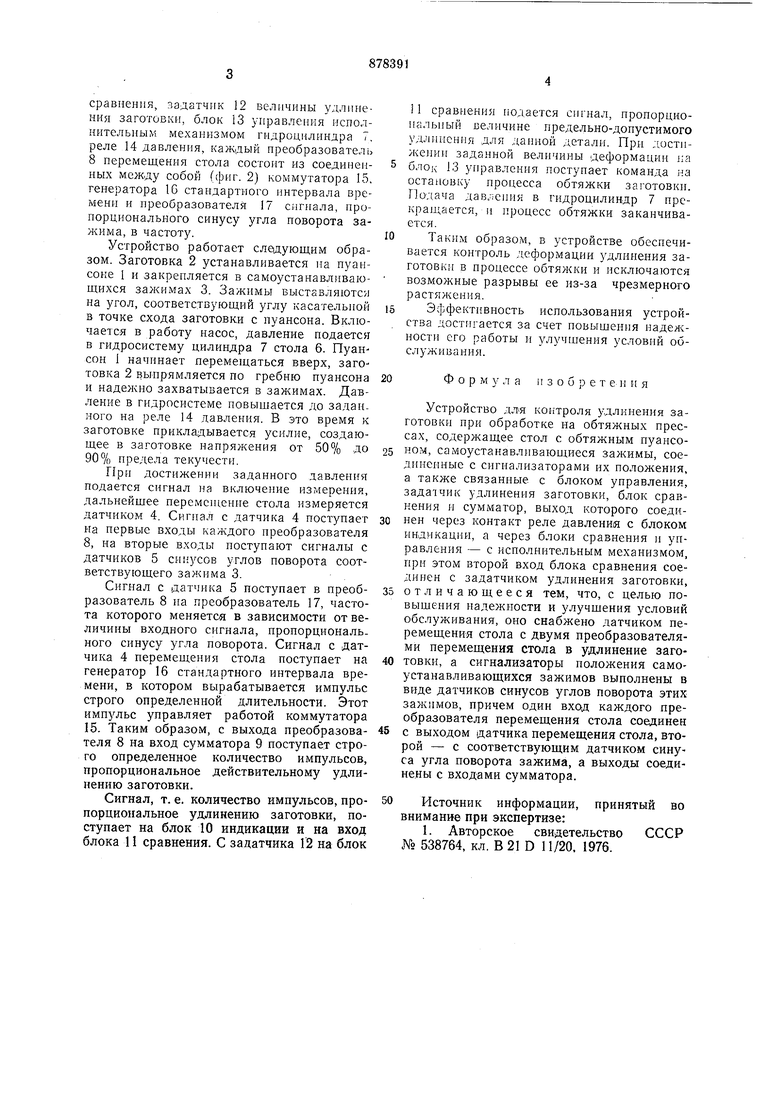

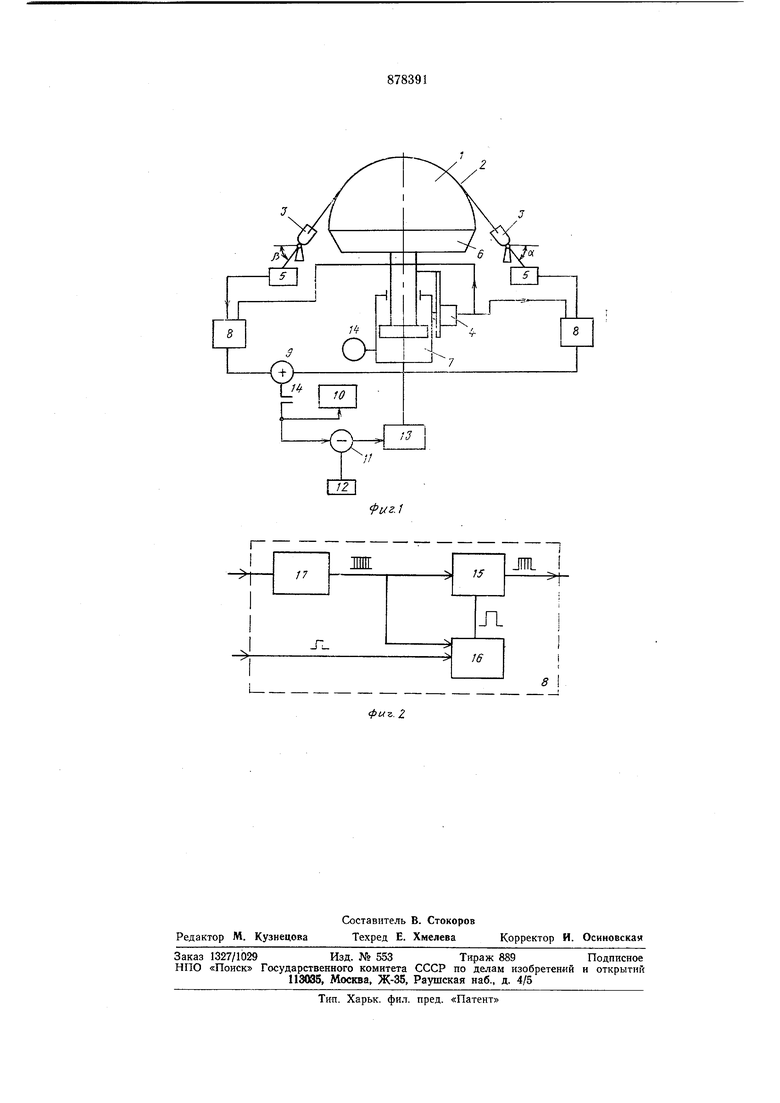

сравнения, задатчнк 12 велнчины удлинения заготовки, блок 13 управлеиия нсполнительнььм механизмом гндроцилнндра 7, реле 14 давления, каждый нреобразователь 8 перемендення стола состоит на соединенных между собой (фиг. 2) коммутатора 15, генератора 16 стандартного интервала времени и нреобразователя 17 сигнала, нронорционального синусу угла новорота зажима, в частоту.

Устройство работает сле1дующим образом. Заготовка 2 устанавливается на нуаисоне 1 и закрепляется в самоустанавливающихся зажимах 3. Зажимы выставляются на угол, соответствующий углу касательной в точке схода заготовки с пуансона. Включается в работу насос, давление нодается в гидросистему цилиндра 7 стола 6. Пуансон 1 начинает перемещаться вверх, заготовка 2 выпрямляется по гребню пуансона и надежно захватывается в зажимах. Давление в гидросистеме повышается до заданного на реле 14 давления. В это время к заготовке прикладывается усилие, создающее в заготовке напряжения от 50% до 90% предела текучести.

Прн достижении заданного давления подается сигнал на включение измерения, дальнейщее перемси1ение стола измеряется датчиком 4. Сигнал с датчика 4 поступает на первые входы каждого преобразователя 8, на вторые входы поступают сигналы с датчиков 5 синусов углов поворота соответствующего зажима 3.

Сигнал с датчика 5 поступает в преобразователь 8 на преобразователь 17, частота которого меняется в зависимости от величины входного сигнала, пропорционального синусу угла поворота. Сигнал с датчика 4 перемещения стола поступает на генератор 16 стандартного интервала времени, в котором вырабатывается импульс строго определенной длительности. Этот импульс управляет работой коммутатора 15. Таким образом, с выхода преобразователя 8 на вход сумматора 9 поступает строго определенное количество импульсов, пропорциональное действительному удлинению заготовки.

Сигнал, т. е. количество импульсов, пропорциональное удлинению заготовки, поступает на блок 10 индикации и на вход блока 11 сравнения. С задатчика 12 на блок

i1 сравнения гюдается сигнал, пропорциоцальиый величине предельно-допустимого удлинения для данной детали. Прн достижении заданной величины деформации j;a

блок 13 управления поступает команда на остановку процесса обтяжки заготовки. Подача давлеиия в гидроцилиндр 7 прекращается, и процесс обтяжки заканчивается.

Таким образом, в устройстве обеспечивается контроль деформации удлинения заготовки в процессе обтяжки и исключаются возможные разрывы ее из-за чрезмерного растяжения.

Эффективность использования устройства достигается за счет повыщения надежности его работы и улучшения условий обслуживания.

Формула и 3 о б р е т е н и я

Устройство ДЛЯ контроля удлинения заготовки при обработке на обтяжных прессах, содержащее стол с обтяжным пуансоном, самоустанавлнвающпеся зажимы, соедииеиные с сигнализаторами их положения, а также связанные с блоком управления, задатчик удлинения заготовки, блок сравнения и сумматор, выход которого соедииен через контакт реле давления с блоком индикации, а через блоки сравнения н управления - с исполнительным механизмом, при этом второй вход блока сравнения соединен с задатчиком удлинения заготовки,

отличающееся тем, что, с целью повыщения надежности и улучщения условий обслуживания, оно снабжено датчиком перемещения стола с двумя преобразователями перемещения стола в удлинение заготовки, а сигнализаторы положения самоустанавливающихся зажимов выполнены в виде датчиков синусов углов поворота этих зажимов, причем один вход каждого преобразователя перемещения стола соединен

с выходом датчика перемещения стола, второй - с соответствующим датчиком синуса угла поворота зажима, а выходы соединены с входами сумматора.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 538764, кл. В 21 D 11/20. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Растяжно - обтяжной пресс | 1989 |

|

SU1738426A1 |

| Растяжно-обтяжный пресс | 1975 |

|

SU538764A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Способ обтяжки при формообразовании деталей двойной кривизны | 1977 |

|

SU707647A1 |

| Устройство для обтяжки цилиндрических и конических деталей одинарной кривизны | 1977 |

|

SU780931A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Способ формообразования деталей двойной кривизны | 1977 |

|

SU659238A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| Устройство для согласования растяжения с формообразованием" | 1974 |

|

SU584932A1 |

| Устройство для управления процессом формообразования | 1974 |

|

SU562346A1 |

Авторы

Даты

1981-11-07—Публикация

1980-02-15—Подача