1

Изобретение относится к металлообработке, может быть использовано при наладке металлорежущих станков.

По основному авт. св. № 709255 известно устройство для контроля положения вершины резца 1. Оно содержит неподвижно закрепленную на станке оправку и поворотную линейку, установленную на оправке с возможностью свободного вращения относительно оси центров станка. Поворотная линейка снабжена дисбалансом, а на оправке установлен фиксатор, взаимодействующий с новоротной линейкой. Устройство нозволяет просто и с высокой точностью контролировать положение вершины резца.

К недостаткам известной конструкции следует отнести то, что одно и то устройство без смены поворотной линейки невозможно использовать при наладке станков с различными углами расположения резцедержателей, например с вертикальным и горизонтальным расположением резцедержателей. В то же время существует большое количество различных моделей станков, имеющих как горизонтальное и вертикальное, так и наклонное расположение резцедержателей; многорезцовые токарные полуавтоматы, токарно-гидрокопировальиые иолуавтоматы, миогошпиндельные прутковые токарные автоматы и др.

Целью изобретения является расширение эксплуатационных возможностей устройства, заключающееся в возможности использования его для контроля положения вер5 шины резца на станках с различными углами расположения резцедержателей.

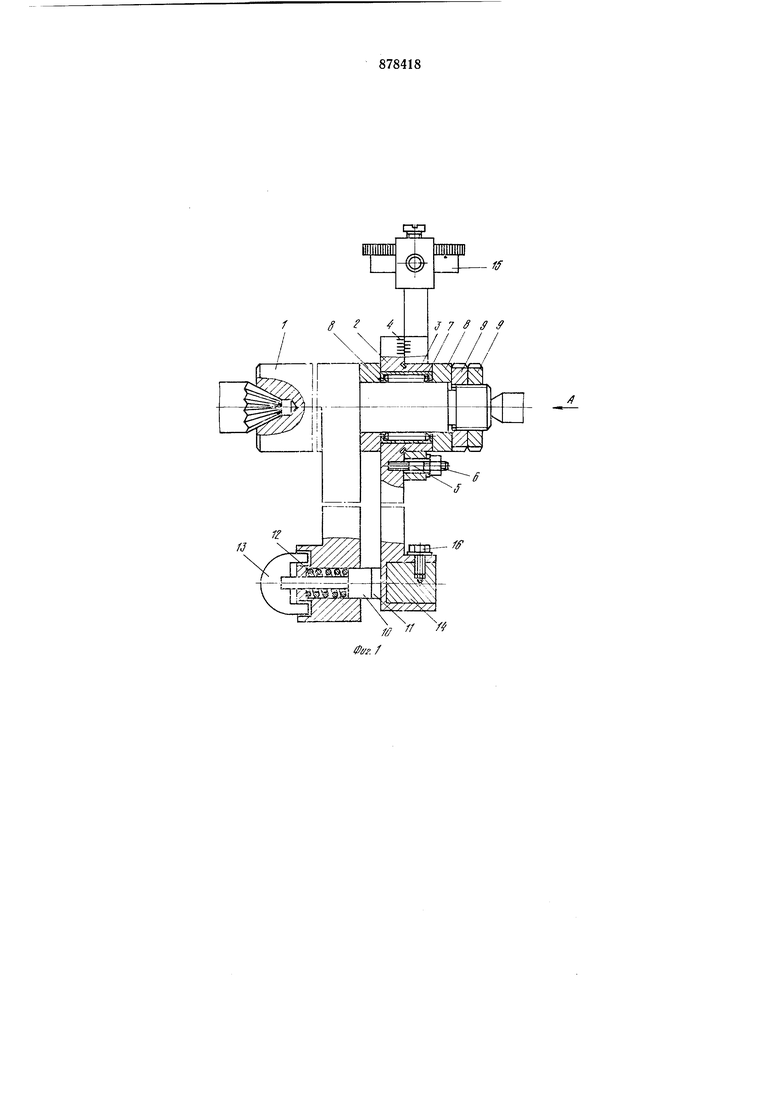

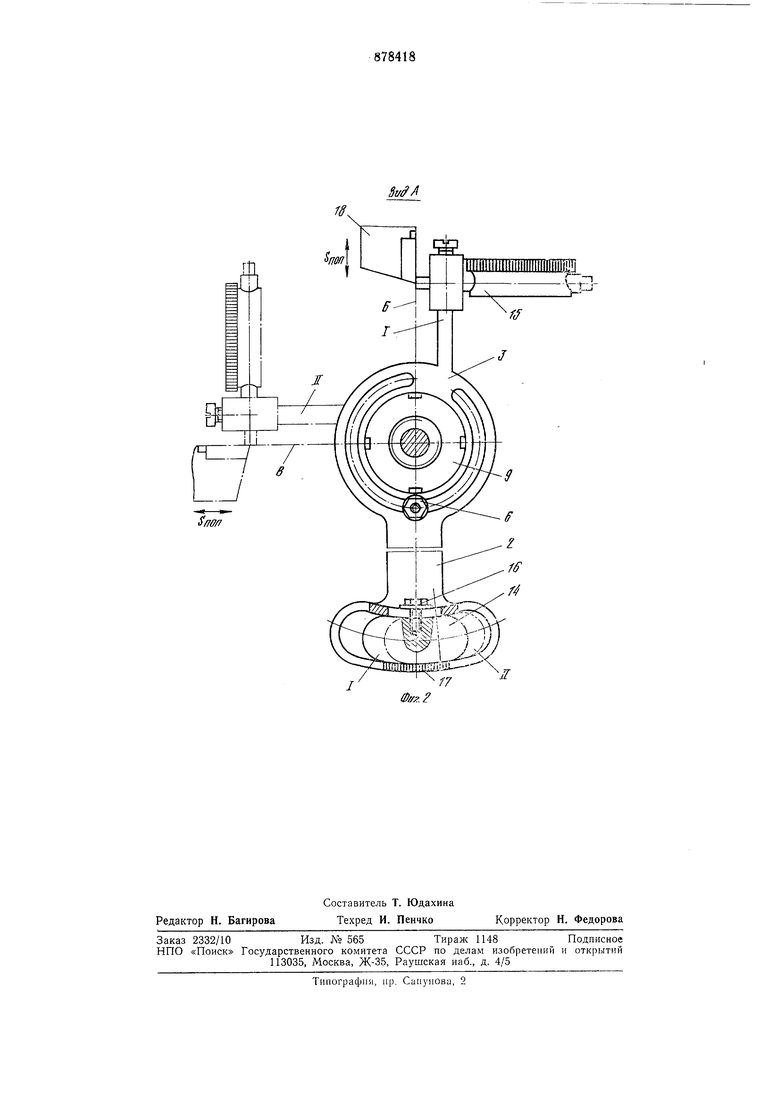

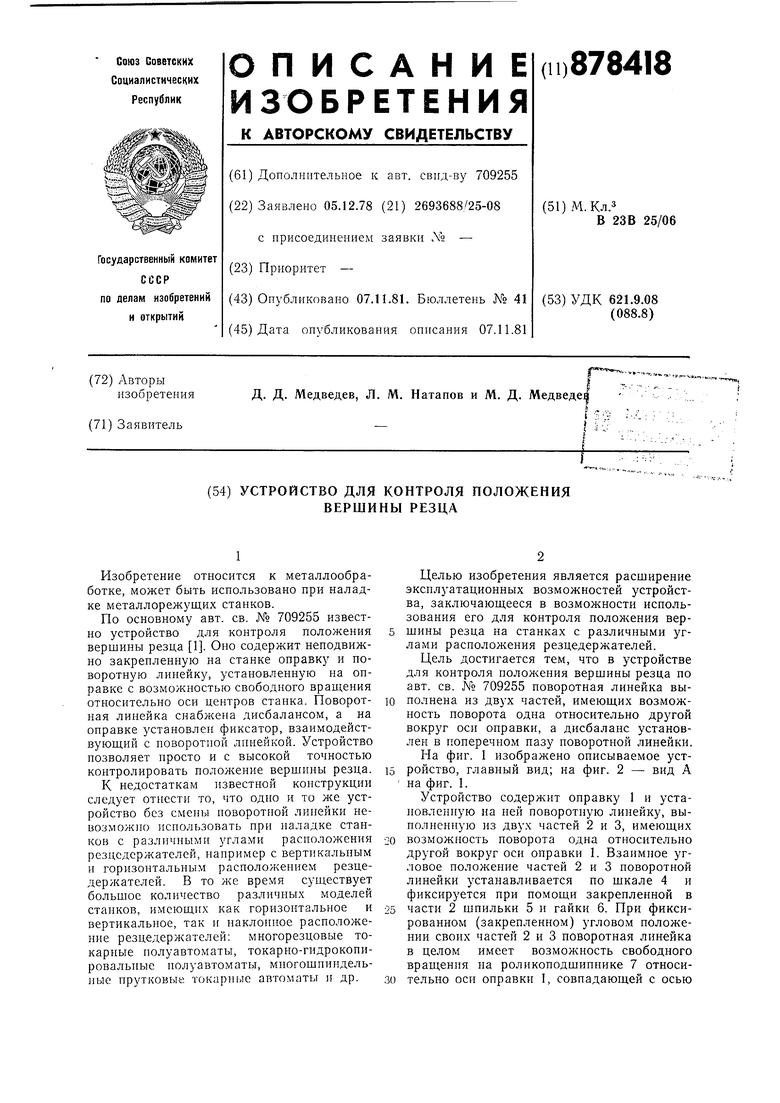

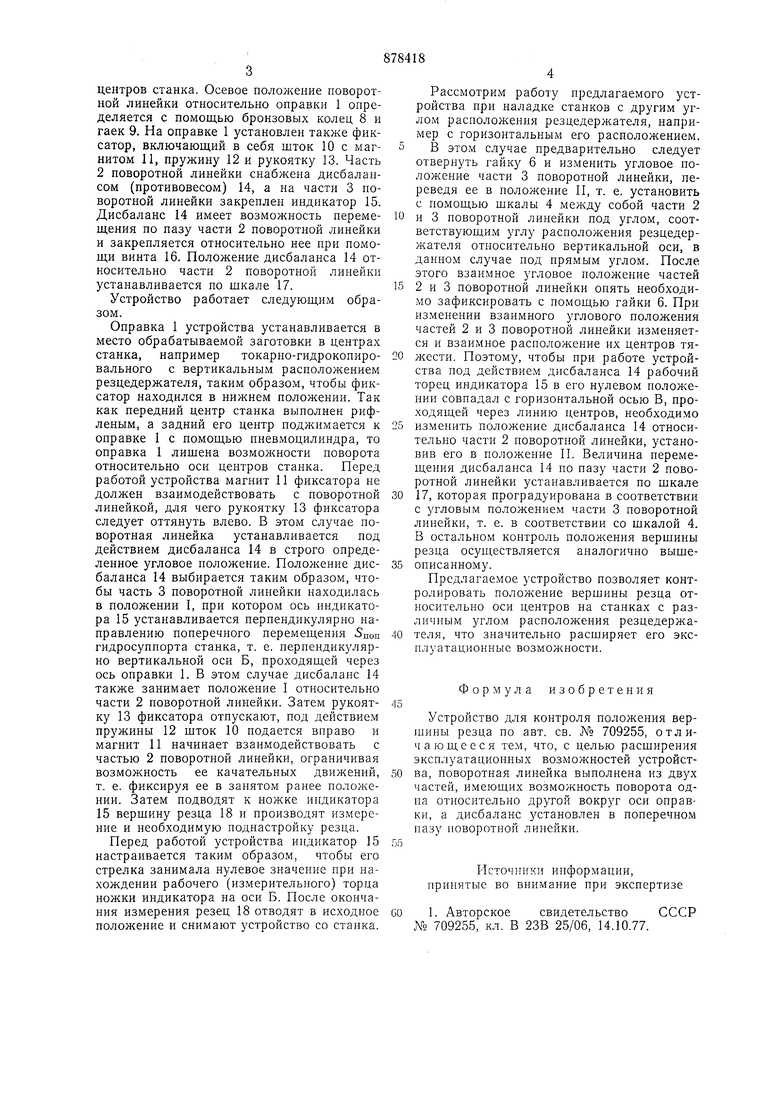

Цель достигается тем, что в устройстве для контроля положения вершины резца по авт. св. N° 709255 поворотная линейка вы10 полнена из двух частей, имеющих возможность поворота одна относительно другой вокруг оси оправки, а дисбаланс установлен в поперечном пазу поворотной линейки. На фиг. 1 изображено описываемое уст15 ройство, главный вид; на фиг. 2 - вид А на фиг. I.

Устройство содержит оправку 1 и установленную на ней поворотную линейку, выполненную из двух частей 2 и 3, имеющих

20 возможность поворота одна относительно другой вокруг оси оправки 1. Взаимное угловое положение частей 2 и 3 поворотной линейки устанавливается но щкале 4 и фиксируется при помощи закрепленной в

25 части 2 щпильки 5 и гайки 6. При фиксированном (закрепленном) угловом положении своих частей 2 и 3 поворотная линейка в целом имеет возмол ность свободного вращения на роликоподшипнике 7 относи30 тельно оси оправки 1, совпадающей с осью

центров станка. Осевое положение поворотной линейки относительно оправки 1 определяется с помощью бронзовых колец 8 и гаек 9. На оправке 1 установлен также фиксатор, включающий в себя шток 10 с магнитом 11, пружину 12 и рукоятку 13. Часть 2 поворотной линейки снабжена дисбалансом (противовесом) 14, а на части 3 поворотной линейки закреплен индикатор 15. Дисбаланс 14 имеет возможность перемещения по пазу части 2 поворотной линейки и закрепляется относительно нее при помощи винта 16. Положение дисбаланса 14 относительно части 2 поворотной линейки устанавливается по шкале 17.

Устройство работает следующим образом.

Оправка 1 устройства устанавливается в место обрабатываемой заготовки в центрах станка, например токарно-гидрокопировального с вертикальным расположением резцедержателя, таким образом, чтобы фиксатор находился в нижнем положении. Так как передний центр станка выполнен рифленым, а задний его центр поджимается к оправке 1 с помощью пневмоцилиндра, то оправка 1 лишена возможности поворота относительно оси центров станка. Перед работой устройства магнит 11 фиксатора не должен взаимодействовать с поворотной линейкой, для чего рукоятку 13 фиксатора следует оттянуть влево. В этом случае поворотная линейка устанавливается под действием дисбаланса 14 в строго определенное угловое положение. Положение дисбаланса 14 выбирается таким образом, чтобы часть 3 поворотной линейки находилась в положении I, при котором ось индикатора 15 устанавливается перпендикулярно направлению поперечного перемещения 5поп гидросуппорта станка, т. е. перпендикулярно вертикальной оси Б, проходящей через ось оправки 1. В этом случае дисбаланс 14 также занимает положение I относительно части 2 поворотной линейки. Затем рукоятку 13 фиксатора отпускают, под действием пружнны 12 шток 10 подается вправо и магнит 11 начинает взаимодействовать с частью 2 поворотной линейки, ограничивая возможность ее качательных движений, т. е. фиксируя ее в занятом ранее положении. Затем подводят к ножке индикатора 15 вершину резца 18 и производят измерение и необходимую поднастройку резца.

Перед работой устройства индикатор 15 настраивается таким образом, чтобы его стрелка занимала нулевое значение при нахождении рабочего (измерительного) торца ножки индикатора на оси Б. После окончания измерения резец 18 отводят в исходное положение и снимают устройство со станка.

Рассмотрим работу предлагаемого устройства при наладке станков с другим углом расположения резцедержателя, например с горизонтальным его расположением. В этом случае предварительно следует отвернуть гайку 6 и изменить угловое ноложение части 3 поворотной линейки, переведя ее в положение П, т. е. установить с помощью шкалы 4 между собой части 2

и 3 поворотной линейки под углом, соответствующим углу расположения резцедержателя относительно вертикальной оси, в данном случае под прямым углом. После этого взаимное угловое полол ение частей

2 и 3 поворотной линейки опять необходимо зафиксировать с помощью гайки 6. При изменении взаимного углового положения частей 2 и 3 поворотной линейки изменяется и взаимное расположение их центров тяжести. Поэтому, чтобы при работе устройства под действием дисбаланса 14 рабочий торец индикатора 15 в его нулевом положении совпадал с горизонтальной осью В, проходящей через линию центров, необходимо

изменить положение дисбаланса 14 относительно части 2 поворотной линейки, установив его в положение II. Величина перемещения дисбаланса 14 по пазу части 2 поворотной линейки устанавливается по шкале

17, которая проградуирована в соответствии с угловым положением части 3 поворотной линейки, т. е. в соответствии со шкалой 4. В остальном контроль положения вершины резца осуществляется аналогично вышеописанному.

Предлагаемое устройство позволяет контролировать положение вершины резца относительно оси центров на станках с различным углом расположения резцедержателя, что значительно расширяет его эксплуатационные возможности.

Формула изобретения

Устройство для контроля положения вершины резца но авт. св. № 709255, отличающееся тем, что, с целью расширения эксплуатационных возможностей устройства, поворотная линейка выполнена нз двух частей, имеющих возможность поворота одна относительно другой вокруг оси онравки, а дисбаланс установлен в поперечном пазу поворотной линейки.

Источники информации, принятые во внимание при экспертизе

60 1. Авторское свидетельство СССР № 709255, кл. В 23В 25/06, 14.10.77.

//

.7 ////

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля положения вершины резца | 1977 |

|

SU709255A1 |

| Устройство для контроля положения вершины резца | 1978 |

|

SU891228A2 |

| Способ измерения расстояния от вершины резца до оси центров станка | 1972 |

|

SU440215A1 |

| Способ многопроходного нарезания резьбы | 1982 |

|

SU1036481A1 |

| Устройство для контроля положения вершины резца | 1976 |

|

SU580061A1 |

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Устройство для обработки деталей имеющих сферические поверхности | 1983 |

|

SU1175609A1 |

| Приспособление к токарным станкам для автоматической обточки ступенчатых и т.п. поверхностей | 1958 |

|

SU116745A1 |

| Способ токарной обработки кольцеобразных торцовых поверхностей | 1987 |

|

SU1454575A1 |

Авторы

Даты

1981-11-07—Публикация

1978-12-05—Подача