1

Изобретение относится к автоматике и вычислительной технике и предназначено для использования в металпорежущкх станках при доводочных операциях.

Известны устройства управления пр водсм разжима притира для доводочных операций ij.

Наиболее близким техническим решением к изобретению является устройство, содержащее датчик момента сил резания с пороговым ..элементом минимального момента, подключенным к блоку переклк чения скорости разжима притира. Пороговый элемент минимального момента также подключен к управляющему входу генератора импульсов, выход которого через элементы И, делитель частоты следования импульсов и ячейку ИЛИ соединен с счетчиком, задающим длительность обработки детали 2.

Однако известные устройства имеют недостаточную точность управления, тал: как скорость разжима притира постоянна в течении процесса доводки и устанавли-

вается экспериментальным путем для ков- кретных условий обработки (материал притира и детали, состав пасты, cocrosb- ние доводимой поверхности после предыдущей операции и др.). Она должна сооч ветствовать сумме скоростей взноса притира и съема металла со стеНок доводимого отверстия. Но поскольку в процессе доводки из-за постепенного затупления режущих граней абразивных зерен гшсты

10 и других факторов скорости съема и износа уменьшаются, то скорость разжима устанавливают соответствующей концу цикла обработки детали с максимально возможными припусками. В противном

15 случае, с болыией скоростью разжима, процесс доводки прекращается из-за чаотых остановок двигателя при перегрузке и локального приваривания продуктов съема к стенкам детали или притира, т.е.

20 брака.

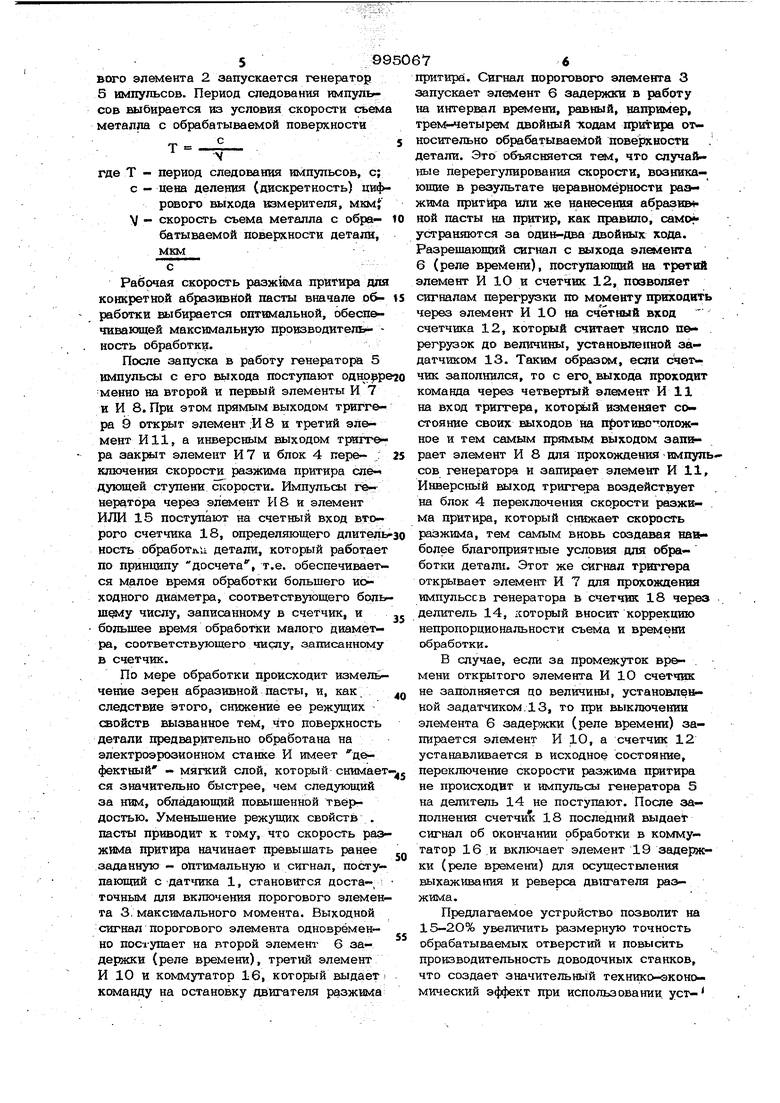

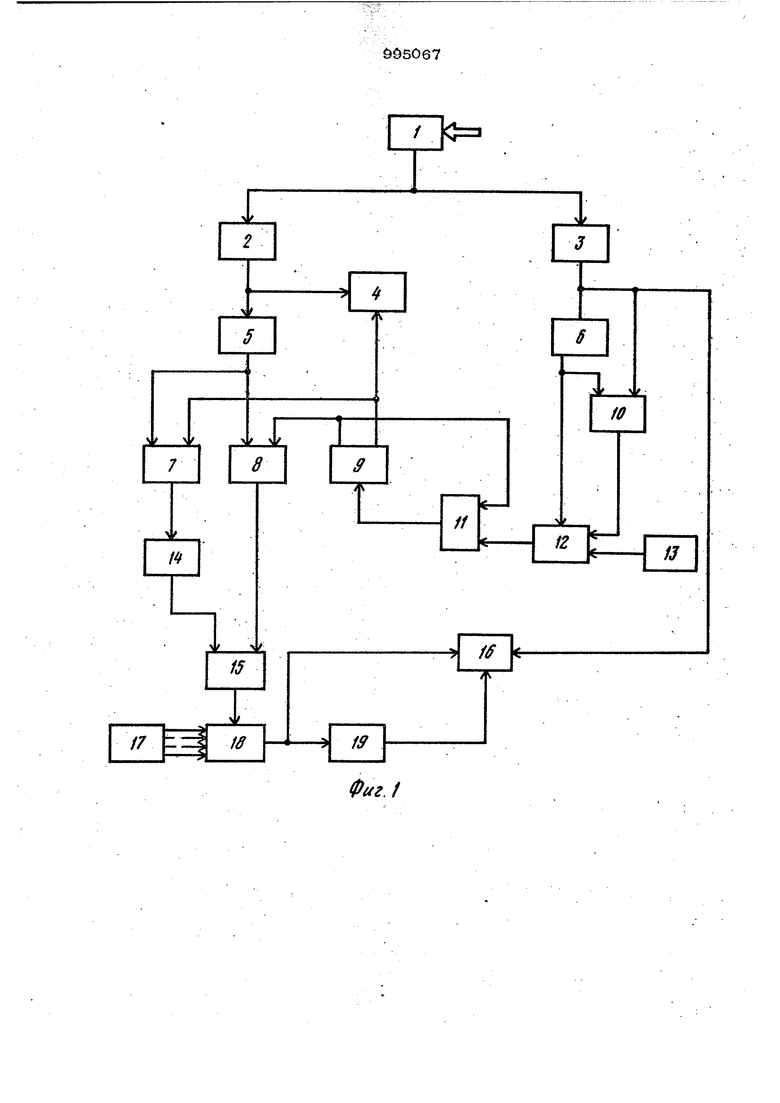

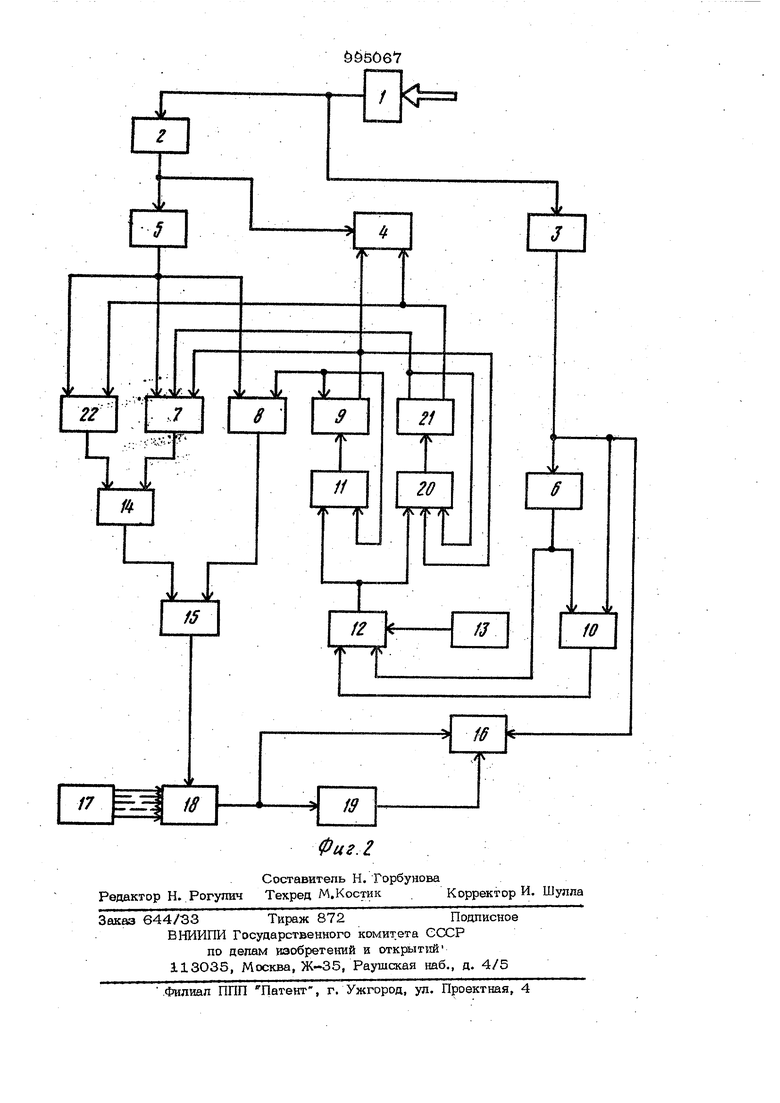

Следовательно, уменьшение скорости разжима притира является при известном/ устройстве необходимым условием, что Приводит к снижению проваводитепьносги обработки ш . Кроме того, на разброс диаметров доводимых отверстий оказывает влияние нестабильностей, например, глубина залегания дефектного слоя после электроэрозионной обработки от детали к детали неравномерность нанесения абразивной пасты на притир от цикла к пиклу и другие, а следовательно и появледае дополнительной погрешности обработки, которую не учитывает взвеетНое устройство так как нелинейный характер величины съема от времени кор ректируется жесткой программой, заложенной на основании усредненных эксперкментальных данных. Целые . изобретения является повыше- , ние точности устройства за счет автоматического изменения скорости разжима на рабочей подаче и длительност обработки с учетом нелинейной зависимости съема металла. Поставленная цель достигается тем, что в устройство управления приводом разжима притира, содержащее первый счетчик импульсов, первый пороговый Эле мент, подключенный входом к выходу датчжа момента сил резания, а выходом к первому входу блока переключения скорости разжима притира и к входу генератора импульсов, соединенного выходом с первыми входами первого и второго элементов И, выходы которых подключены соответственно к первому входу и через делитель частоты к второму входу эле мента ИЛИ, связанного выходом со счетным входом второго счетчика импульсов, подключенного установочными входами к выходу измерителя начального диаметра, а выходом - к первому входу коммутатора и через первый элемент задержки к Второму входу коммутатора, введены .триггер, два элемента И, второй элемент задержки, задатчик перегрузок и второй пороговый элемент, подключенный входсм к выходу датчика момента сил резания, а выходом - к третьему входу коммутатора, к первому входу третьего элемента И и через второй элемент задержки - к второму входу третьего элемента И и к установочному входу первого счетчика импульсов, связанного счетным входом с выходом третьего элемента И, установочным входом - с выходом задатчика перегрузок, а выходом - с первым входом четвертого элемента И, подключенного выходом к входу триггера, соедине№ного прямым выходом с вторыми входами блока переключения скорости разжима ; притира и второго элемента И. На фиг. 1 дана функциональная схема устройства; на фиг. 2 - его структурная схема имеющая три ступени рабочих скоростей. Устройство содержит датчик 1 момента сип резанья, первый и второй пороговые элементы 2 и 3, блок 4 переключения скорости разжима притира, генератор 5 импульсов, второй элемент 6 задержки, второй элемент И 7, первый элемент И8, триггер 9, третий и четвертый элементы И 1О и 11, первый счетчик 12 , задатчик 13 перегрузок, делитель 14 частоты, элемент ИЛИ 15, коммутатор 16, измеритель 17 начального диаметра, второй счетчик 18 импульсов, первый элемент 19 задержки. Цпя реализации третьей ступени устанавливаются пятый ёпемент И 20, второй триггер 21 и шеотой элемент И 22. Для получения И рабочих скоростей потребуется (и -1) триг геров и эпементов И, управляющих каналами прохождения рабочих импульсов, и (и-1) элементов И, устанавл таемых для управления триггерами. Диапазон измерения измерителя 17 равен сумме диапазона рассеивания разме ров деталей, поступающих на доводку и минимального припуска, который необходимо сдать для получения требуемой чистоты поверхности .и точности геометрической формы. Это гарантирует необходимую величину съема при доводке отверотий, имеюишх максимальный размер. Устройство работает следующим о&разом. После установки детали (с предвар№телыш измеренным и занесенным во второй счетчик 18 импульсов размером) в приспособление станка и вгслючения осуществляется ускоренный разжим притира, В момент касания притиром поверхности доводимого отверстия с выхода датчика 1 на входы первого порогового элемента 2 (минимального момента) и второго порогового элемента 3 (максимального предельного момента) начинает поступать сигнал, пропорциональный величине момента сил резания. При заданной величине i момента, на которую настроен пороговый элемент 2, последний срабатывает и с его выхода поступает сигнал в блок 4 переключения скорости разжима притира, при этом происходит переключение скорости разжима притира с ускоренной на рабочую. Одновременно сигналом с порогового элемента 2 запускается генератор 5 mv«iynbcoB. Период следования импульсов выбирается из условия скорости съема металла с обрабатываемой поверхности Т -S- где Т - период следования импульсов, с; с - цена деления (дискретность) цис} рового выхода измерителя, MKMJ V скорость съема металла с обрабатываемой поверхности детали, Рабочая скорость разжима притира для конкретной абразивной пасты вначале обработки выбирается оптимальной, обеспечивающей максимальную производитель ность обработки. После запуска в работу генератора 5 импульсы с его выхода поступают однрэр менно на второй и первый элементы И 7 и И 8. При этом прямым выходом тригг&ра 9 открыт элемент ,И 8 и третий элемент И11, а инверсным выходом тригге ра зак1йлт элемент И7 и блок 4 пере- ; ключения скорости разжима притира следующей ступени скорости. Импульсы ге-нератора через элемент И8 и элемент ИЛИ 15 поступают на счетный вход второго счетчика 18, определяющего длитель ность обработки детали, который работает по принципу досчета, т.е. обеспечивается малое время обработки большего исходного диаметра, соответствующего боль числу, записанному в счеТчик, и большее время обработки малого диаметра, соответствующего числу, зазтасанному в счетчик. По мере обработки происходит измельчение зерен абразивной пасты, и, как следствие этого, снижение ее режущих свойств вызванное тем, что поверхность детали предварительно обработана на электроэрозионном станке И имеет дефектный - мягкий слой, который снимает ся значительно быстрее, чем следующий за ним, обладающий повышенной твердостью. Уменьшение режущих свойств . пасты приводит к тому, что скорость разжима притира начинает превышать ранее заданную- оДтимальную и сигнал, поступающий с датчика 1, становится доста-, точным для включения порогового элемента 3. максимального момента. Выходной сигнал порогового элемента одновременно поступает на второй элемент 6 задержки (реле времени), третий элемент И 10 и коммутатор 16, который выдает г команду на остановку двигателя разжшла притира. Сигнал порогового элемента 3 запускает элемент 6 задержки в работу на интервал времени, равный, например, трем-четырем двойный одам npirt-tipa относительно обрабатываемой поверхности детали. Это объясняется тем, что случай№ie перерегулирования скорости, возникающие в результате неравномерности разжима притира или же нанесения абразива вой пасты на притир, как правило, само устраняются за один-два двойных хода. Разрешающий сигнал с выхода элемента 6 (реле времени), поступающий на третий элемент И 10 и счетчик 12, позволяет сигналам перегрузки по моменту приходить через элемент И 1О на счетный вход счетчика 12, который считает число перегрузок до величины, установленной за- датчиком 13. Таким образил, если счет чик заполнился, то с его выхода проходит команда через четвертый элемент И 11 на вход триггера, который изменяет состояние своих выходов на п отиво толожное и тем самым прямым выходом зап рает элемент И 8 для прохождения имцуш сов генератора и запирает элемент И 11, Инверсный выход триггера воздействует на блок 4 переключения скорости разжима притира, который снижает скорость разжима, тем самым вновь создавая наиболее благоприятные условия для обработки детали. Этот же сигнал триггера открывает элемент И 7 для прохождения импульсев генератора в счетчик 18 через делитель 14, который вносит коррекцию непропорциональности съема и времени обработки. В случае, если за промежуток времени открытого элемента И 10 счетчик не заполняется цо величины, установленной задатчиком-13, то при въшлючении элемента 6 задержки (реле времени) запирается элемент И 10, а счетчик 12 устанавливается в исходное состояние, переключение скорости разжима притира не происходит и импульсы генератора 5 на делитель 14 не поступают. После заполнения счетчик 18 последний въщает сигнал об окончании обработки в коммутатор 16 .и включает элемент 19 задержки (реле времени) для осуществления выхаживания и реверса двигателя разжима. Предлагаемое устройство позволит на 15-2О% увеличить размерную точность обрабатываемых отверстий и повъ1сить производительность доводочных станков, что создает значительнъШ технупсо-экономический эффект при использовании, устройства для размерной доводки деталей массового производства, например деталей дшепьяой топливной аппаратуры. Формула изобретения Устройство управления приводом раз жима притира, содержащее первый счетчик импульсов, первый пороговый эл&мент, подключенный входом к выходу датчика момента сил резанья; а выходом к первому входу блока переключения скорости разжима притира и к входу генератора импульсов, соединенного выходом с первыми входами первого и второго элалентов И, выходы которых подключевсь соответственно к первому входу и через делитель частоты к второму вхо ду элемента ИЛИ, связанного выходом со счетным входом второго счетчика импульсов, под1 люченного установочными входами к выходу измерителя начального диаметра, а выходом - к первому вхЬду коммутатора и через первый элемент задержки - к второму входу коммутатора, отличающееся т&л, что, с целью гговышения точности устройства, 6V8 в него введены трщтер, два элемента И, второй элемент задержки, задатчик перегрузок и второй пороговый элемент, подключенный входом к датчика момента сил резания, а выходом - к третьему входу коммутатора, к первому входу третьезго элемента И и через второй элемента задержки - к второму входу третьего элемента И и к установочному входу второго счетчика импульсов, связанного счетным входом с выходом третьего элемента И, установочным входсы - с выходом задатчика перегрузок, а выходом с первым входом четвертого элемента И, подключенного выходом к входу триггера, соединенного прямым выходом с вторыми входами блока переключения скорости разжима притира и второго элемента И. Источники информации, принятые во внимание при экспертизе 1.Мельник В, П. Доводка направляющего отверстия в корпусе распылителя на станках ЦНИТА. Труды ЦНИТА, Л., 1974, вып. 2, с. 39, фиг. 2. 2.Авторское свидетельство по заявке № 270188О/25-24, кл. G 05 В 19/26, 1978 (прототип).

0uz.f

k3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления приводом разжима притира станка для доводки отверстий | 1978 |

|

SU921811A1 |

| Устройство управления приводом разжима притира | 1980 |

|

SU894680A1 |

| Устройство для управления приводом разжыма притира | 1976 |

|

SU591826A1 |

| Устройство для разжима притира | 1982 |

|

SU1052373A1 |

| Система управления станков дляАбРАзиВНОй ОбРАбОТКи | 1979 |

|

SU831589A1 |

| Устройство для разжима притира | 1981 |

|

SU973322A1 |

| Притир для доводки отверстий | 1976 |

|

SU656818A1 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Станок для доводки поверхностей вращения | 1982 |

|

SU1039700A1 |

L

jn

.

J

22

-3

//

/4

ж 7K

Xf

«T /1

L

//

ff

/Ф.

/c7

//7

Авторы

Даты

1983-02-07—Публикация

1981-09-29—Подача