I

Изобретение относится к абразивной обработке и может быть использовано для шлифования и полирования плоских поверхностей деталей из материалов с неравномерной твердостью, например из горных пород, а также плоскостей высокой точности в производстве полупроводников и лазерных устройств.

Известен станок для обработки плоских поверхностей деталей, содержащий станину с установленными на ней приводами вращения притира и детали и приводом вертикального перемещения шпинделя детали 1.

Однако известное устройство не обеспечивает последовательное уменьшение удельных давлений в соответствии с размерами абразивных зерен, что сказывается на чистоте и точности обработки.

Цель изобретения --повышение качества обработки.

Эта цель достигается тем, что станок снабжен траверсой, установленной на станине с возможностью поворота и несущей привод вертикального перемещения шпинделя детали, выполненный в виде жестко закрепленной на траверсе мембраны, установленной коаксиально шпинделю, один конец которого выполнен в виде сопла, образуя с притиром систему «сопло-заслонка.

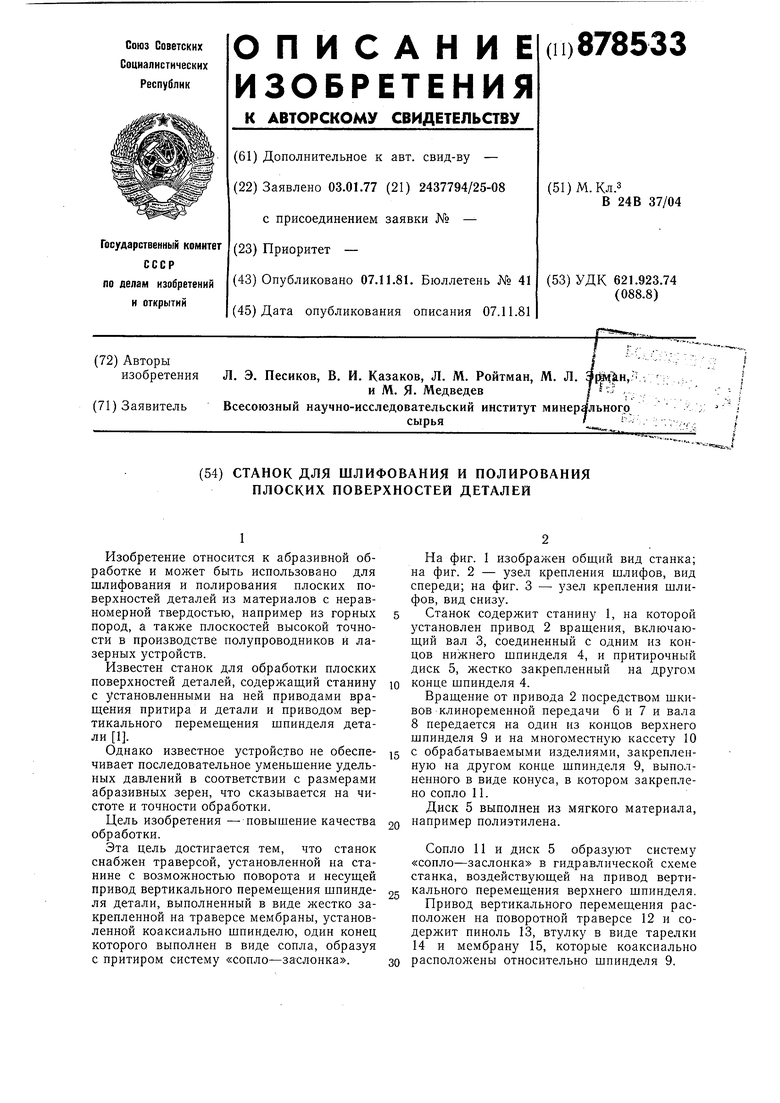

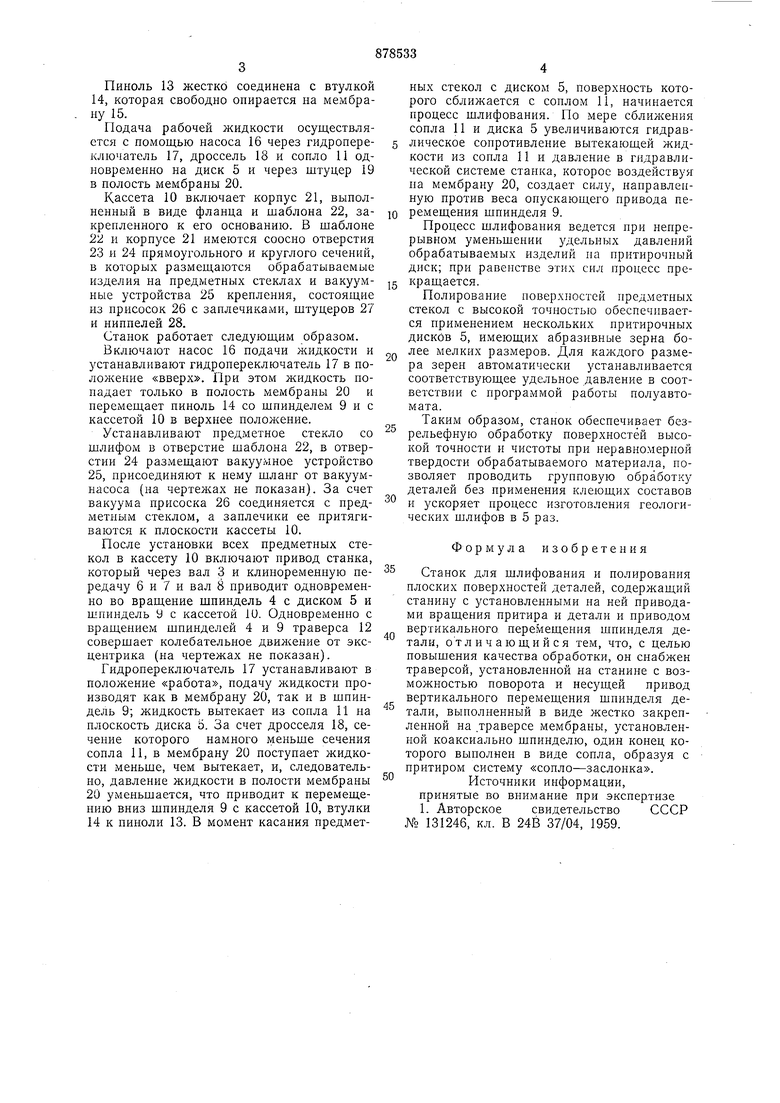

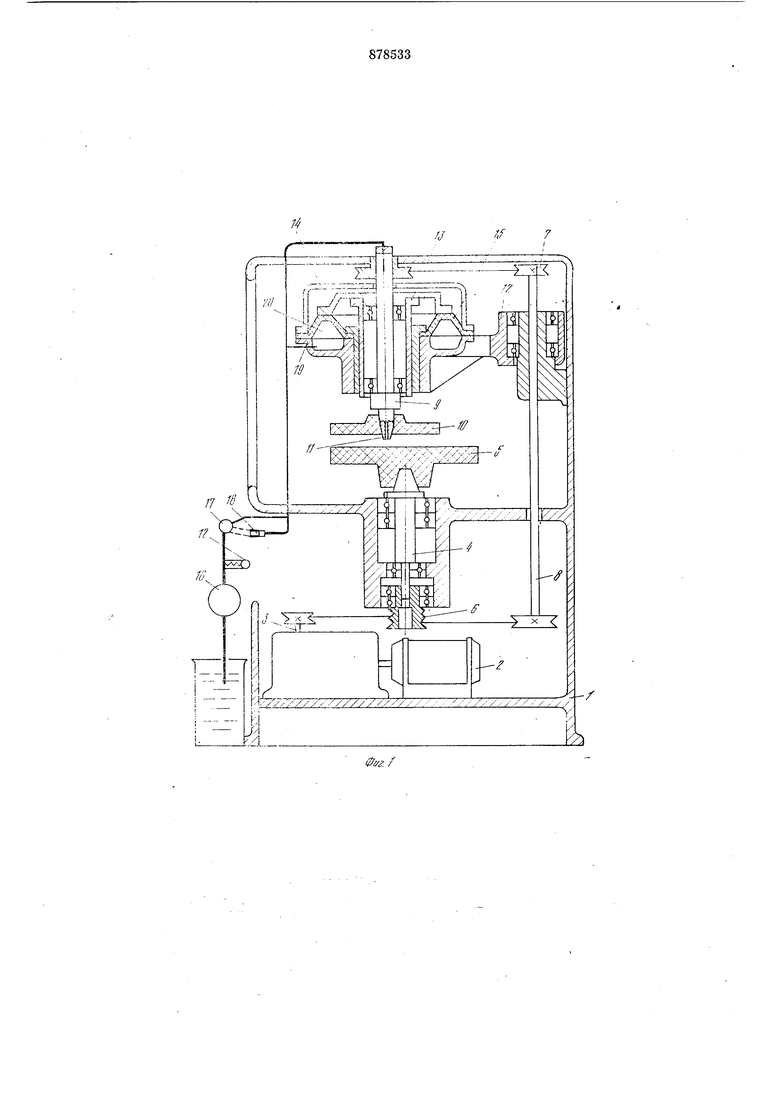

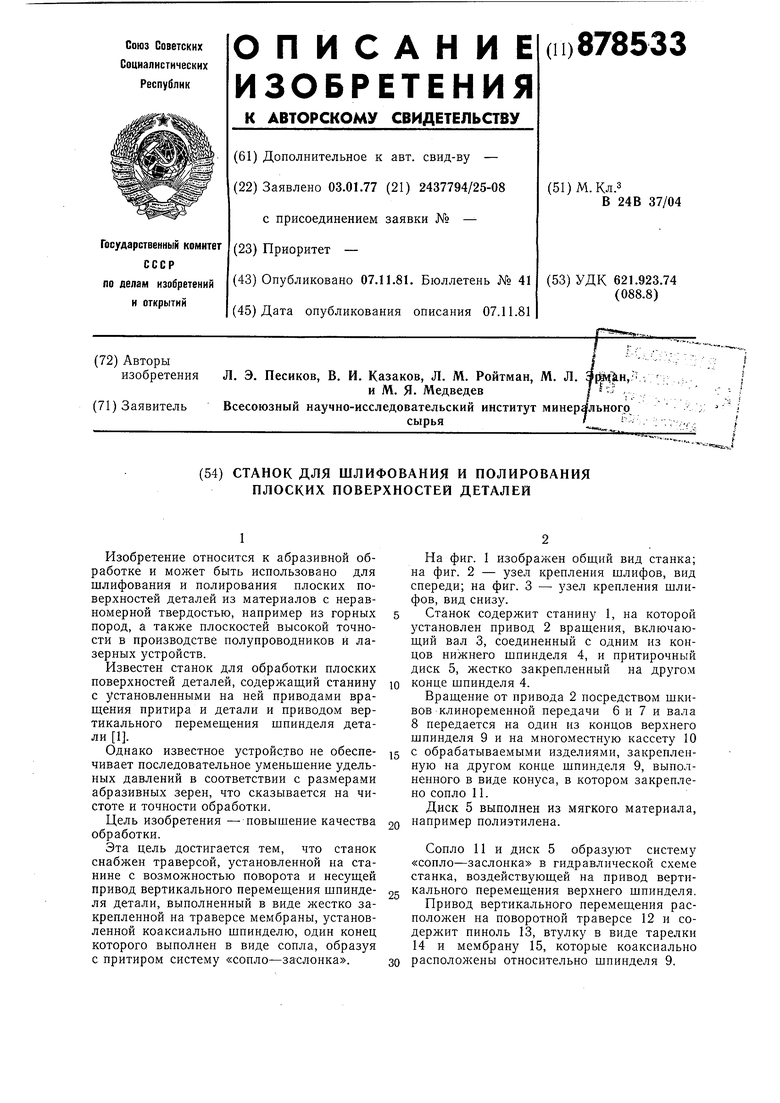

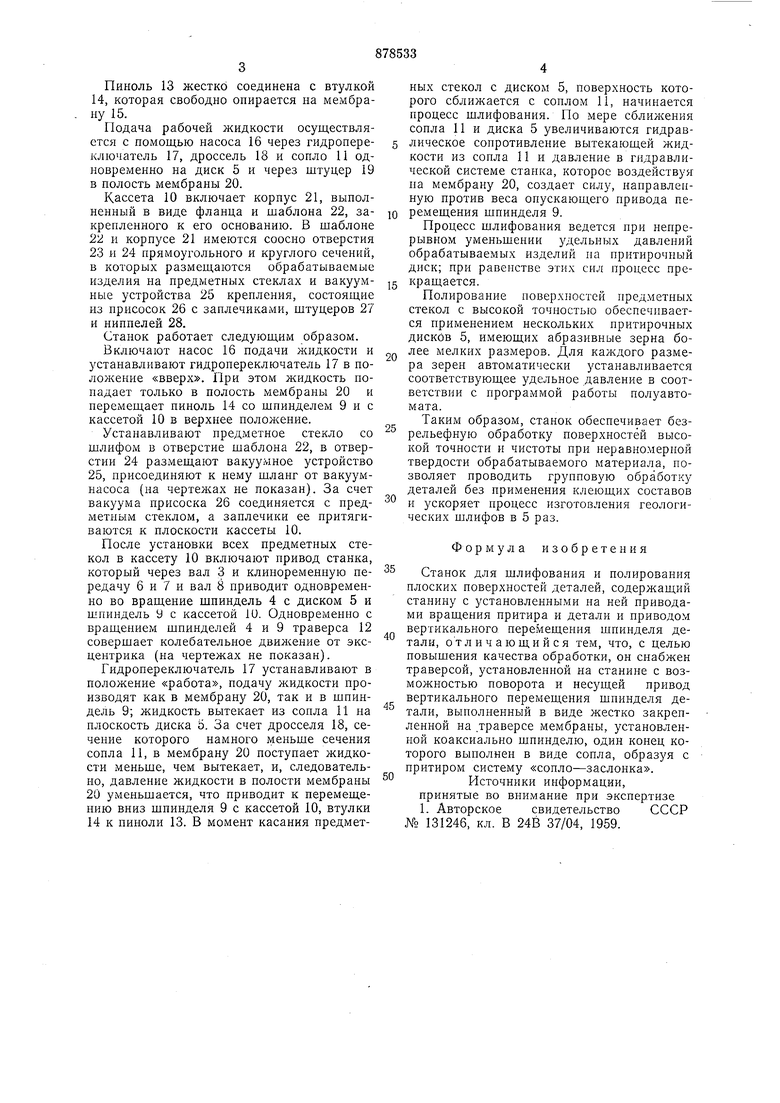

На фиг. 1 изображен обший вид станка; на фиг. 2 - узел крепления шлифов, вид спереди; на фиг. 3 - узел крепления шлифов, вид снизу.

5 Станок содержит станину 1, на которой установлен привод 2 вращения, включающий вал 3, соединенный с одним из концов нижнего шпинделя 4, и притирочный диск 5, жестко закрепленный на другом 10 конце шпинделя 4.

Вращение от привода 2 посредством шкивов клиноременной передачи 6 и 7 и вала 8 передается на один из концов верхнего шпинделя 9 и на многоместную кассету 10 J5 с обрабатываемыми изделиями, закрепленную на другом конце шпинделя 9, выполненного в виде конуса, в котором закреплено сопло 11.

Диск 5 выполнен из мягкого материала, например полиэтилена.

Сопло 11 и диск 5 образуют систему «сопло-заслонка в гидравлической схеме станка, воздействующей на привод вертикального перемещения верхнего щпинделя.

Привод вертикального перемещения расположен на поворотной траверсе 12 и содерл{ит пиноль 13, втулку в виде тарелки 14 и мембрану 15, которые коаксиально располол ены относительно шпинделя 9,

Пиноль 13 жестко соединена с втулкой 14, которая свободно опирается на мембрану 15.

Подача рабочей жидкости осуществляется с помощью насоса 16 через гидропереключатель 17, дроссель 18 и сопло 11 одновременно на диск 5 и через штуцер 19 в полость мембраны 20.

Кассета 10 включает корпус 21, выполненный в виде фланца и шаблона 22, закрепленного к его основанию. В шаблоне

22н корпусе 21 имеются соосно отверстия

23и 24 прямоугольного и круглого сечений, в которых размещаются обрабатываемые изделия на предметных стеклах и вакуумные устройства 25 крепления, состоящие из присосок 26 с заплечиками, штуцеров 27 и ниппелей 28.

Станок работает следующим образом.

Включают насос 16 подачи жидкости и устанавливают гидропереключатель 17 в положение «вверх. При этом жидкость попадает только в полость мембраны 20 и перемещает пиноль 14 со шпинделем 9 и с кассетой 10 в верхнее положение.

Устанавливают предметное стекло со шлифом в отверстие шаблона 22, в отверстии 24 размещают вакуумное устройство 25, присоединяют к нему шланг от вакуумнасоса (на чертел ах пе показан). За счет вакуума присоска 26 соединяется с предметным стеклом, а заплечики ее притягиваются к плоскости кассеты 10.

После установки всех предметных стекол в кассету 10 включают привод станка, который через вал 3 и клиноременную передачу 6 и 7 и вал 8 приводит одновременно во вращение шпиндель 4 с диском 5 и шпиндель 9 с кассетой Ш. Одновременно с вращением шпинделей 4 п 9 траверса 12 совершает колебательное движение от эксцентрика (на чертежах не показан).

Гидропереключатель 17 устанавливают в положение «работа, подачу жидкости производят как в мембрану 20, так и в шпиндель 9; жидкость вытекает из сопла И на плоскость диска 5. За счет дросселя 18, сечение которого намного меньше сечения сопла И, в мембрану 20 поступает жидкости меньше, чем вытекает, и, следовательно, давление жидкости в полости мембраны 20 уменьшается, что приводит к перемещению вниз шпинделя 9 с кассетой 10, втулки 14 к пиноли 13. В момент касания предметных стекол с диском 5, поверхность которого сближается с соплом И, начинается процесс шлифования. По мере сближения сопла 11 и диска 5 увеличиваются гидравлическое сопротивление вытекающей жидкости из сопла 11 и давление в гидравлической системе стайка, которое воздействуя па мембрану 20, создает силу, наиравленную против веса опускающего привода перемещения шпинделя 9.

Процесс шлифования ведется при непрерывном уменьшении удельных давлений обрабатываемых изделий па притирочный диск; при равенстве этих сил процесс прекрашается.

Полирование поверхностей предметных стекол с высокой точностью обеспечивается применением нескольких притирочных дисков 5, имеющих абразивные зерна более мелких размеров. Для каждого размера зерен автоматически устанавливается соответствующее удельное давление в соответствии с программой работы ползавтомата.

Таким образом, станок обеспечивает безрельефную обработку поверхностей высокой точности и чистоты при неравномерной твердости обрабатываемого материала, позволяет проводить групповую обработку деталей без применения клеющих составов и ускоряет процесс изготовления геологических шлифов в 5 раз.

Формула изобретения

Станок для шлифования и полирования плоских поверхностей деталей, содержащий станину с установленными на ней приводами вращения притира и детали и приводом вертикального перемещения шпинделя детали, отличающийся тем, что, с целью повышения качества обработки, он снабжен траверсой, установленной на станине с возможностью поворота и несущей привод вертикального перемещения шпинделя детали, выполненный в виде жестко закрепленной на .траверсе мембраны, установленной коаксиальио шпинделю, один конец которого выполнен в виде сопла, образуя с притиром систему «сопло-заслонка.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № I3I246, кл. В 24В 37/04, 1959.

84

ffe.J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

| Станок для притирки плоских поверхностей деталей | 1987 |

|

SU1530420A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Станок для ленточного шлифования | 1991 |

|

SU1821336A1 |

| СПОСОБ ОБРАБОТКИ ШЛИФОВАНИЕМ КОНСТРУКТИВНОГО ЭЛЕМЕНТА МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2446037C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2015 |

|

RU2615100C1 |

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА И КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИСХОДНЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИНСТРУМЕНТОВ ИЗ ТВЕРДОГО СПЛАВА | 2004 |

|

RU2312002C2 |

Авторы

Даты

1981-11-07—Публикация

1977-01-03—Подача