Изобретение относится к холодной обработке металлов давлением и предназначено для использования в машиностроительной промышленности при изготовлении деталей, применяемых, в частности, для крепления железнодорожных шпал.

Известны конструкции комбинированных гибочных штампов и способы для изготовления деталей 1, 2], по которым выполняются операции пробивки, отрезки и гибки.

Известен штамп [3], содержащий на верхней плите отрезной и пробивной пуансоны, смонтированные на нижней плите пробивную и отрезную матрицы и подпружиненный выталкиватель, размещенный в полости отрезной матрицы, а также гибочный пуансон и гибочную матрицу, в полости которой установлен выталкиватель готовой детали.

Способ, реализованный в известном штампе, содержит следующую последовательность операций: при использовании шаговой подачи осуществляется пробивка и отрезка заготовки, затем гибка и удаление готовой детали.

Сущность предлагаемой разработки в области способа заключается в том, что подачу заготовки осуществляют с использованием упоров: разового, предварительного, окончательного и совмещении следующих операций: отрезки первой заготовки и пробивки очередного паза в полосе и одновременной гибки первой заготовки, отрезки второй и пробивки очередного паза в полосе.

Отличие заявленного штампа от известного состоит в выполнении предварительного упора на гибочной матрице, закрепленной на нижней плите и выполнения скоса на верхней рабочей поверхности, подпружиненной опоры определенной величины, а также в том, что гибочный пуансон закреплен на верхней плите, а выталкиватель готовой детали связан тягами с верхней плитой с возможность вертикального перемещения.

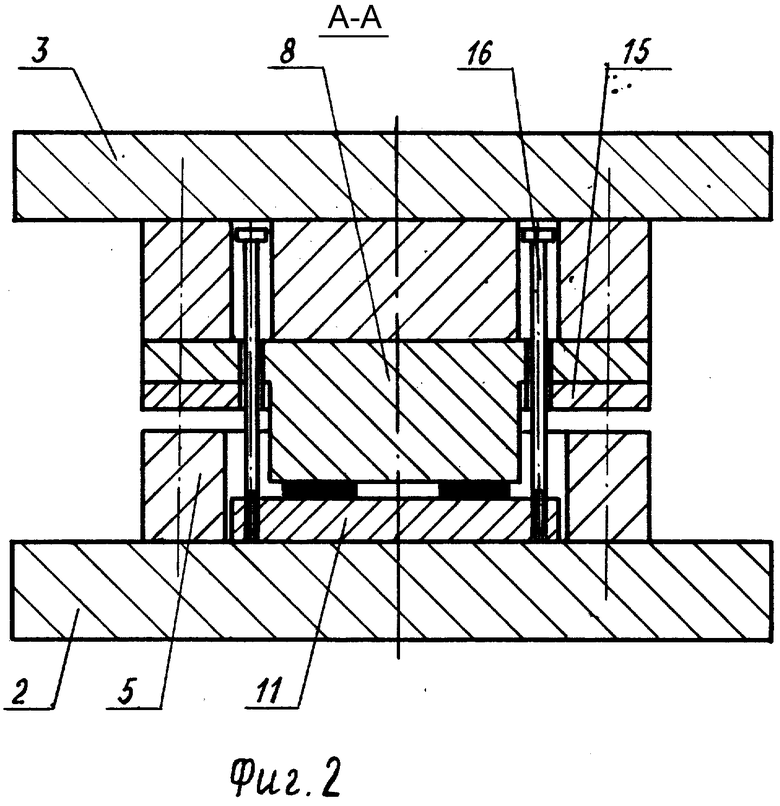

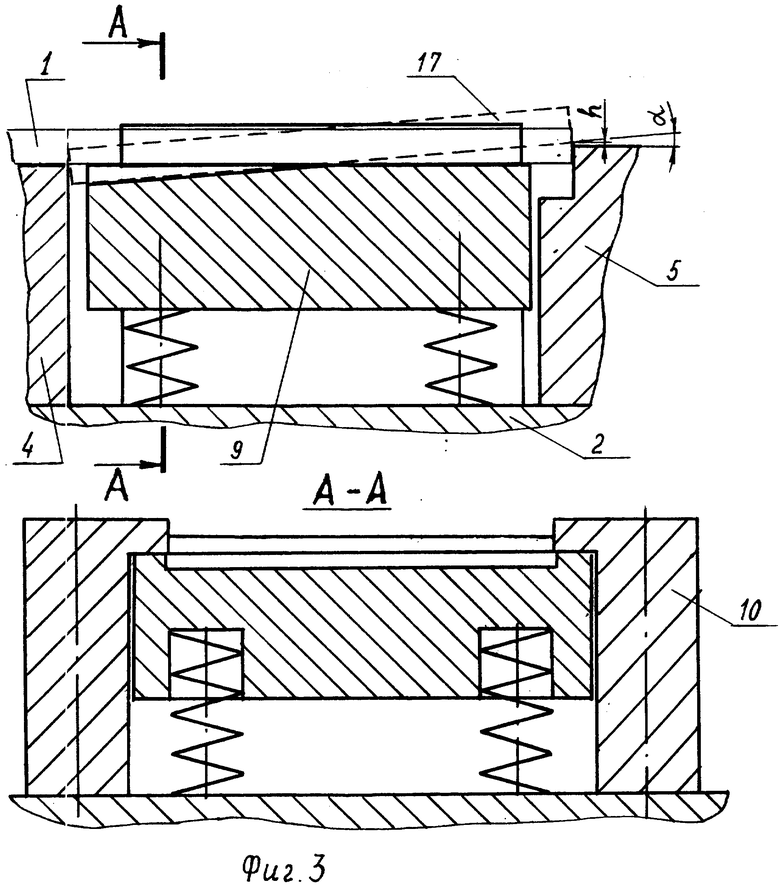

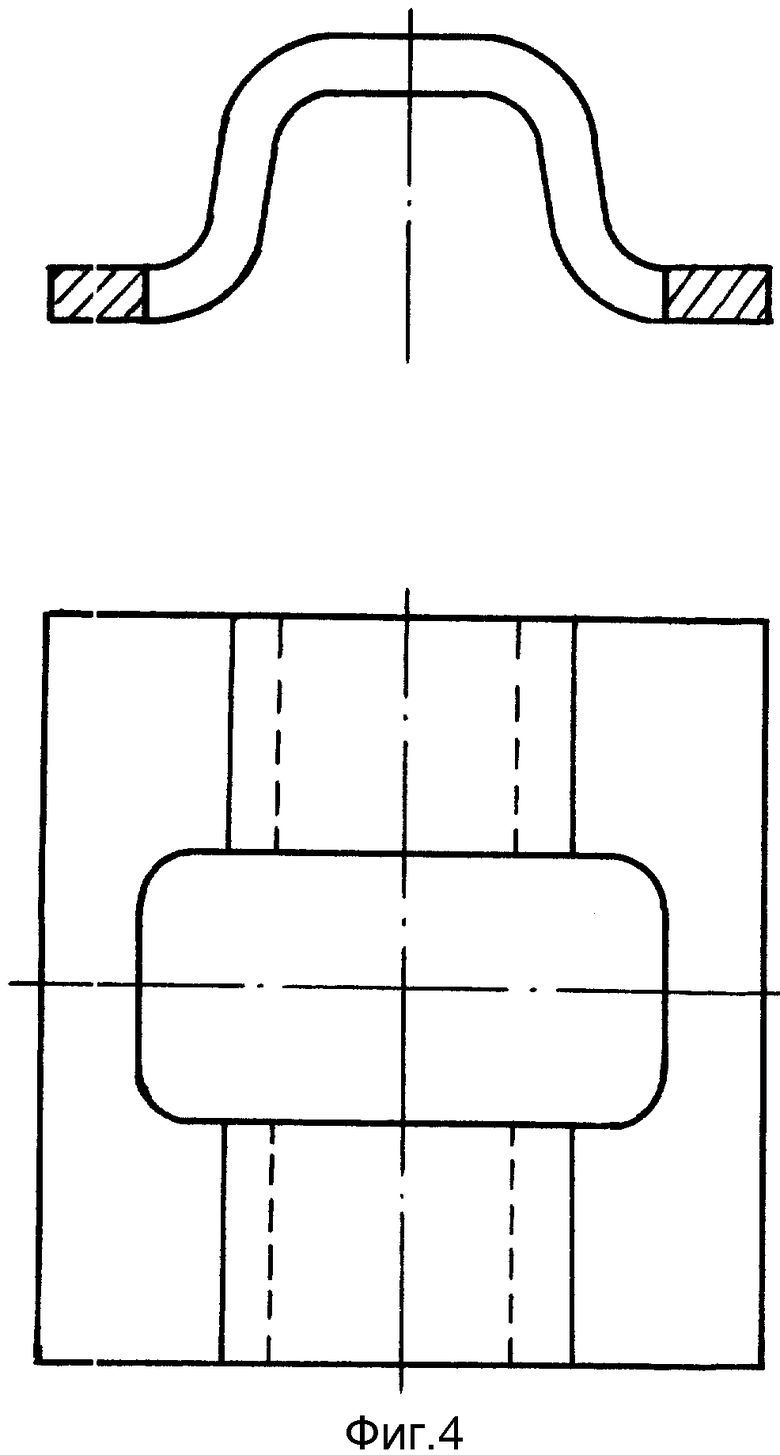

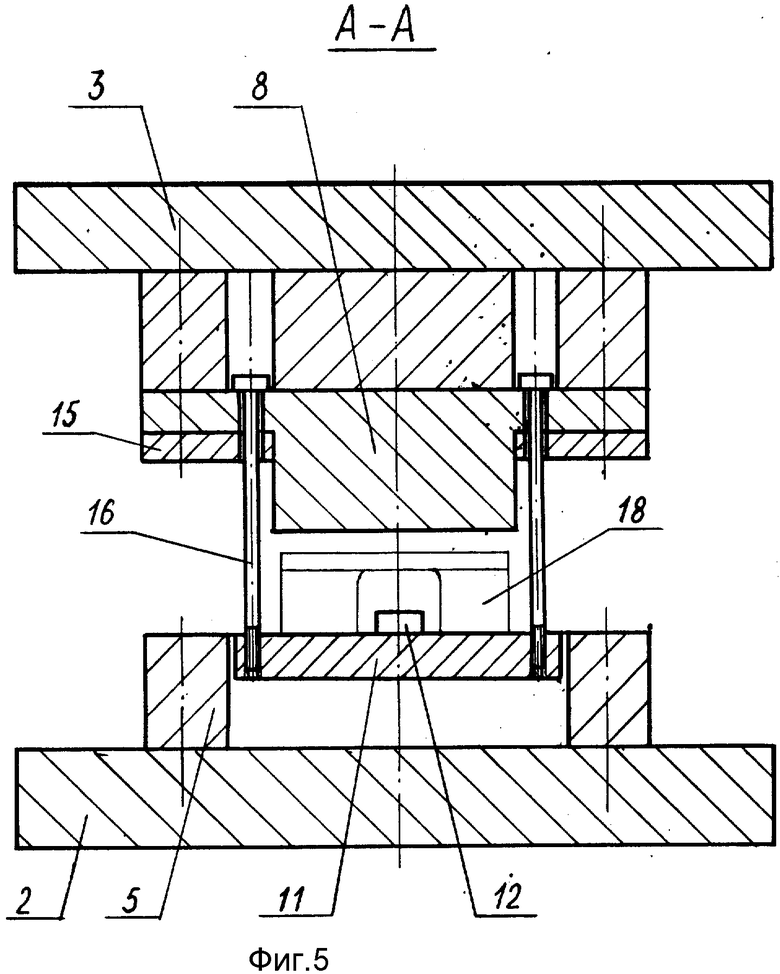

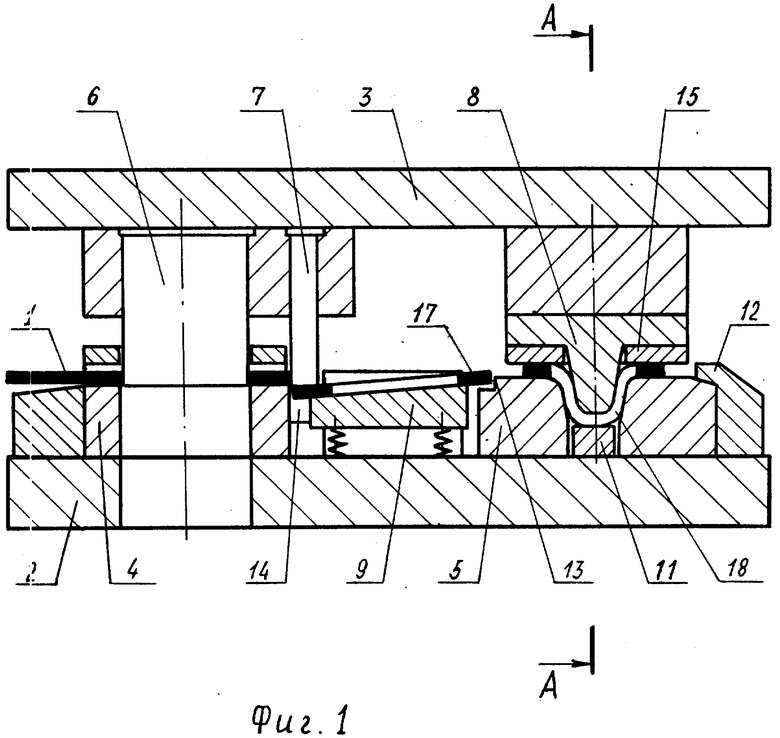

На фиг. 1 показан общий вид штампа; фиг. 2 - разрез А-А; фиг.3 - положение заготовки на подпружиненной опоре: а) в исходном состоянии обозначено сплошной линией, б) после отрезки - пунктирной линией; фиг.4 - штампуемая деталь; фиг.5 - позиция гибки в открытом положении штампа. Условные обозначения: 1 полоса, 2 плита нижняя, 3 плита верхняя, 4 комбинированная матрица, 5 гибочная матрица, 6 пробивной пуансон, 7 отрезной пуансон, 9 подпружиненная опора, 8 гибочный пуансон, 10 стойка, 11 выталкиватель, 12 упор, 13 предварительный упор 14, разовый упор, 15 накладка, 16 тяга, 17 промежуточная заготовка, 18 отштампованная деталь.

Комбинированный штамп последовательного действия для изготовления деталей типа седловидной шайбы содержит нижнюю 2 и верхнюю 3 плиты. На верхней плите 3 установлены пробивной пуансон 6, отрезной пуансон 6 и гибочный пуансон 8. На нижней плите 2 установлены: комбинированная матрица 4, обеспечивающая одновременную пробивку паза и отрезку заготовки, подпружиненную опору 9, гибочную матрицу 5, упор 12. Подпружиненная опора 9 установлена между комбинированной 44 и гибочной 5 матрицами и подпружинена к нижней плите 2 штампа. Часть верхней поверхности подпружиненной опоры 9 выполнена под углом α (фиг.3) к горизонтальной поверхности штампа в сторону начала штампа. Скос верхней левой части рабочей поверхности подпружиненной опоры начинается не менее чем с середины длины отрезаемой заготовки от плоскости реза. Величина угла скоса должна обеспечивать положение правого нижнего края промежуточной заготовки 17 в рабочем состоянии на расстоянии h от верхней плоскости предварительного упора 13 (фиг.3).

Выполнение верхней левой части поверхности подпружиненной опоры 9 под углом обеспечивает свободное прохождение промежуточной заготовки 17 через предварительный упор 13 при перемещении промежуточной заготовки 17 на гибочную позицию штампа путем воздействия на левый торец промежуточной заготовки 17 исходной полосой 1.

Предварительный упор 13, выполненный в гибочной матрице 5 ограничивает перемещение полосы 1. Гибочный пуансон 8 снабжен накладкой 15, толщиной которой обеспечивается регулировка размеров отформованных деталей в вертикальном и горизонтальном направлениях без снятия всего пуансона. Вертикальный размер выталкивателя 11 в совокупности с накладкой 15 обеспечивает настройку размеров деталей и соответственно влияет на их точность. Упорная поверхность дополнительного упора 14 располагается в плоскости отрезки заготовки. Упор участвует в работе только при пробивке паза первой заготовки каждой полосы при пуске штампа в работу. Упор 12 имеет ширину, меньшую ширины паза детали, что обеспечивает свободное прохождение детали через него при удалении ее из зоны штампа после выполнения гибочной операции.

Выталкиватель 11 расположен в полости гибочной матрицы 5 и связан тягами 16 с гибочным пуансоном 8 с возможностью вертикального перемещения относительно верхней плиты 3. В исходном положении верхняя поверхность выталкивателя 11 располагается на уровне верхней поверхности гибочной матрицы 5 (фиг.5), а в рабочем положении опирается на нижнюю плиту 2 штампа и выполняет функцию нижней части гибочной матрицы (фиг.2). При подъеме верхней плиты 3 штампа за счет более плотной фиксации отштампованной детали в гибочной матрице 5, детали снимается с гибочного пуансона 8 и при дальнейшем ходе верхней плиты 3 выталкивается на поверхность гибочной матрицы 5 и удаляется из зоны штампа. Удаление детали осуществляется по ходу движения полосы 1 при поднятой вверх верхней плите 3 штампа.

Принцип работы устройства: исходная полоса 1 (фиг.1), ширина которой равна ширине штампуемой детали, подается до разового упора 14. При движении верхней плиты 3 штампа вниз происходит пробивка паза в полосе пробивочным пуансоном 6 по комбинированной матрице 4. Затем разовый упор убирается. Для второго и последующих ходов пуансона полоса 1 подается до предварительного упора 13 и занимает исходное горизонтальное положение (на фиг. 3 показано сплошной линией).

При втором ходе осуществляется отрезка первой заготовки по правой рабочей поверхности комбинированной матрицы 4 и пробивка паза в последующей заготовке пробивным пуансоном 6. После подъема верхней плиты 3 отрезанная промежуточная заготовка 17 расположена на подпружиненной опоре 9 и занимает угловое положение (на фиг. 3 показано пунктирной линией), причем правый нижний край промежуточной заготовки выступает над верхней плоскостью предварительного упора 13 на величину h.

Затем полоса 1 подается на один шаг и свободно перемещает промежуточную заготовку 17 через предварительный упор 13 на позицию гибки.

При третьем и каждом последующем ходе верхней плиты 3 осуществляется пробивка очередного паза в полосе, отрезка заготовки и ее гибка в гибочной матрице 5 пуансоном 8 с накладкой 15.

При подъеме верхней плиты 3 отштампованная деталь 18 выталкивается из гибочной матрицы 5 выталкивателем 11, причем в верхнем положении плиты 3 верхняя плоскость выталкивателя 11 совпадает с верхней плоскостью гибочной матрицы 5 (фиг.5), что обеспечивает при последующей подаче на шаг полосы 1 через промежуточную заготовку 17 отштампованной детали 18 с гибочной матрицы 5 в направлении хода рабочей полосы 1. При этом упор 12 не препятствует удалению отштампованной детали, т.к. его ширина меньше ширины паза в детали.

Достижение положительного результата от внедрения изобретения обуславливается тем, что конструкция штампа упрощена, сокращается время изготовления детали, детали штампуются за минимальное количество позиций.

Литература.

1. Зубцов М.Е. Листовая штамповка. -Л.: Машиностроение, с.344-345.

2. Романовский В.П. Справочник по холодной штамповке. -Л.: Машиностроение, 1979, с. 353-358.

3. А.С. 1143494, б.и.9 от 07.03.1985 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для отрезки и гибки | 1981 |

|

SU980898A1 |

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп последовательного действия | 1983 |

|

SU1134263A1 |

| Последовательно совмещенный штамп | 1990 |

|

SU1808445A1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Штамп для гибки | 1985 |

|

SU1299658A1 |

| Штамп последовательного действия | 1980 |

|

SU995999A2 |

| Комбинированный штамп для вытяжки и обрезки в ленте | 1979 |

|

SU871905A1 |

| Штамп комбинированный | 1985 |

|

SU1292877A1 |

Изобретение предназначено для использования в машиностроительной промышленности при изготовлении деталей, применяемых, в частности, для крепления железнодорожных шпал. Сущность разработки: штамповка деталей осуществляется последовательно на одном штампе. Вначале полоса пробивается, затем продвигается до упора и отрезается, одновременно происходит пробивка следующего паза. После подачи полосы за один шаг осуществляется пробивка очередного паза, отрезка заготовки и четырехугловая гибка. Удаление отштампованной детали из зоны штамповки происходит автоматически при подаче полосы. В конструктивном выполнении новизной является то, что подпружиненная опора выполнена со скосом по верхней поверхности. В полости гибочной матрицы расположен выталкиватель, связанный тягами с верхней плитой, что обеспечивает надежный съем отштампованных деталей без дополнительных съемников и без применения ручного труда. 2 с. и 1 з.п.ф-лы, 5 ил.

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| Установка для изготовления деталей скобообразной формы | 1977 |

|

SU689759A1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ПАЗОВ МЕЖДУ БЕТОННЫМИ КОНСТРУКЦИЯМИ И СПОСОБ ЗАПОЛНЕНИЯ ПАЗОВ МЕЖДУ БЕТОННЫМИ КОНСТРУКЦИЯМИ | 1995 |

|

RU2100534C1 |

| УСТРОЙСТВО ДЛЯ РЕШЕНИЯ ЗАДАЧ УПАКОВКИ | 1990 |

|

RU2024054C1 |

| Зубцов М.Е | |||

| Листовая штамповка - Л.: Машиностроение, 1980, с.344-345 | |||

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| Л.: Машиностроение, 1979, с.353-358. | |||

Авторы

Даты

1998-09-27—Публикация

1997-04-30—Подача