(54) МЕХАНИЗМ КОНТРОЛЯ СКОРОСТИ ПЕРЕМЕЩЕНИЯ МАТЕРИАЛА В РАБОЧЭТО ЗОНУ ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматизированный комплекс для изготовления деталей из плоского материала | 1986 |

|

SU1349847A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ ЗАГОТОВОК ИЗ ПЛОСКОГО МАТЕРИАЛА И ПРОКАТКИ МАТЕРИАЛА | 1991 |

|

RU2019346C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2007626C1 |

| Устройство для вырубки деталей из полосового материала | 1980 |

|

SU869915A1 |

| Установка для вырубки заготовок изэлАСТичНОгО МАТЕРиАлА | 1979 |

|

SU821187A1 |

| АГРЕГАТ ДЛЯ РАСКРОЯ ИЗДЕЛИЙ ИЗ НАСТИЛА | 1969 |

|

SU246425A1 |

Изобретение относится к устройствам для контроля скорости перемещения материала и может быть использовано при обработке полосового и ленточного материала на прессах, преимущественно при осуществлении чистовой вырубки. Известен механизм контроля скорости перемещения материала в рабочую зону пресса, содержащий систему управления, привод, связанный с системой управления, прижимной и опор ный поворотные ролики, датчик контроля скорости перемещения матер1 ала 0 Известный механизм настроен на заранее заданную величину изменения скорости перемещения материала и не обеспечивает возможности контроля скорости при других величинах изменения скорости перемещения. Кроме того, этот механизм не надежен в работе и не обеспечивает достаточной точности контроля. Цель изобретения - повышение надежности и точности контроля скорости перемещения материала. Поставленная цель достигается тем, что в механизме контроля скорости перемещения материала в рабочую зону пресса, содержащем систему управления, привод, связанньп с системой управления, пpliжи шoй и опорньй поворотные ролики, взаимодействующие с материалом, датчик контроля скорости перемещения материала, датчик контроля скорости перемещения материала выполнен в виде тахогенератора, кинематически связанного с прижимньм роликом, привод кинематически связан с опорным роликом, а механизм снабжен элементом выдержки времени, электрически связанным с тахогенератором и с системой управления. Привод выполнен в виде шагового двигателя. Кинематическая связь при-. вода с опорным роликом осуществлена посредством гидроусилителя. Кинематическая связь тахогеиератора с прижимным роликом осуществлена посредством зубчатой передачи. Ролики установлены неподвижно относительно пресса.

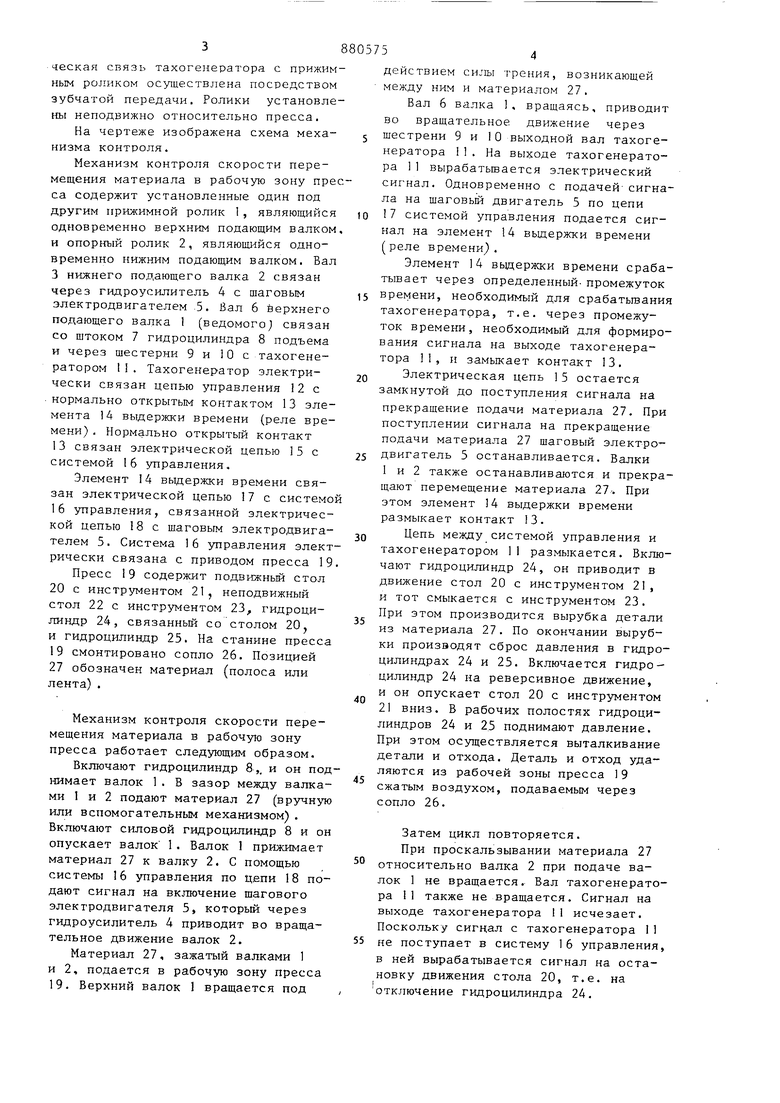

На чертеже изображена схема механизма контроля.

Механизм контроля скорости перемещения материала в рабочую зону преса содержит установленные один под другим прижимной ролик I, являющийся одновременно верхним подающим валком и onopf-гый ролик 2, являющийся одновременно нижним подающим валком. Вал 3 нижнего подающего валка 2 связан через гидроусилитель 4 с шаговым электродвигателем .5. Вал 6 верхнего подающего валка 1 (ведомого связан со штоком 7 гидроцилиндра 8 подъема и через шестерни 9 и 10 с тахогенератором t, Тахогенератор электрически связан цепью управления 12 с нормально открытьЕ-i контактом 13 элемента 14 выдержки времени (реле времени) , Нормально открытый контакт 13 связан электрической цепью 15 с системой 16 управления.

Элемент 14 вьщержки времени связан электрической цепью 17 с системо 16 управления, связанной электрической цепью 18 с щаговым электродвигателем 5. Система 16 управления электрически связана с приводом пресса 19

Пресс 19 содержит подвижньй стол 20 с инструментом 21, неподвижный стол 22 с инструментом 23, гидроцилиндр 24, связанный со столом 20, и гидроцилиндр 25. На станине пресса 19 смонтировано сопло 26. Позицией 27 обозначен материал (полоса или лента) .

Механизм контроля скорости перемещения материала в рабочую зону пресса работает следующим образом.

Включают гидроцилиндр 8,, и он поднимает валок 1. В зазор между валками 1 и 2 подают материал 27 (вручную или вспомогательным механизмом). Включают силовой гидроцилиндр 8 и он опускает валок 1. Валок 1 прижимает материал 27 к валку 2. С помощью системы 16 управления по цепи 18 подают сигнал на включение шагового электродвигателя 5, который через гидроусилитель 4 приводит во вращательное движение валок 2.

Материал 27, зажатый валками 1 и 2, подается в рабочую зону пресса 19. Верхний валок 1 вращается под

действием силы трения, возникающей между ним и материалом 27.

Вал 6 валка 1. вращаясь, приводит во вращательное движение через шестрени 9 и О выходной вал тахогенератора 11. На выходе тахогенератора 11 вырабатьгоается электрический сигнал. Одновременно с подачейсигнала на шаговьй двигатель 5 по цепи 7 системой управления подается сигнал на элемент 14 выдержки времени (реле времени).

Элемент 14 вьщержки времени срабатывает через определенный- промежуток 5 времени, необходимый для срабатьшания тахогенератрра, т.е. через промежуток времени, необходимый для формирования сигнала на выходе тахогенератора 11, и замьжает контакт 13.

Электрическая цепь 15 остается замкнутой до поступления сигнала на прекращение подачи материала 27. При поступлении сигнала на прекращение подачи материала 27 щаговый электродвигатель 5 останавливается. Валки 1 и 2 также останавливаются и прекращают перемещение материала 27-. При этом элемент 14 выдержки времени размыкает контакт 13.

Цепь между системой управления и тахогенератором 11 размыкается. Включают гидроцилиндр 24, он приводит в движение стол 20 с инструментом 21, и тот смыкается с инструментом 23. При этом производится вырубка детали из материала 27. По окончании вырубки производят сброс давления в гидроцилиндрах 24 и 25. Включается гидроцилиндр 24 на реверсивное движение, и он опускает стол 20 с инструментом 21 вниз. В рабочих полостях гидроцилиндров 24 и 25 поднимают давление. При этом осуществляется выталкивание детали и отхода. Деталь и отход удаляются из рабочей зоны пресса 19 сжатым воздухом, подаваемым через сопло 26.

Затем цикл повторяется. При проскальзывании материала 27 относительно валка 2 при подаче валок 1 не вращается. Вал тахогенератора 11 также не вращается. Сигнал на выходе тахогенератора 11 исчезает. Поскольку сигнал с тахогенератора I 1 не поступает в систему 16 управления, в ней вырабатывается сигнал на остановку движения стола 20, т.е. на отключение гидроцилиндра 24.

Авторы

Даты

1981-11-15—Публикация

1979-06-08—Подача