I

Изобретение относится к автоматизации кузнечно-штамповочного производства и может быть использовано для подачи заготовок с удлиненной осью в рабочую зону горизонтального пресса на обработку и выгрузки полученных деталей.

По основному авт.св. №774969 известно устройство для подачи заготовок с удлиненной осью 1 .

Недостатком указанного устройства является малая номенклатура подаваемых деталей, вследствие того, «то подъемники из-за отсутствия механизма прижима не могут обеспечить подъем и опускание деталей, центр тяжести которых в процессе обработки смещается относительно опорных размеров призм подъемников, таких, например, как деталь с головкой на конце, полученной высадкой или деталь со смещенным в одну сторону утолщением. Детали соскакивают с призм - наблюдается сбой и нестабильная работа устройства.

Цель изобретения - повышение надежности захвата и расширение номенклатуры подаваемых заготовок.

Поставленная цель достигается тем, что устройство снабжено закрепленными на подъемном кронштейне под установочными призмами магнитами, а установочные призмы выполнены из немаг10нитного материала.

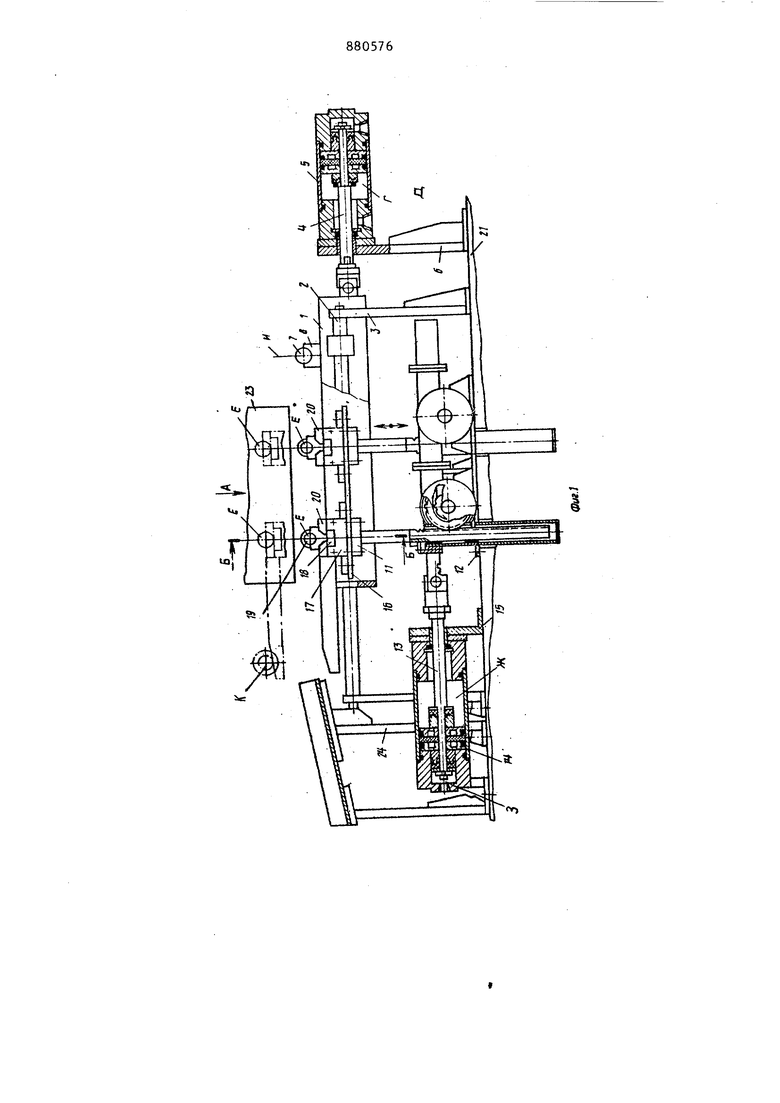

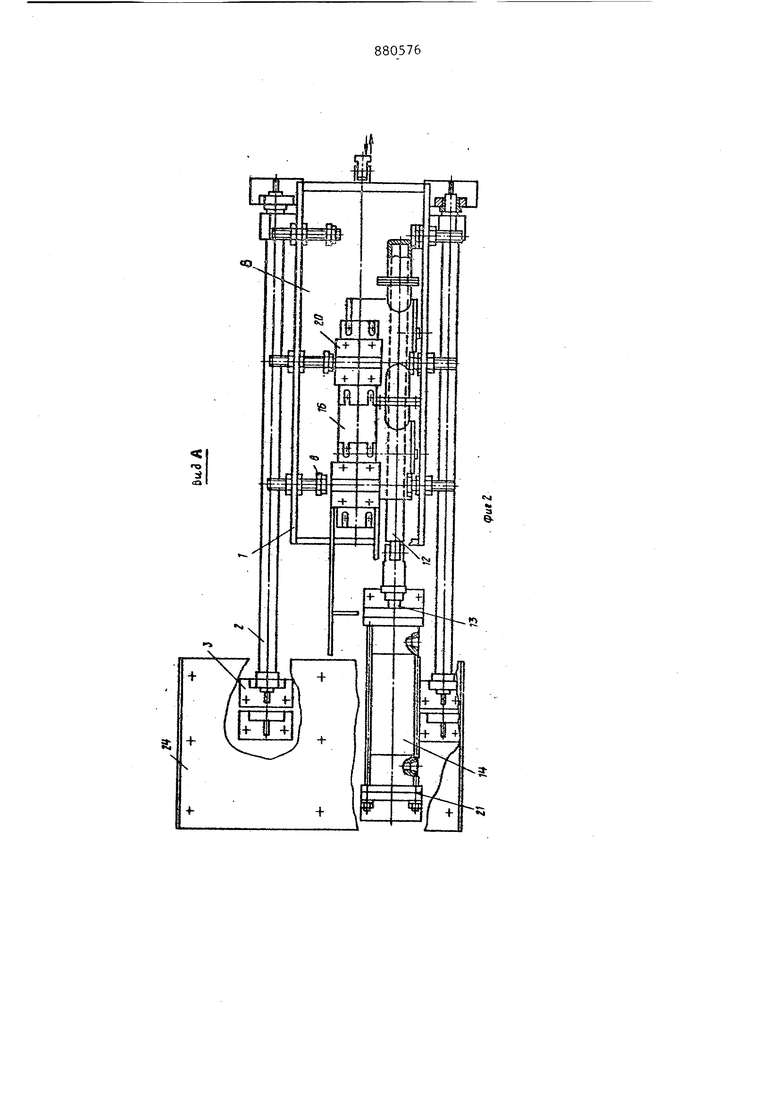

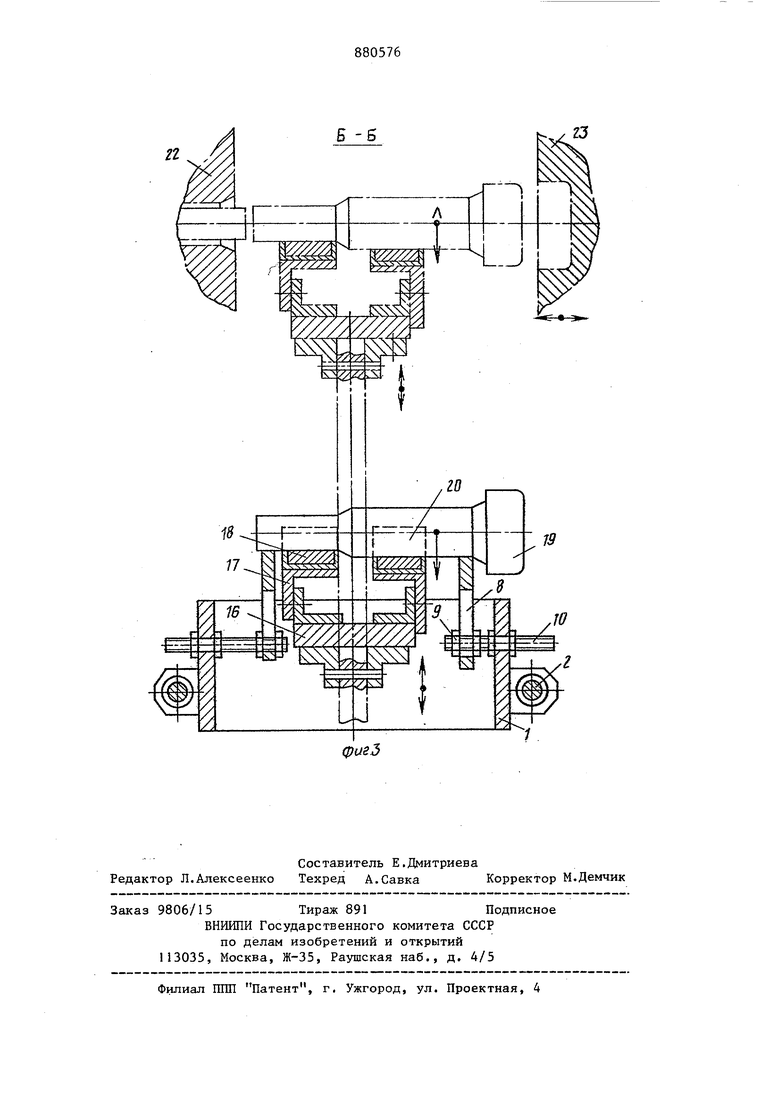

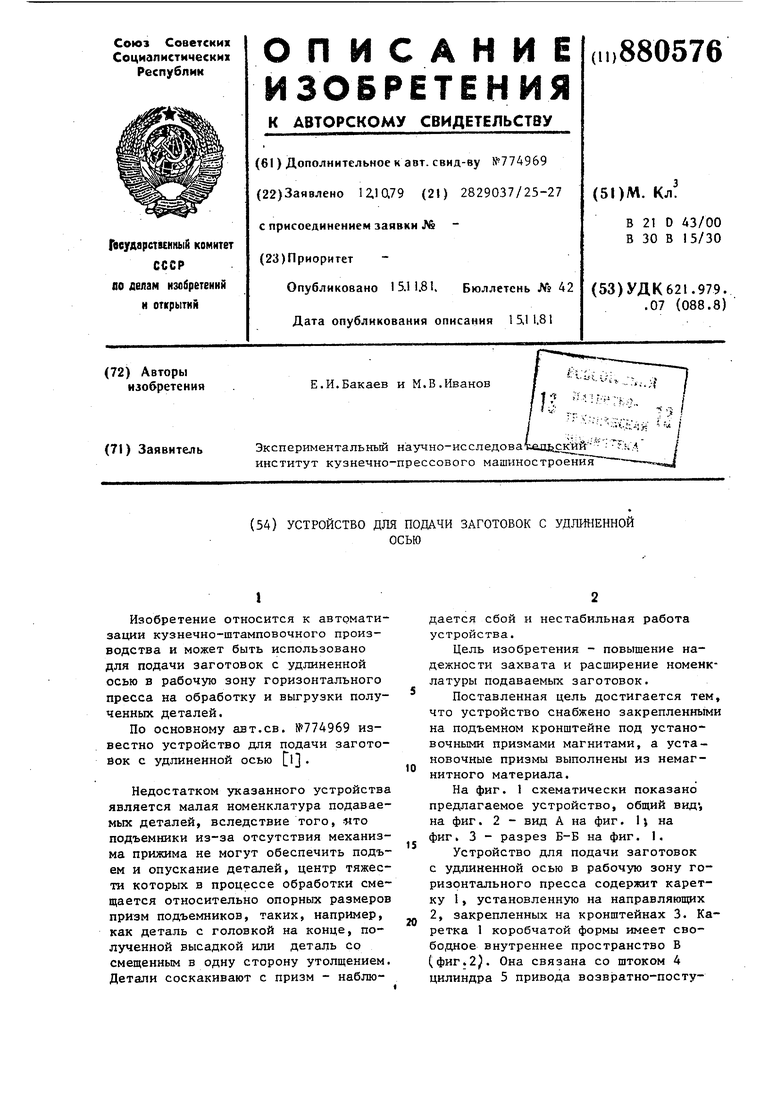

На фиг. 1 схематически показано предлагаемое устройство, общий вид , на фиг. 2 - вид А на фиг, 1j на фиг. 3 - разрез Б-Б на фиг. 1.

15

Устройство для подачи заготовок с удлиненной осью в рабочую зону го ризонтального пресса содержит каретку 1, установленную на направляющих 2, закрепленных на кронштейнах 3. Ка20ретка 1 коробчатой формы имеет свободное внутреннее пространство В (фиг.2. Она связана со штоком 4 цилиндра 5 привода возвратно-постунательного перемещения. Цилиндр 5 установлен на кронштейне 6 и имеет поршневую Г и штоковую Д полости. Для укладки заготовок 7 каретка 1 внутри пространства В несет на себе сменные призмы 8, которые с помощью средств крепления 9 и 10 установлены на боковых стенках каретки 1 с возможностью вертикальной регулировки. На рабочих позициях Е (фиг.1) расположены вертикально подвижные подъемники 11, которые с помощью зубчатореечной передачи 12 взаимодействуют со штоком 13 силового цилиндра 14 (привода подъема и опускания заготовок) , имеющего штоковую и поршневу 3 полости. Цилиндр 14 закреплен на кронштейне 15. Подъемники 11 связаны между собой планкой 16, на которой закреплены подъемные кронштейны 17, где установлены магниты 18, взаимодействующие с заготовкой 7 или обработанной деталью 19 и расположенные под установочными призмами 20, выполненными из немагнитного материала, например.из алюминия. Установочные призмы 20 несут на себе заготовку 7 или отштампованную деталь 19. Устройство, для подачи заготовок с удлиненной осью в рабочую зону горизонтального пресса установлено на станине 21 пресса, расположено межд неподвижным 22 и подвижным 23 инст.рументами пресса и имеет позицию за грузки И, рабочие позиции и позиции выгрузки К, где установлен лоток вы грузки 24. Устройство работает следующим об разом. Каретка 1 в исходном положении находится на позиции загрузки И, гд с помощью загрузочного устройства (не показано) на сменные призмы 8 укладывается заготовка 7. При этом центр тяжести заготовки смещен относительно установочных призм 20 подъемников 11. Подъемники I1 находятся в нижнем положении, а установочные призмы 20 - ниже смещенных призм 8. Давление подается в поршне вую полость Г цилиндра 5 привода возвратно-поступательного перемещения и движение через шток 4 передается на каретку 1, которая перемеща ется влево и переносит заготовку 7 на рабочую позицию . Затем давлени подается в поршневую полость 3 цили ра 1 4 и движение через шток 1 3, зубчато-реечную передачу 12 переда4ется на подъемники 11, которые перемещаются вверх. Установочные призмы 20 взаимодействуют с заготовкой или отштампованной деталью 19. Магниты 18 расположены под установленными призмами 20 и также взаимодействуют с заготовокй 7 (или с готовой деталью 9). При этом заготовка 7 (или деталь 19j под действием силы тяжести G стремится опрокинуться относительно точки опоры установочных призм 20, так как центр тяжести их лежит вне установочной призмы 20, но магнитные силы магнитов 18, взаимодействуя с заготовокй 7 (деталью 19J;прижимают их к установочным призмам 20, препятствуя их опрокидьшанию вокруг опоры этих призм. При движении подъемников 1I вверх установочные призмы 20 снимают заготовку 7 (деталь 19) со сменной призмой 8 и поднимают их в рабочие зоны Е инструментов 22 и 23 пресса. При движении подвижного инструмента (матрицы) влево по чертежу (фиг.З происходит заталкивание заготовки в матрицы, удержание и зажим ее. После этого подается давление в штоковую полость Ж цилиндра 14 и подъемники вместе с установочными призмами 20 опускаются вниз. В штоковую полость Г цилиндра 5 подается давление и каретка 1 возвращается в исходное положение. Инструмент (матрица) 23 под действием технологического усилия, передвигаясь, производит технологическую операцию (редуцирование и высадку головки) , после чего происходит его обратный ход, а отштампованная деталь 19 остается в инструменте 22. Подается давление в поршневую полость 3 цилиндра 14 привода подъема и опускания заготовок - подъемники 1 1 поднимаются вверХ. Установочные призмы 20 подходят под. детали 19. Происходит выталкивание их из инструмента 22 и укладьшание на установочные призмы 20. При штамповке детали 19 происходит смещение центра тяжести детали по отношению к длине. Поскольку положение оси подъемников по отношению к инструменту 22 в процессе работы не меняется, при выталкивании детали 19 из инструмента и укладки ее на установочные призмы центр тяжести по отношению к установочным призмам 20 еще больше сдвигается вправо (по чертежу). Под действием собственного веса Q деталь 19 стремится опрокинуться относительно точки опоры л установочных призм 20, но магнитные силы магнитов 18, взаимодействуя с деталью 19, прижимают их к установочным призмам 20, препятствуя опрокидыванию вокруг точки опоры этих призм. Под действием магнитных сил деталь прочно укладьшаетс на установочные призмы 20. Подается давление в штоковую полость цилинд ра 14, подъемники I1 опускаются и деталь укладывается на призмы 8 каретки 1. Далее процесс подачи подъем и опускания повторяется. В результате того, что на кронште нах подъемника установлены магниты, взаимодействующие с заготовокй и рас положенные под призмами, обеспечивается под действием магнитных сил прижим заготовки к призмам и исключается непроизвольное падение под действием инерционных сил и собствен ного веса при смещении центра тяжести заготовки относительно кронштейна подъемников заготовки с призм, в результате чего повьшается надежность работы устройства. Вследствие того, что магниты установлены на кронщтейне асимметрично относительно центра тяжести заготовки и относительно кронштейна, проис ходит посредством магнитных сил уравновешивание собственного веса заго№774969, кл. В 30 В 15/30, 26.04.79. 66 товки относительно центра тяжести и кронштейна, возможен подъем и опускание заготовок со смещенным центром тяжести (относительно оси подъемника), например, с утолщением на конце, благодаря чему расширяется номенклатура подаваемых заготовок. Благодаря тому, что призмы выполнены из немагнитного материала, который не препятствует действию магнитных сил, исключается их экранизация, не происходит ослабления действия магнитных сил, в результате чего повьщ1ается надежность работы устройстваФормула изобретения Устройство для подачи заготовок с удлиненной осью по авт.св. №774969, отличающееся тем, что, с целью повыщения надежности захвата и расширения номенклатуры подаваемьтх заготовок, оно снабжено закрепленными на подъемном кронштейне под установочными призмами магнитами, а установочные призмы выполнены из немагнитного материала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи заготовок | 1980 |

|

SU935168A1 |

| Устройство для подачи заготовок с удлиненной осью | 1977 |

|

SU774969A1 |

| Устройство для подачи заготовок к прессу | 1975 |

|

SU648310A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Установка для штамповки деталей из листовых заготовок | 1979 |

|

SU863099A1 |

| Автоматизированный комплекс для штамповки деталей из полосового материала | 1985 |

|

SU1296269A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в зону обработки | 1991 |

|

SU1821269A1 |

| Устройство для установки заготовок в пресс | 1988 |

|

SU1523233A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

Авторы

Даты

1981-11-15—Публикация

1979-10-12—Подача