(54) МЕХАНИЗМ ВЕРТИКАЛЬНОЙ ПОДАЧИ ПЛОСКОШЛИФОБАЛЬНОГО СТАНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подач | 1990 |

|

SU1785493A3 |

| Механизм подач | 1985 |

|

SU1292996A1 |

| Механизм подачи шлифовального станка | 1980 |

|

SU899332A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОГО | 1968 |

|

SU231330A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Механизм подач | 1980 |

|

SU884987A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1972 |

|

SU341634A1 |

| Люнет | 1988 |

|

SU1565631A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| МЕХАНИЗМ РАДИАЛЬНОЙ ПОДАЧИ ШЛИФОВАЛЬНОЙ БАБКИ ДЛЯ КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ | 1966 |

|

SU180498A1 |

Изобретение относится к станкостроению и может быть использовано в конструкциях шлифовальных станков, в частности плоскошлифовальных.

Известен механизм вертикальной подачи плоскошлифовального станка, содержащий корпус, поворотный гидроцилиндр, связанный с ним рычаг с собачкой, козырек перекрышкн и храповое колесо, кинематически связанное с вннтом подачи |1.

Однако станки, образованные таким механизмом, имеют низкую производительность, так как не позволяют производить обработку деталей в полуавтоматическом режиме с использоваиием прибора активного контроля.

Цель изобретения - расширение техиологических возможностей механизма.

Поставленная цель достигается тем, что механизм снабжен гидроцилиидром с поршнем-рейкой н зубчатой передачей, кинематически связывающей поршень-рейку с козырьком перекрышки, установленным с возможностью поворота, при этом последний снабжен ограничителем, а на корпусе установлены с возможностью поворота н фиксации в заданном положении введениые в устройство для кольца с упорами.

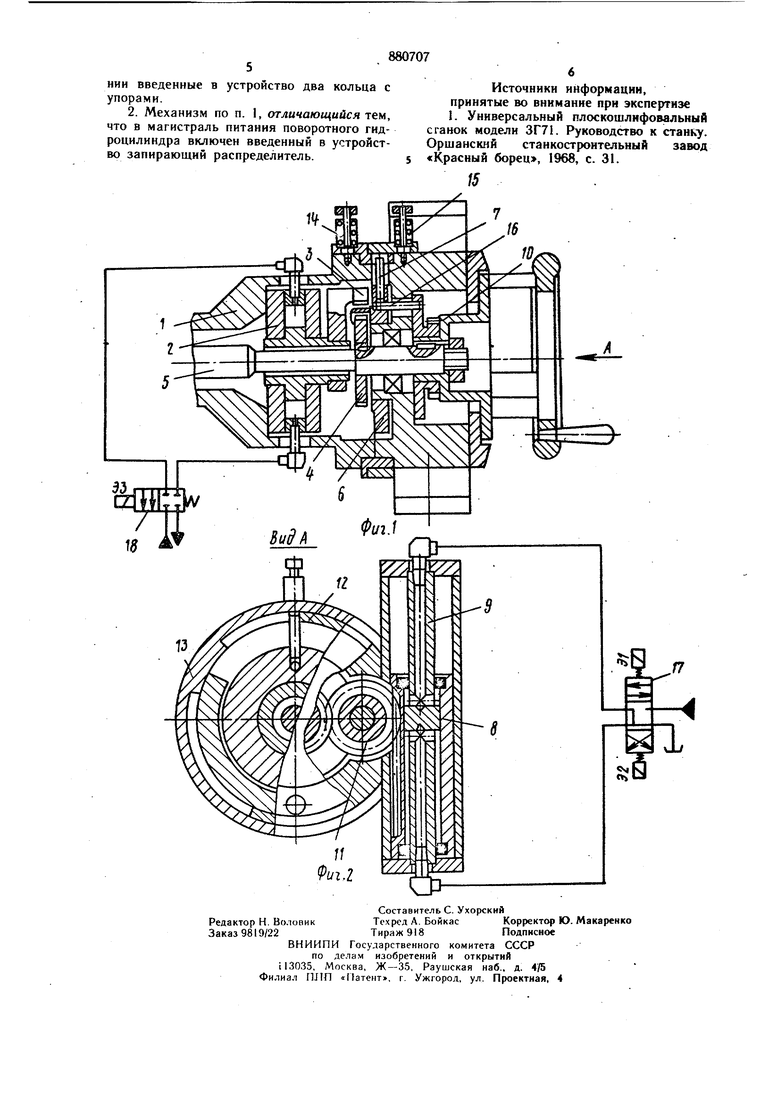

Кроме того в магистраль питаиия поворотного гндроцилиндра включен введенный в устройство запирающий распределитель. На фиг. 1 изображен механнзм общий

вид; на фиг. 2 - вид А на фиг. 1.

Механнзм содержит корпус 1, поворотный гндроцнлиндр 2, поршеиь которого жестко соединен с собачкой храпового механизма 3, храповое колесо 4, насажеииоё на

.. вал 5, кольцо 6 с козырьком перекрышки и, с приваренным к нему ограннчнтелем 7, гидроцилиндр с нарезаииой на нем рейкой 8, поршень со штоком 9, зубчатое колесо 10, связанное через паразитное колесо И с рейкой гндроцилиндра 8, два кольца с огt5 раничительными упорами 12 и 13, иадетые сверху на корпус, имеющие возможность по ворачиваться относительно него и фиксируемые в нужном положении фиксаторами 14 н 15. Зубчатое колесо 10 соедниеио с козырьком1 6 храпового механизма с помощью

П водила 16. Упоры у колец 12 и 13 расположены такнм образом, что ограничитель 7 находится между ннми и при повороте кольца с козырьком 6 по часовой стрелке упирается в упор кольца 12, а при повороте против часовой стрелке в упор кольца 13. Таким образом, кольцо с козырьком 6 может занимать два фиксированных положения, которые определяются положением упоров колец 12 и 13. В каждом положении козырек закрывает определенное число зубьев храпового колеса. -Когда поршень поворотного гидрбцилиндра 2 совершает рабочий ход против часовой стрелки, собачка 3 храпового механизма, жестко связаннй я с ним, также перемещается по окружности на угол поворота поршня гидроцилиндра, при этом часть пути она скользит по козырьку не зацепляясь с храповым колесом, после того как козырек кончается, собачка входит в зацепление с храповым колесом и поворачивается вместе с ним и с валом 5, на который оно насажено на оставшийся угол. Вал 5 передает это движение через механическую передачу на пару колесо.-рейка и осуществляет перемещение шлифовальной бабки на величину вертикальной подачи. Эта величина будет определяться углом поворота храпового колеса, то есть числом зубьев храпового колеса, которые останутся не закрыты козырьком Гндроцилиндр 8 соединен tpyбoпpoвoдaми с реверсивным гидрораспределителем 17, который подключен с помощью трубопроводов к напорной и сливной магистралям гидростанции станка. В гидравлической магистрали подклю чения поворотного гидроцилиндра 2 установлен запирающий гидрораспределитель 18. Станок работает следующим образом по циклу: быстрый подвод шлифовального круга, черновое шлифоЕ1ание, чистовое шлифование, выхаживание, быстрый отвод шлифовального круга. Предварительно прибор активного контроля настраивается на три команды: снятие чернового припуска, снятие чистового припуска, окончательный размер. Кольцо 12 устанавливается и фиксируется в положении, соответствующем заданной величине черновой подачи, кольцо 13 устанавливается в положении, соответствующем заданной величине чистовой подачи. Устанавливается деталь, включается станок, включается ускоренный подвод шлифовального круга. Одновременно с этим включаются электромагниты Э1 и ЭЗ. Гидрораспределитель 17 переключается в крайнее положение н соединяет верхнюю полость гидроцилиндра 8 с напорной магистралью, а.нижнюю полость со сливом. Гйдроцилиндр перемещается вверх и через зубчатые колеса 10 и И и водило 16 поворачивает кольцо с козырьком б по часовой стрелке до положения, когда ограничитель 7 упирается в упор кольца 12. Козырек храпового механнзма открывает такое количество зубьев храпового колеса, которое соответствует величине настроенной черновой подачи. Одновременно с этим переключается распределитель 18 и соединяет поворотный гидроцилиндр 2 с питающей его магистралью. После ускоренного Нодвода включается вертикальная подача и начинается черновое шлифование. Когда черновой припуск снят, от прибора активного контроля поступает сигнал и электромагнит Э отключается, а включается электромагнит 32. Гидрораспределитель 17 переключается в другое крайнее положение и соединяет нижнюю полость гидроцилиндра 8 с напорной магистралью, а верхнюю со сливом. Гндроцилиндр 8 перемещается вниз и поворачивает кольцо с козырьком 6 против часовой стрелки до положения, когда ограничитель 7 упирается в упор кольца 13. Козырек храпового механизма оставляет открытыми такое количество зубьев храпового колеса, которое соответствует величине настроенной чистовой подачи. Начинается чистовое шлифование и продолжается до полного снятия чистового припуска. После чего от прибора активного контроля поступает сигнал и электромагниты (Э2 и ЭЗ выключаются. Распределители 17 и 18 возвращаются а исходное положение. Поворотный гндроцилиндр 2 оказывается закрытым гидрораспределителем 18. В гидроцилиндр 2 жидкость не поступает и вертикальная подача у станка отключается; Станок работает в режиме выхаживания. Когда необходимый размер будет получен. прибор активного контроля подает сигнал и включает быстрый отвод шлифовального круга. Отойдя на заданное расстояние шлифовальная бабка нажимает на конечный выключатель и останавливается. Цикл закончился. Плоскошлифовальный станок с предлагаемым механизмом может работать в полуавтоматическом режиме, что существенно повышает его производительность и позволяет применять многостаночное обслуживание, а также активный контроль, что повышает точность обработки и снижает количество брака. Формула изобретения I. Механизм вертикальной подачи плоскошлифовального станка, содержащий корпус, поворотный гидроцилинлр, связанный с ним рычаг с собачкой, козырек пе рекрышки и храповое колесо, кинематически связанное с винтом подачи, отличающийся тем, что, с целью повышения технологичес-ких возможностей, механизм снабжен гидроцилиндром с поршнем-рейкой и зубчатой передачей, кинематически связывающей поршень-рейку с козырьком перекрышки, установленным с возможностью поворота, при этом последний снабжен ограничителем, а на корпусе установлены с возможностью поворота и фиксации в заданном положе

Авторы

Даты

1981-11-15—Публикация

1979-12-04—Подача