1

Изобретение относится к оборудованию по переработке пластмасс и может быть использовано при изготовлении полимерной облицовки для гидроизоляции и химической защиты железобетонных конструкций.

Известна установка для производства рукавной пленки, содержащая экструзионную головку, снабженную устройством для внутреннего охлаждения рукава, приемно-тянущее устройство и устройство для предварительной вытяжки рукава из экструзионной головки, выполненное в виде каретки с приводом ее перемещения по вертикали и шарнирно закрепленного на каретке кронщтейна со смонтированным на Нем разъемным кольцом для закрепления экструдируемого рукава 1.

Недостатком данной установки является то, что приемно-тянущее устройство выполнено в виде валков, в которые экструдируемый рукав заправляется обжатым в плоский лист. При этом пути движения всех геометрических точек рукава, лежащих в. одной секущей плоскости от охлаждающего устройства до валков различны, что вызывает коробление полотна и разнотолщинность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является устройство для изготовления термопластичных рукавов с продольными ребрами, содержащее экструзионную головку, охлаждающий калибрующий дорн с воздухораспределительной камерой и протяжной механизм 2.

Недостаток данного устройства состоит в том, что хотя между калибрующим дорном и тянущими валками последовательно установлены Наружные ограничители и внутренние щирители, что позволяет уменьщить коробление рукава, они не устраняют этот дефект полностью, поскольку дорн слабо охлаждает рукав.

Цель изобретения - повышение качества рукавов путем повыщения надежности охлаждения и отвода рукавов.

Поставленная цель достигается тем, что в устройстве для изготовления термоплас20 тичНых рукавов с продольными ребрами, содержащем экструзионную головку, охлаждающий калибрующий дорн с воздухораспределительной камерой и протяжной механизм, воздухораспределительная камера

снабжена соплами, концы которых размещены в радиальных пазах охлаждающего калибрующего дорна, а протяжной механизм выполнен в виде установленных Напротив друг друга по периметру дорна блоков колес, каждое из которых смонтировано из двух соосно расположенных подпружиненных дисков, причем контактирующие торцы дисков выполнены с нарезкой.

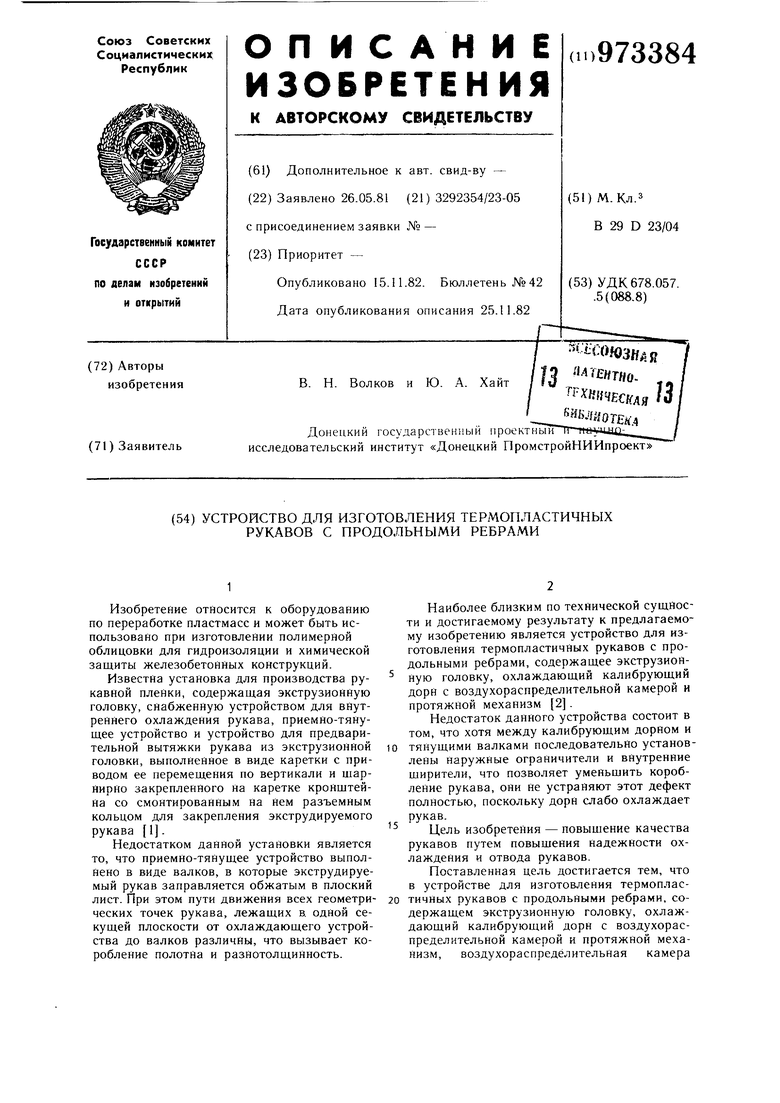

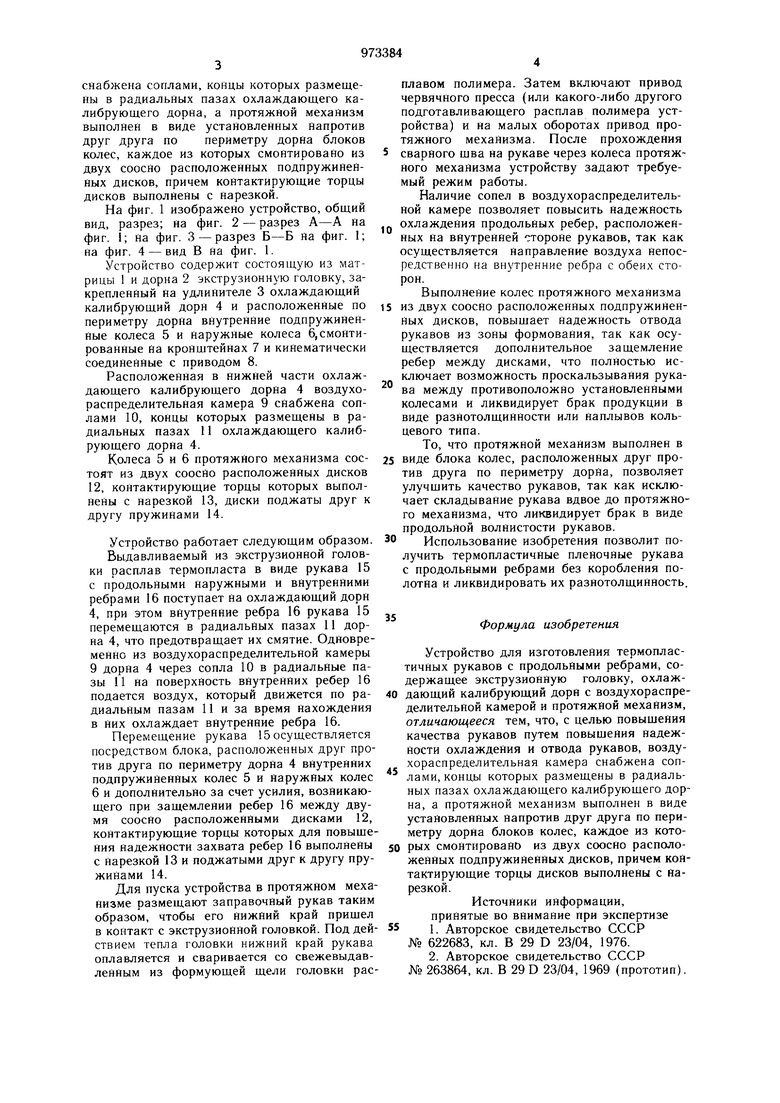

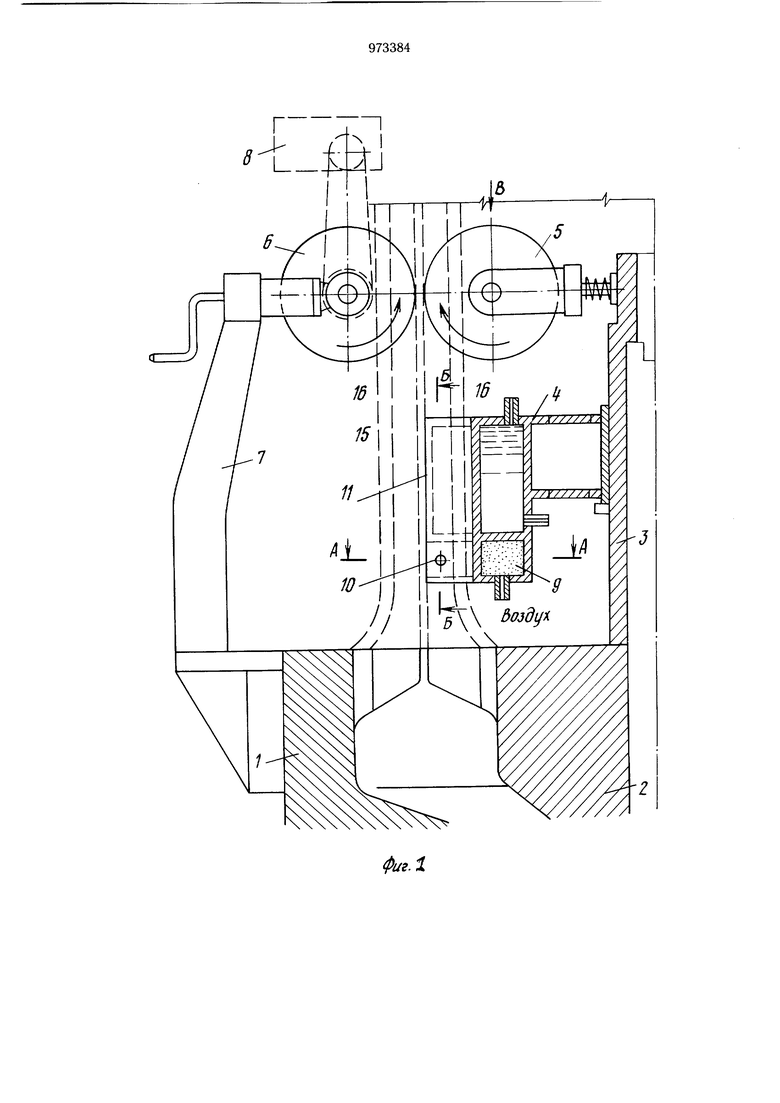

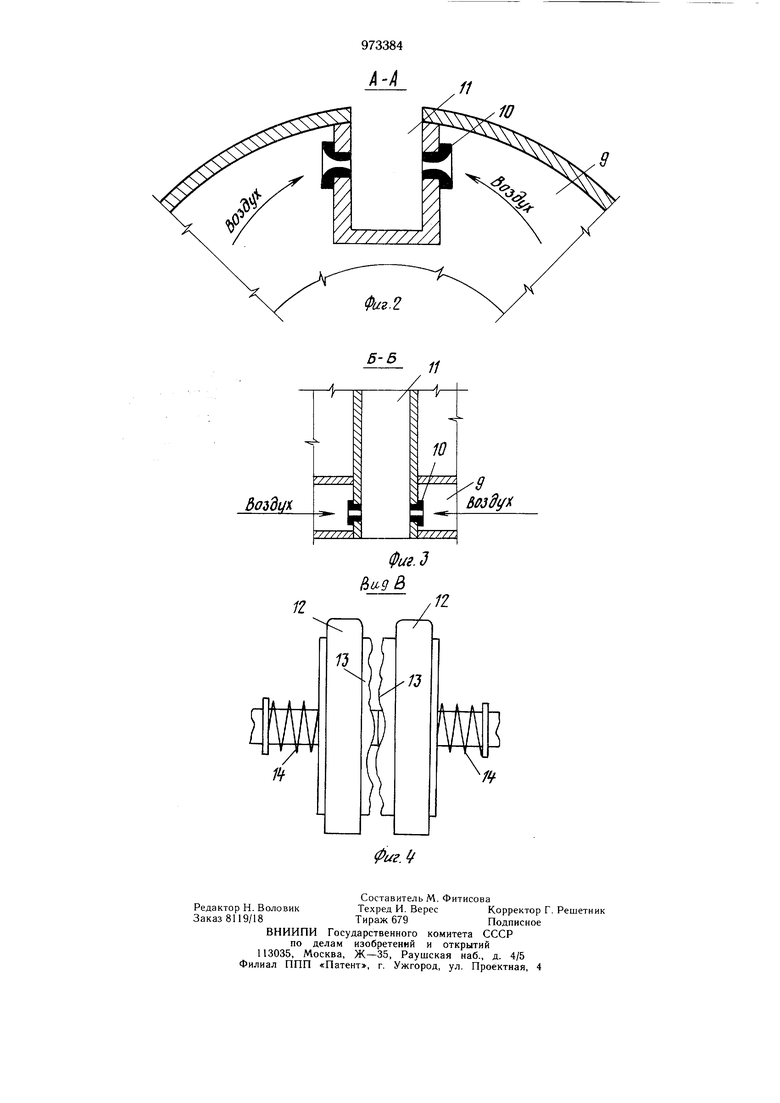

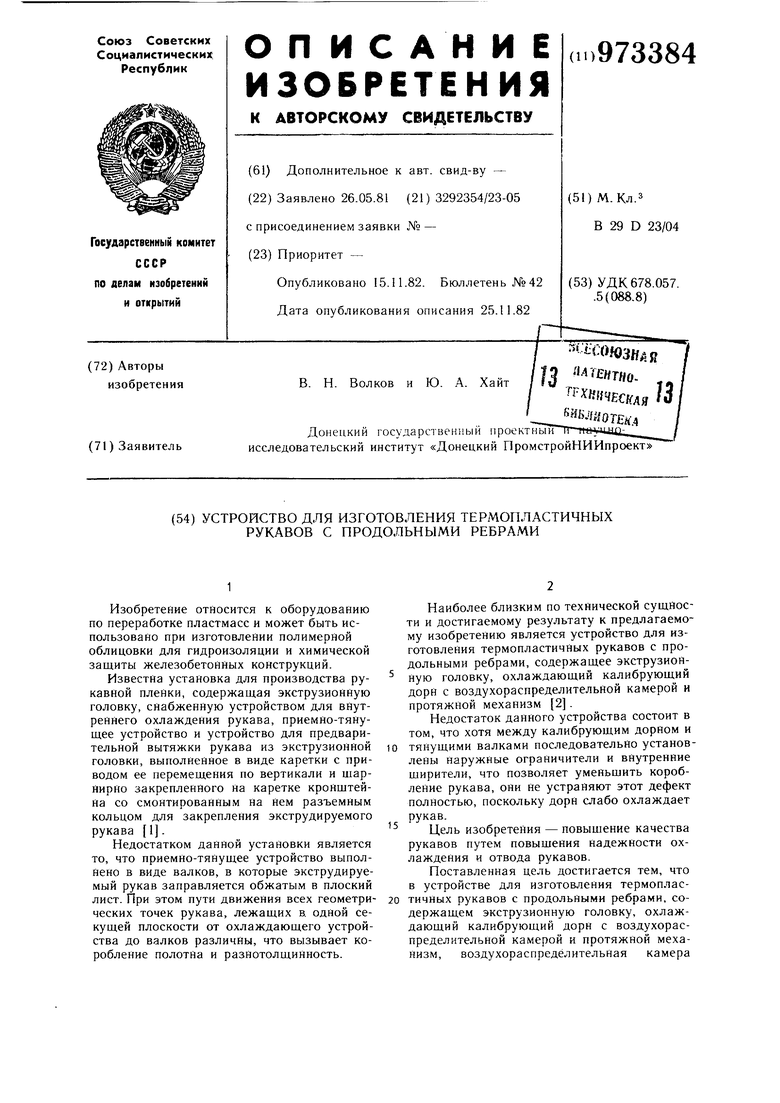

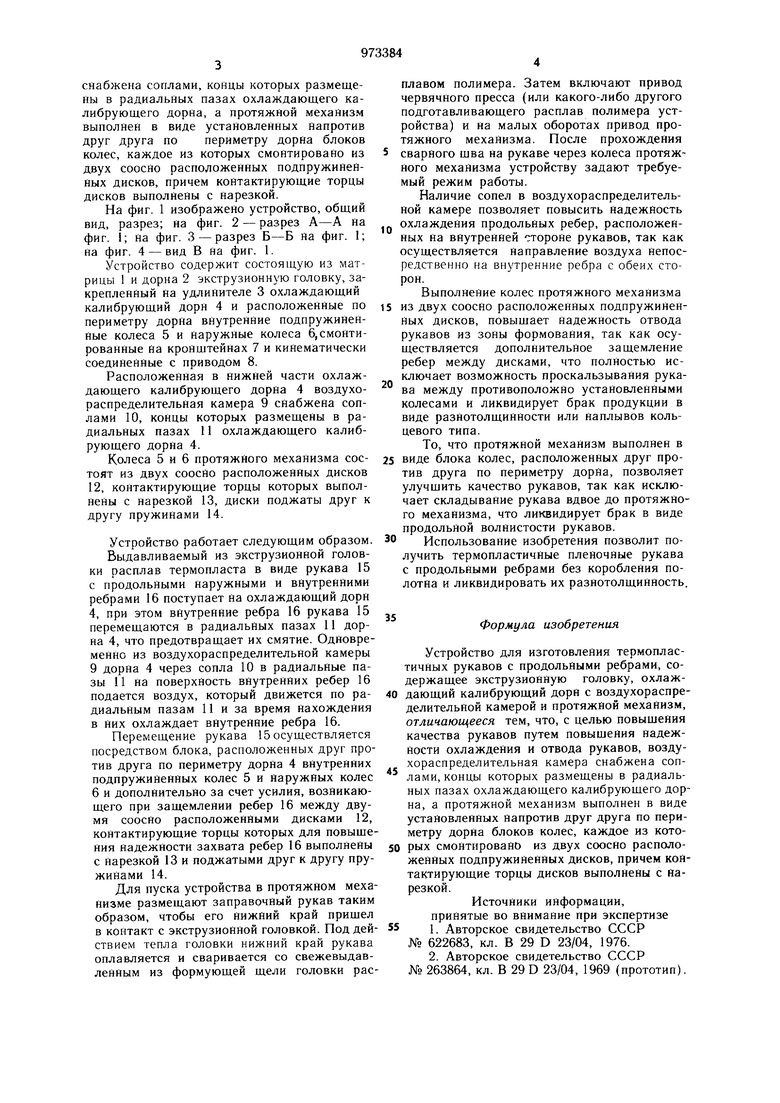

На фиг. 1 изображено устройство, общий вид, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

Устройство содержит состоящую из матрицы и дорна 2 экструзионную головку, закрепленный на удлинителе 3 охлаждающий калибрующий дорн 4 и расположенные по периметру дорна внутренние подпружиненные колеса 5 и наружные колеса 6,смонтированные На кронщтейнах 7 и кинематически соединенные с приводом 8.

Расположенная в нижней части охлаждающего калибрующего дорна 4 воздухораспределительная камера 9 снабжена соплами 10, концы которых размещены в радиальных пазах 11 охлаждающего калибрующего дорна 4.

Колеса 5 и 6 протяжного механизма состоят из двух соосно расположенных дисков 12, контактирующие торцы которых выполнены с нарезкой 13, диски поджаты друг к другу пружинами 14.

Устройство работает следующим образом.

Выдавливаемый из экструзионной головки расплав термопласта в виде рукава 15 с продольными наружными и внутренними ребрами 16 поступает на охлаждающий дорн 4, при этом внутренние ребра 16 рукава 15 перемещаются в радиальных пазах 11 дорна 4, что предотвращает их смятие. Одновременно из воздухораспределительной камеры 9 дорна 4 через сопла 10 в радиальные пазы 11 на поверхность внутренних ребер 16 подается воздух, который движется по радиальным пазам 11 и за время нахождения в Них охлаждает внутренние ребра 16.

Перемещение рукава 15 осуществляется посредством блока, расположенных друг против друга по периметру дорна 4 внутренних подпружиненных колес 5 и наружных колес 6 и дополнительно за счет усилия, возникающего при защемлении ребер 16 между двумя соосно расположенными дисками 12, контактирующие торцы которых для повышения надежности захвата ребер 16 выполнены с Нарезкой 13 и поджатыми друг к другу пружинами 14.

Для пуска устройства в протяжном механизме размещают заправочный рукав таким образом, чтобы его нижний край прищел в контакт с экструзионной головкой. Под действием тепла головки нижний край рукава оплавляется и сваривается со свежевыдавленным из формующей щели головки расплавом полимера. Затем включают привод червячного пресса (или какого-либо другого подготавливающего расплав полимера устройства) и на малых оборотах привод протяжного механизма. После прохождения

сварного щва на рукаве через колеса протяжного механизма устройству задают требуемый режим работы.

Наличие сопел в воздухораспределительной камере позволяет повысить надежность

охлаждения продольных ребер, расположенных на внутренней стороне рукавов, так как осуществляется направление воздуха непосредственно на внутренние ребра с обеих сторон.

Выполнение колес протяжного механизма

из двух соосно расположенных подпружиненных дисков, повыщает надежность отвода рукавов из зоны формования, так как осуществляется дополнительное защемление ребер между дисками, что полностью исключает возможность проскальзывания рукава между противоположно установленными колесами и ликвидирует брак продукции в виде разнотолщинности или наплывов кольцевого типа.

То, что протяжной механизм выполнен в

виде блока колес, расположенных друг против друга по периметру дорна, позволяет улучщить качество рукавов, так как исключает складывание рукава вдвое до протяжного механизма, что ликвидирует брак в виде продольной волнистости рукавов.

Использование изобретения позволит получить термопластичные пленочные рукава с продольными ребрами без коробления полотна и ликвидировать их разнотолщинность.

Формула изобретения

Устройство для изготовления термопластичных рукавов с продольными ребрами, содержащее экструзионную головку, охлаждающий калибрующий дорн с воздухораспределительной камерой и протяжной механизм, отличающееся тем, что, с целью повыщения качества рукавов путем повышения Надежности охлаждения и отвода рукавов, воздухораспределительная камера снабжена соплами, концы которых размещены в радиальных пазах охлаждающего калибрующего дорна, а протяжной механизм выполнен в виде установленных напротив друг друга по периметру дорна блоков колес, каждое из которых смонтировано из двух соосно расположенных подпружиненных дисков, причем контактирующие торцы дисков выполнены с нарезкой.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 622683, кл. В 29 D 23/04, 1976.

2. Авторское свидетельство СССР № 263864, кл. В 29 D 23/04, 1969 (прототип).

фигЛ

9

6-5

11

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1970 |

|

SU263864A1 |

| Головка экструдера для изготовления рукавной полимерной пленки | 1976 |

|

SU655559A1 |

| Устройство для изготовления рукавов из полимерных материалов | 1990 |

|

SU1712176A1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| Устройство для изготовления труб с поперечными ребрами из термопластичного полимера | 1988 |

|

SU1648244A3 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Устройство для изготовления двустенных пластмассовых труб | 1990 |

|

SU1712183A1 |

| Экструзионная головка для изготовления рукавных термопластичных изделий с ребрами | 1980 |

|

SU963872A1 |

| СПОСОБ НЕПРЕРЫВНОЙ СБОРКИ ЗАГОТОВОК РЕЗИНОТЕКСТИЛЬНЫХ РУКАВОВ | 1970 |

|

SU273416A1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-26—Подача