(54) РОЛИКОВЬЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Вертикальная конвейерная система для штучных грузов | 1985 |

|

SU1680599A1 |

| Перегрузочное устройство стеллажного склада | 1982 |

|

SU1068352A1 |

| НАКОПИТЕЛЬНЫЙ КОНВЕЙЕР ШТУЧНЫХ ГРУЗОВ | 1991 |

|

RU2018472C1 |

| Шаговый конвейер для перемещенияшТучНыХ КРупНОгАбАРиТНыХ гРузОВ | 1979 |

|

SU816886A1 |

| Роликовый конвейер | 1990 |

|

SU1804438A3 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2005 |

|

RU2279392C1 |

| Накопительный конвейер штучных грузов | 1989 |

|

SU1676958A1 |

| Полочный элеватор | 1986 |

|

SU1330049A1 |

| Устройство для комплектовки камерами покрышек пневматических шин транспортного средства | 1982 |

|

SU1047709A1 |

I

Изобретение относится к про ьш1лёнИому транспорту, а именно к роликовым конвейерам.

Известны роликовые конвейеры, содержащие грузонесущие ролики, каждый из которых получает вращение непосредственно от индивидуального электродвигателя 1 . Такой конвейер допускает высокую скорость вращения роликов и обеспечивает возможность неограниченного увеличения его длины.

Недостатками такого конвейера являются высокая стоимость индивидуальных -приводов и большое потребление энергии из-за потерь холостого хода электроприводов.

Известны также роликовые конвейеры, содержащие станину, на которой шарнирно установлены опорные элементы с расположенными на них грузонесущи- ми роликами, приводимыми во вращение посредством тяговых цепей. Опорные элементы выполнены в виде одноплечих г рычагов, а оси роликов снабжены звездочками, входящими в зацепление с тяговыми цепями при опускании роликов под действием перемещаемого груза. В этом конвейере вращаются только те ролики, которые находятся непосредственно под воздействием веса перемещаемого груза. Поэтому такой конвейер, lio сравнению с конвейерами, имеющими индивидуальные приводы роликов, потребляет меньше энергии Г2.

Однако мощность привода конвейера довольно высока, так как тяговые цепи при нагрузке испытывают большие тяговые усилия вследствие того, что конвейер не может избирательно транспортировать один или несколько грузов не перемещая остальных.

Цель изобретения - снижение потребляемой мощности привода.

Поставленная цель достигается тем, что опорные элементы выполнены в виде двуплечих рам, центр тяжести каддой из которых смещен относительно оси шарнира, а тяговые цепи свободно установлены под роликами и снабжены шинами, взаимодействующими с роликами и установленными на катках, связанных с тяговыми цепями.

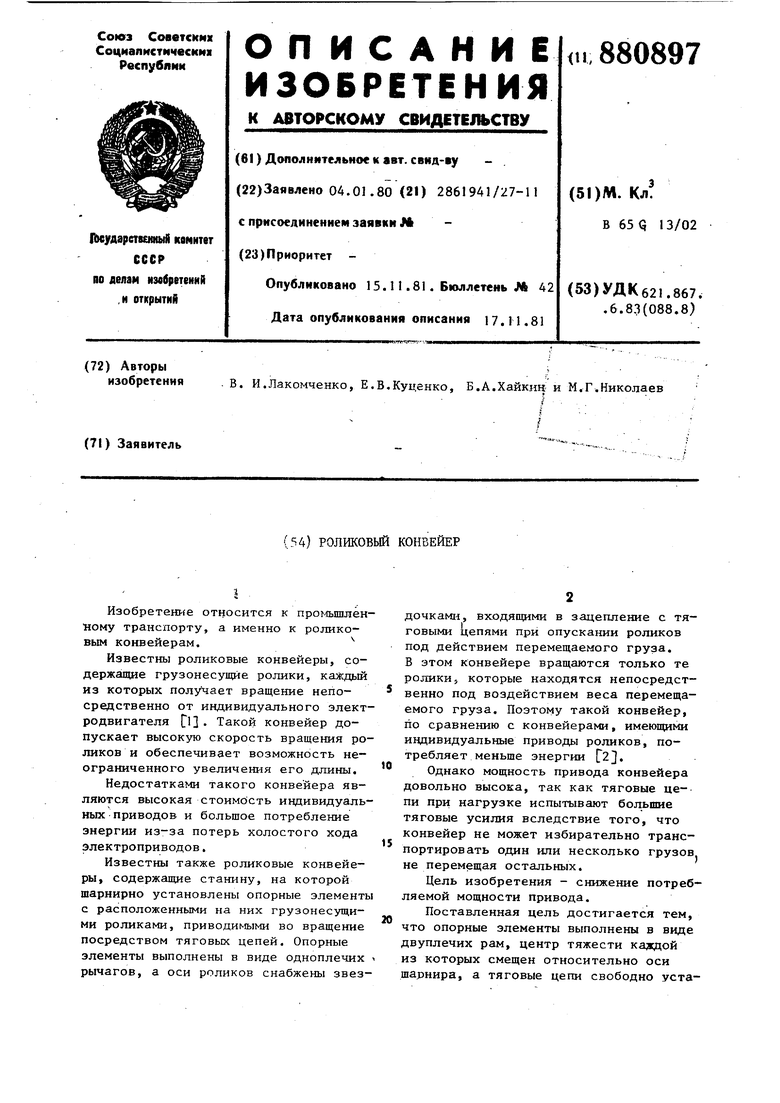

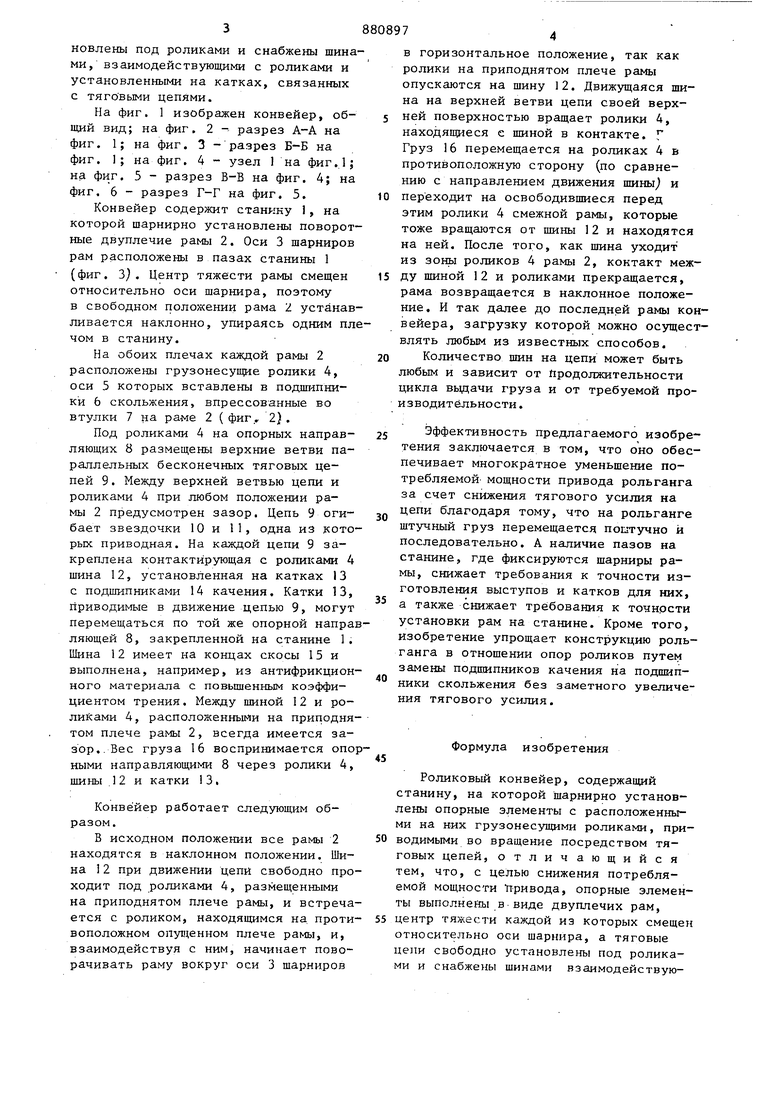

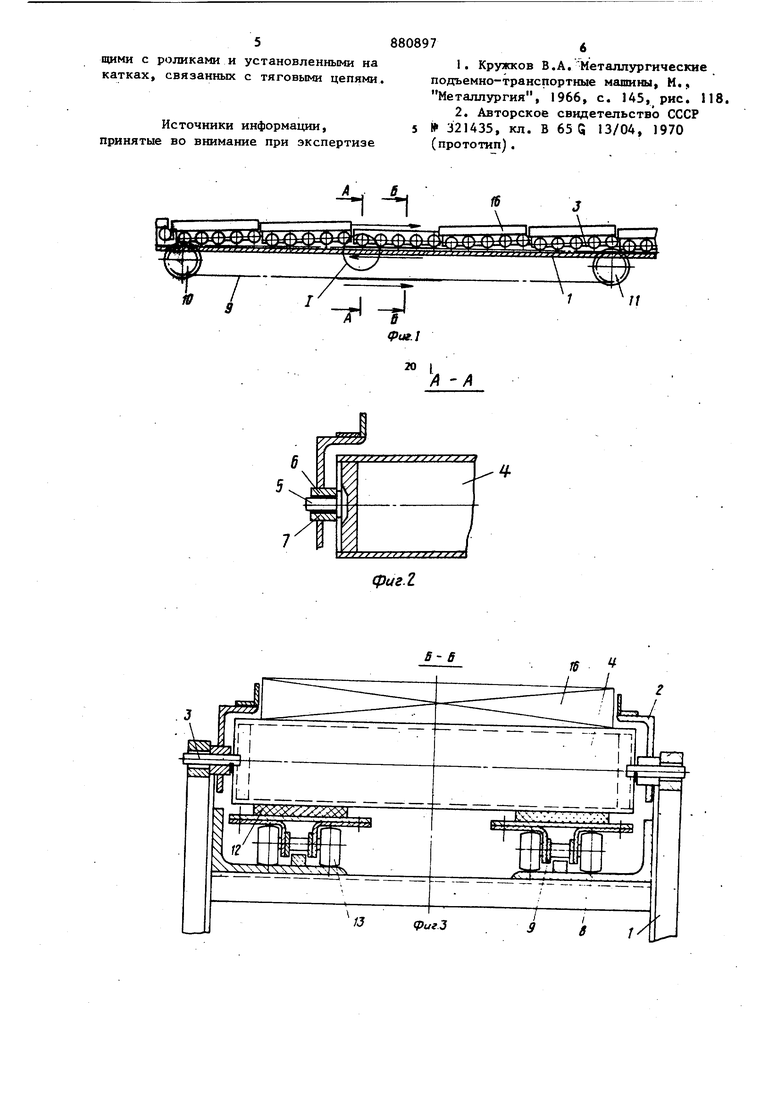

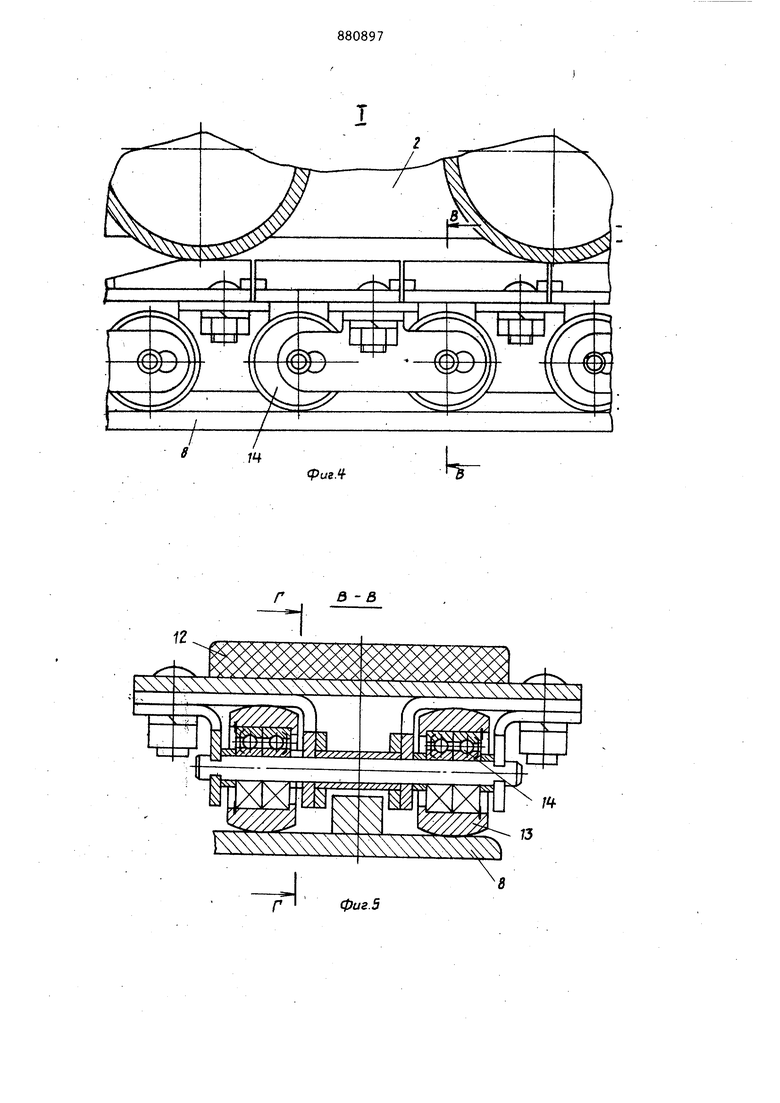

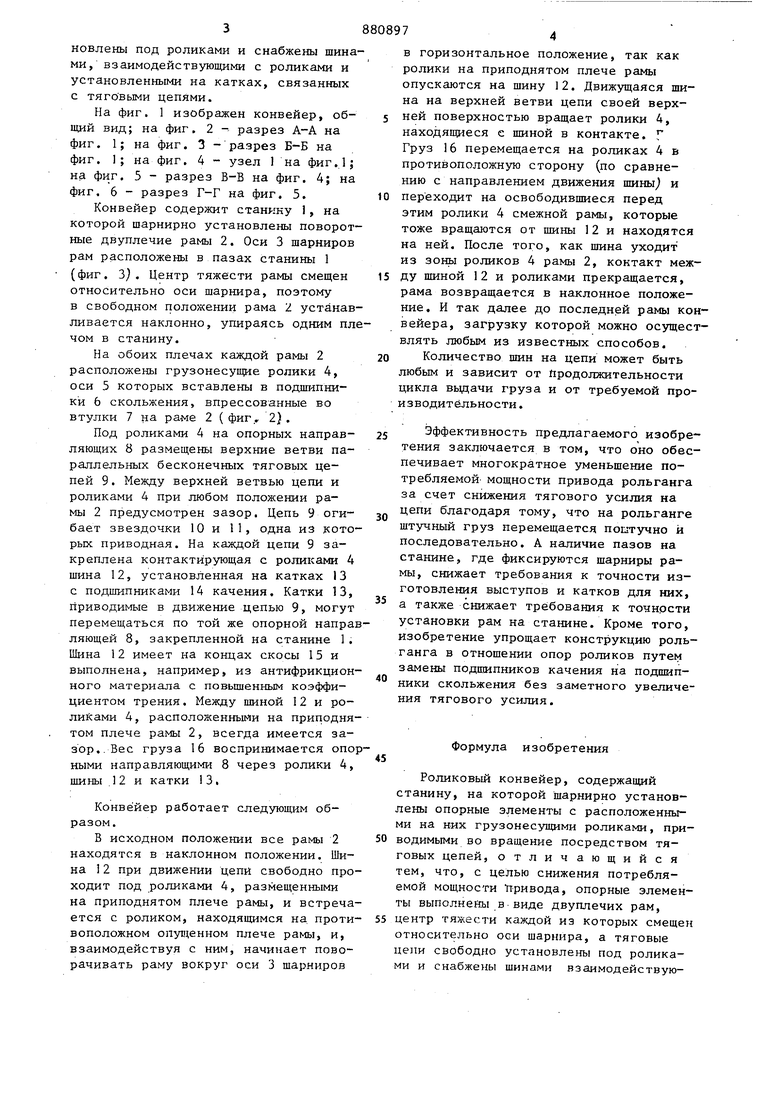

На фиг, 1 изображен конвейер, общий вид; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел 1 на фиг.} на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 5.

Конвейер содержит станину I, на которой шарнирно установлены поворотные двуплечие рамы 2. Оси 3 шарниров рам расположены в пазах станины 1 (фиг. 3). Центр тяжести рамы смещен относительно оси шарнира, поэтому в свободном положении рама 2 устанавливается наклонно, упираясь одним плечом в станину.

На обоих плечах каждой рамы 2 расположены грузонесущие ролики 4, оси 5 которых вставлены в подшипники 6 скольжения, впрессованные во втулки 7 на раме 2 ( фиг, 2).

Под роликами 4 на опорных направляющих 8 размещены верхние ветви параллельных бесконечных тяговых цепей 9. Между верхней ветвью цепи и роликами 4 при любом положении рамы 2 предусмотрен зазор. Цепь 9 огибает звездочки 10 и 11, одна из которых приводная. На каждой цепи 9 закреплена контактирующая с роликами 4 щина 12, установленная на катках 13 с подшипниками 14 качения. Катки 13, приводимые в движение цепью 9, могут перемещаться по той же опорной направляющей 8, закрепленной на станине 1. Шина 12 имеет на концах скосы 15 и выполнена, например, из антифрикционного материала с повышенным коэффициентом трения. Между шиной 12 и роли1сами 4, расположенными на приподнятом плече рамы 2, всегда имеется зазор.. Вес груза 16 воспринимается опоными направляющими 8 через ролики 4, шины 2 и катки 13.

Конвейер работает следующим образом.

В исходном положении все рамы 2 находятся в наклонном положении. Шина 12 при движении цепи свободно проходит под роликами 4, размещенными на приподнятом плече рамы, и встречается с роликом, находящимся на противоположном опугценном плече рамы, и, взаимодействуя с ним, начинает поворачивать раму вокруг оси 3 шарниров

в горизонтальное положение, так как ролики на приподнятом плече рамы опускаются на шину 12. Движущаяся шина на верхней ветви цепи своей верхней поверхностью вращает ролики 4, находящиеся с шиной в контакте. Г Груз 16 перемещается на роликах 4 в противоположную сторону (по сравнению с направлеьшем движения шины и

переходит на освободившиеся перед этим ролики 4 смежной рамы, которые тоже вращаются от шины 12 и находятся на ней. После того, как шина уходит из зоны роликов 4 рамы 2, контакт межДУ шиной 12 и роликами прекращается, рама возвращается в наклонное положение, И так далее до последней рамы конвейера, загрузку которой можно осуществлять любым из известных способов.

Количество шин на цепи может быть любым и зависит от Продолжительности цикла выдачи груза и от требуемой производительности.

Эффективность предлагаемого изобретения заключается в том, что оно обеспечивает многократное уменьшение потребляемой мощности привода рольганга за счет снижения тягового усилия на цепи благодаря тому, что на рольганге щтучный груз перемещается поштучно и последовательно. А наличие пазов на станине, где фиксируются шарниры рамы, снижает требования к точности изготовления выступов и катков для них, а также снижает требования к точнрсти установки рам на станине. Кроме того, изобретение упрощает конструкцию рольганга в отношении опор роликов путем замены подшипников качения на подпшпники скольжения без заметного увеличения тягового усилия.

Формула изобретения

Роликовый конвейер, содержащий станину, на которой щарнирно установлены опорные злементы с расположенными на них грузонесущими роликами, приводимыми во вращение посредством тяговых цепей, отличающийся тем, что, с целью снижения потребляемой мощности привода, опорные элементы выполнены в виде двуплечих рам,

центр тяжести каждой из которых смещен относительно оси шарнира, а тяговые цепи свободно установлены под роликами и снабжены шинами взаимодействующими с роликами и установленными на катках, связанных с тяговыми цепями.

Источники информации, принятые во внимание при экспертизе

(прОТОТИ) ..

Фиг.1 20 I

} А

фиг.2

в -В

фиг.5

Авторы

Даты

1981-11-15—Публикация

1980-01-04—Подача