(54) МЕХАНИЧЕСКИЙ ВИБРОПИТАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Встряхивающий карусельного типа формовочный станок | 1936 |

|

SU51364A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| Устройство для предохранительного торможения подъемной установки со шкивами трения | 1985 |

|

SU1310320A1 |

| Тормоз транспортного средства | 1982 |

|

SU1054159A1 |

| Устройство для управления тормозами транспортного средства при испытаниях на роликовом стенде | 1983 |

|

SU1147625A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Устройство для изготовления форм | 1981 |

|

SU1013085A1 |

| Зажимное устройство для опоки и подмодельной плиты | 1980 |

|

SU939163A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Устройство для уплотнения смеси | 1977 |

|

SU733850A1 |

I

Изобретение относится преимущественно к области литейного производства, в частности к формовочному оборудованию для малой механизации перегрузки, уборки и засыпки формовочной смеси в опоки и машины в литейных цехах.

Известна погрузочная лопата на тележке со стойкой, ковшом и приводом от загружаемого автомобиля 1.

Однако такую лопату на тележке с приводом от автомобиля на формовочных площадях литейных цехов использовать невозможно, так как опоки располагаются близко одна от другой и тележкой ездить не позволяет рабочая площадь. Кроме того, подачу смеси в опоки такая лопата производит навалом, что для обеспечения качества формовки является отрицательным явлением.

Наиболее близким к предлагаемому по технической сушности и достигаемому результату является приспособление для формовки, содержащее колонну с консолью, состоящей из сочлененных складывающихся рычагов, фиксаторы торможения поворота рычагов, поршневой

I привод для перемещения в вертикальной плоскости, неповоротной на штоке траверсы с направляющей, на которой закреплен рабочий орган и пульт управления 2.

Однако в известном вибропитателе невозможно обеспечить перегрузку, уборку сыпучего материала и подачу формовочной смеси в опоку.

Кроме того, такое приспособление оставляет часть площади необработанной из-за несовершенства зубчатых фиксаторов торможения.

to

Цель изобретения - механизация подборки и подачи смеси.

Поставленная цель достигается тем, что механический вибропитатель, включающий колонну с консолью, состоящей из сочлененных

15 складывающихся рычагов, фиксаторы торможения поворота рычагов, поршневой привод для перемещения в вертикальной плоскости, неповоротной на щтоке траверсы с направляющей, на которой закреплен рабочий орган и пульт

20 управления, снабжен поршневым приводом, связанным одним кондом с траверсой, а другим с тыльной стороной рабочего органа, который противоположной стороной связан с траверсой двумя прдпружиненнылв стяжками, причем траверса выполнена подвижной в вертикальной и горизонтальной плоскостях, а фиксаторы торможения поворота рычагов выполнены в виде клиновых тормозных колодок.

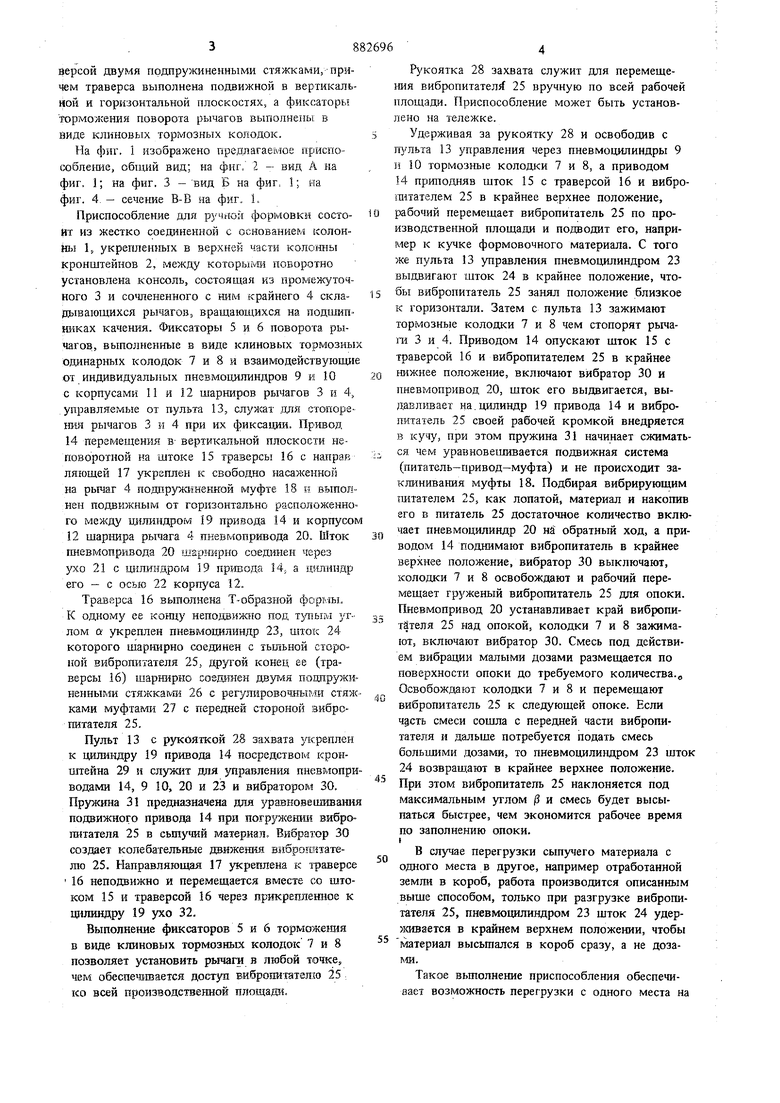

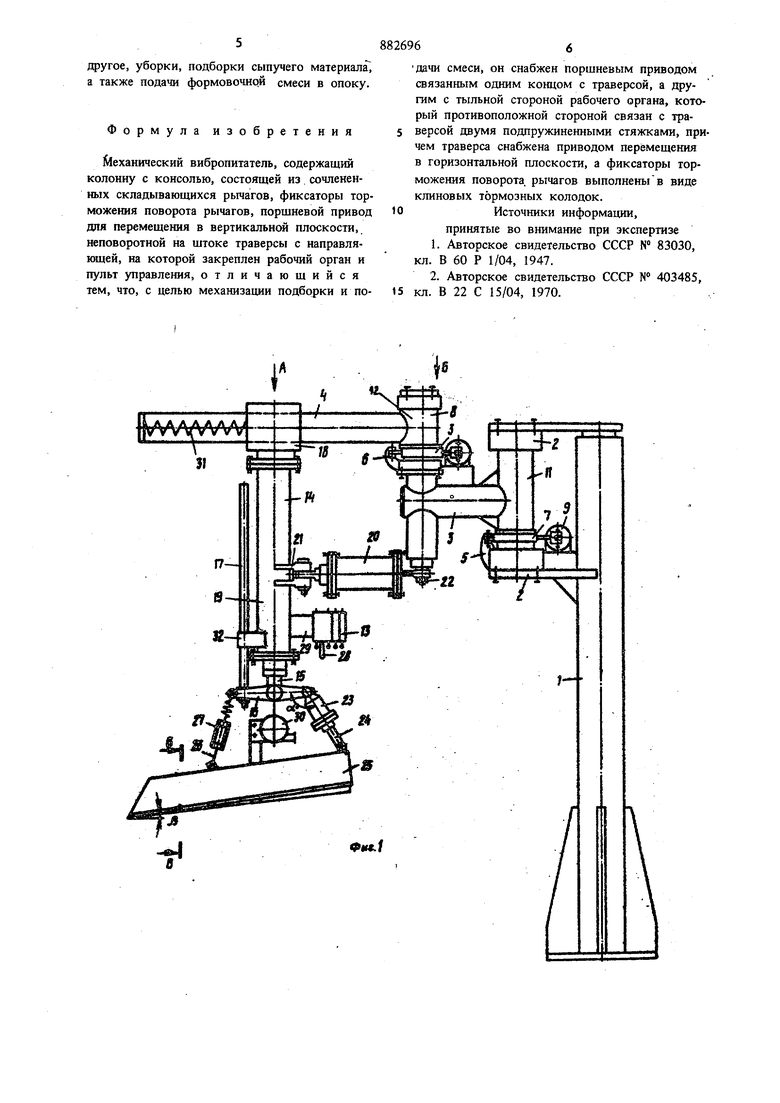

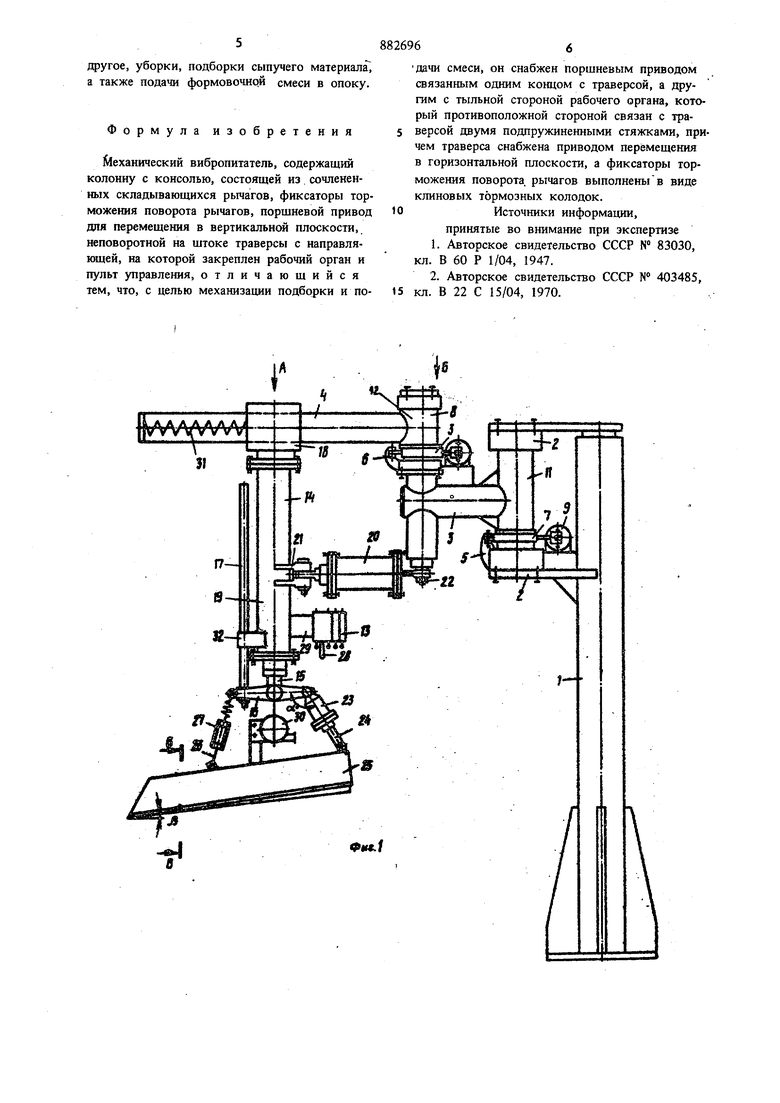

На фиг. 1 изображено предлагаемое приспособление, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. I.

Приспособление для ручной формовки состоит из жестко соединенной с основанием колонны 1, укреш1ент1х в верхней части колонны кронштейнов 2, между которыми поворотно установлена консоль, состоящая из промежуточного 3 и сочлененного с ним крайнего 4 складывающихся рычагов, вращающихся на подшипниках качения. Фиксаторы 5 и 6 поворота рычагов, вьшолненные в виде клиновых тормозны одинарных колодок 7 и 8 и взаимодействующие от индивидуальных пневмоцилиндров 9 и 10 с корпусами 11 и 12 шарниров рычагов 3 и 4, управляемые от пульта 13, служат для стопорения рычагов 3 и 4 при их фиксации. Привод 14 перемещения в вертикальной плоскости неповоротной на штоке 15 траверсы 16 с направляющей 17 укреплен к свободно насаженной на рычаг 4 подпрзокиненной муфте 18 и выполнен подвижным от горизонтально расположенного между цилиндром 19 привода 14 и корпусом 12 шарнира рычага 4 пневмопривода 20. Шток пневмопривода 20 шарнирно соединен через ухо 21 с цилиндром 19 привода 14, а цилиндр его - с осью 22 корпуса 12.

Траверса 16 вьшолнена Т-образной формы. К одному ее концу неподвижно под тупым углом а укреплен пневмоцилиндр 23, щток 24 которого шаркирно соединен с тыльной стороной вибропитателя 25, другой конец ее (траверсы 16) щарнирно соединен двумя подпружитенными стяжками 26 с регулировочными стяжками муфтами 27 с передней стороной вибропитателя 25.

Пульт 13с рукояткой 28 захвата укреплен к цилиндру 19 привода 14 посредством кронщтейна 29 и служит для управления пневмоприводами 14, 9 10, 20 и 23 и вибратором 30. Пружина 31 предназначена для уравновешивания подвижного привода 14 при погружении внбропитателя 25 в сыпучий материал. Вибратор 30 создает колебательные движения вибропитателю 25. Направляющая 17 укреплена к траверсе I 16 неподвижно и перемещается вместе со штоком 15 и траверсой 16 через прикрепленное к цилиндру 19 ухо 32.

Выполнение фиксаторов 5 и 6 торможения в виде клиновых тормозных колодок 7 и 8 позволяет установить рычаги в любой точке, чем обеспечивается доступ вибропитателю 25 . ко всей производственной площади.

Рукоятка 28 захвата служит для перемещения вибропитател}Г 25 вручную по всей рабочей площади. Приспособление может быть установлено на тележке.

Удерживая за рукоятку 28 и освободив с пульта 13 управления через пневмоцилиндры 9 и 10 тормозные колодки 7 и 8, а приводом 14 приподняв щток 15 с траверсой 16 и вибропитателем 25 в крайнее верхнее положение, рабочий перемещает вибропитатель 25 по производственной площади и подводит его, например к кучке формовочного материала. С того же пульта 13 управления пневмоцилиндром 23 выдвигают шток 24 в крайнее положение, чтобы вибропитатель 25 занял положение близкое к горизонтали. Затем с пульта 13 зажимают тормозные колодки 7 и 8 чем стопорят рычаги 3 и 4. Приводом 14 опускают щток 15 с траверсой 16 и вибропитателем 25 в крайнее нижнее положение, включают вибратор 30 и пневмопривод 20, шток его выдвигается, выдавливает на.цилиндр 19 привода 14 и вибропитатель 25 своей рабочей кромкой внедряется в кучу, при этом пружина 31 начинает сжиматься чем уравновешивается подвижная система (питатель-привод-муфта) и не происходит заклинивания муф1ы 18. Подбирая вибрируюпдим питателем 25, как лопатой, материал и накопив его в питатель 25 достаточное количество включает пневмоцилиндр 20 ни обратный ход, а приводом 14 поднимают вибропитатель в крайнее верхнее положение, вибратор 30 выключают, колодки 7 и 8 освобождают и рабочий перемещает груженый вибропитатель 25 для опоки. Пневмопривод 20 устанавливает край вибропитйтеля 25 над опокой, колодки 7 и 8 зажимают, включают вибратор 30. Смесь под действием вибрации малыми дозами размещается по поверхности опоки до требуемого количества. Освобождают колодки 7 и 8 и перемещают вибропитатель 25 к следующей опоке. Если ч§сть смеси сошла с передней части вибропитателя и дальше потребуется подать смесь большими дозами, то пневмоцилиндром 23 што 24 возвращают в крайнее верхнее положение. При этом вибропитатель 25 наклоняется под максимальным углом ft и смесь будет высыпаться быстрее, чем экономится рабочее время

по заполнению опоки. I

В случае перегрузки сыпучего материала с одного места в другое, например отработанной земли в короб, работа производится описанным выше способом, только при разгрузке вибропитателя 25, пневмоцилиндром 23 шток 24 удерживается в крайнем верхнем положении, чтобы материал высьшался в короб сразу, а не дозами.

Такое вьшолнение приспособления обеспечивает возможность перегрузки с одного места на

другое, уборки, подборки сыпучего материала а также подачи формовочной смеси в опоку.

Формула изобретения

Механический вибропитатель, содержащий колонну с коНсолью, состоящей из сочлененных складывающихся рычагов, фиксаторы торможения поворота рычагов, поршневой привод для перемещения в вертикальной плоскости, неповоротной на штоке траверсы с направляющей, на которой закреплен рабочий орган и пульт управления, отличающийся тем, что, с целью механизащ1и подборки и по дачи смеси, он снабжен поршневым приводом связанным одним концом с траверсой, а другим с тыльной стороной рабочего органа, который противоположной стороной связан с траверсой двумя подпружиненными стяжками, причем траверса снабжена приводом перемещения в горнзонтапьной плоскости, а фиксаторы торможения поворота, рычагов выполненыв виде клиновых тормозных колодок.

Источники информации, принятые во внимание при экспертизе

C

V- n-lllu vv

Видб jQ

Авторы

Даты

1981-11-23—Публикация

1980-03-28—Подача